制备及力学性能分析

(苏州市纤维检验所,苏州,215128)

目前复合材料的研究受到学术界的重视,以纺织结构作为增强体的复合材料也越来越得到认可。除了对复合材料各方面性能要求不断提高外,对其原材料的来源也在不断开发。近年来麻纤维受到研究者的关注,麻纤维来源广、价格较低、比模量高,其综合力学性能优于一般的纤维素纤维[1]。国外对麻纤维复合材料的研究开发已经达到工业化应用阶段,而我国目前也已进入试验室研究阶段,不同麻纤维与不同聚合物的组合越来越多。我国麻纤维产量居世界前列[2],为麻纤维复合材料的研究提供了条件,使生产性能优异、价格低廉的复合材料成为可能。

1 二维和三维复合材料的制备

1.1 材料及设备

本试验所采用的原料为:苎麻单纱、酚醛树脂、蜂窝结构材料;主要设备有剑杆织机、平板热压机。苎麻纤维是麻纤维中唯一以单纤维状态存在的,苎麻纤维具有长度长、弹性好的优点,是麻纤维中品质最好的纤维[3]。酚醛树脂是一种多功能、能与有机和无机填料相容的物质,具有较好的黏结强度[4]。蜂窝材料质量轻,稳定性好,比强度、比刚度高;表面平整,不易变形;吸声、隔热性能好,抗冲击、缓冲性能好[5]。

1.2 预制件织造

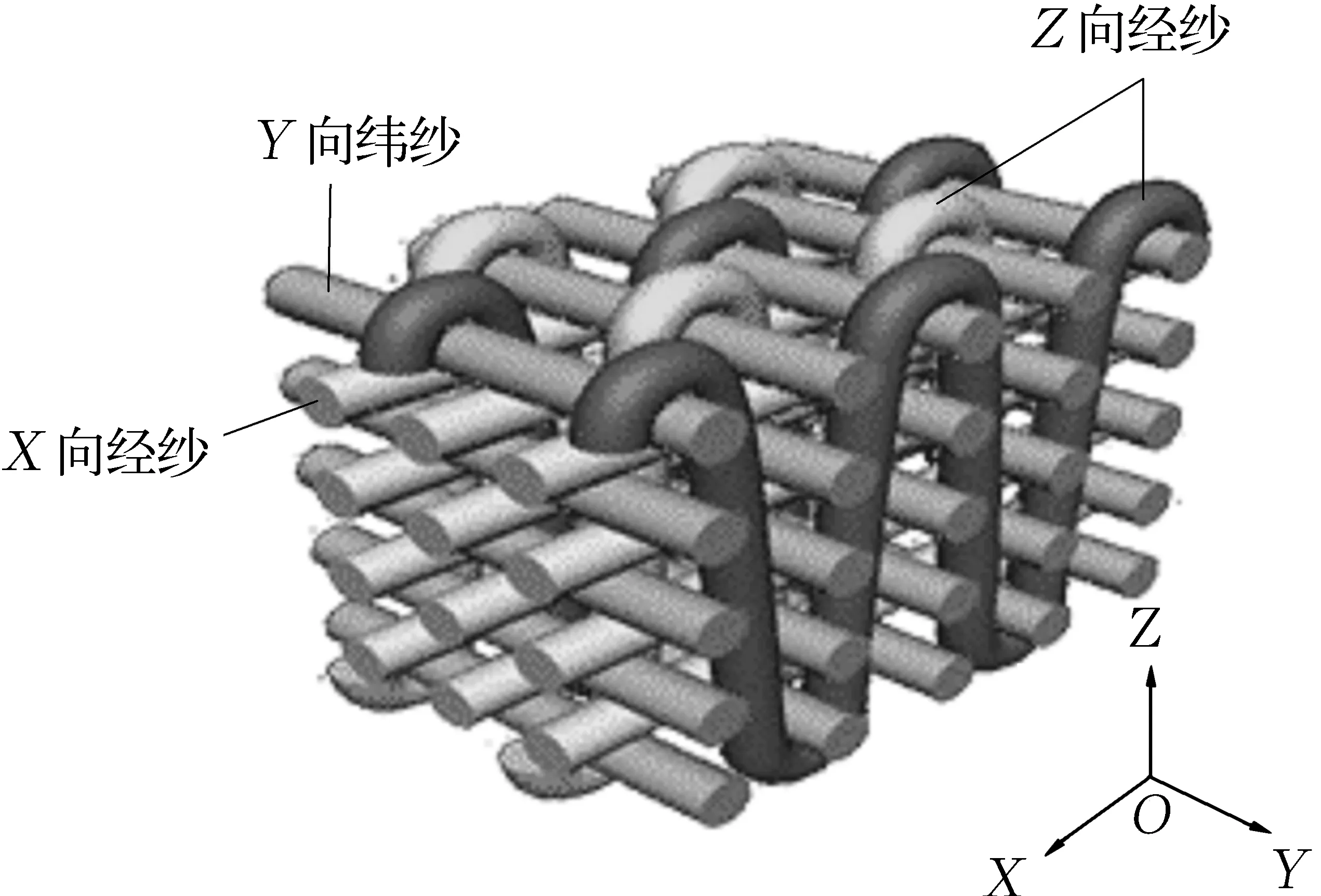

本试验需要织造的预制件包括:二维平纹、斜纹、缎纹以及三维正交、斜纹和缎纹机织物,其中二维平纹为最基础的组织。三维正交机织物的示意图如图1所示,预制件是在厚度方向上引入了Z向纱线的三维正交机织结构,增强纱在厚度方向上贯穿起经纱和纬纱,提高了层间抗冲击损伤的能力;同时正交的经纱和纬纱在织物中处于平直排列的状态,没有屈曲部分和交织点,纱线强度得到了更有效的利用[6]。

图1 三维正交机织物结构图

由于二维和三维织物采用同一种纱线,在铺层相同的前提下,其织物结构的体积基本相同。为了便于对比,需使不同结构的蜂窝夹层材料的纤维体积含量接近。经计算二维织物上下各铺9层,三维机织物(如图1所示)包括4层X向经纱,5层Y向纬纱和1个系统Z向纱线,此时三种织物的质量密度相近。本试验设计的织物基本结构参数见表1。

表1 织物基本结构参数

1.3 复合材料的制备

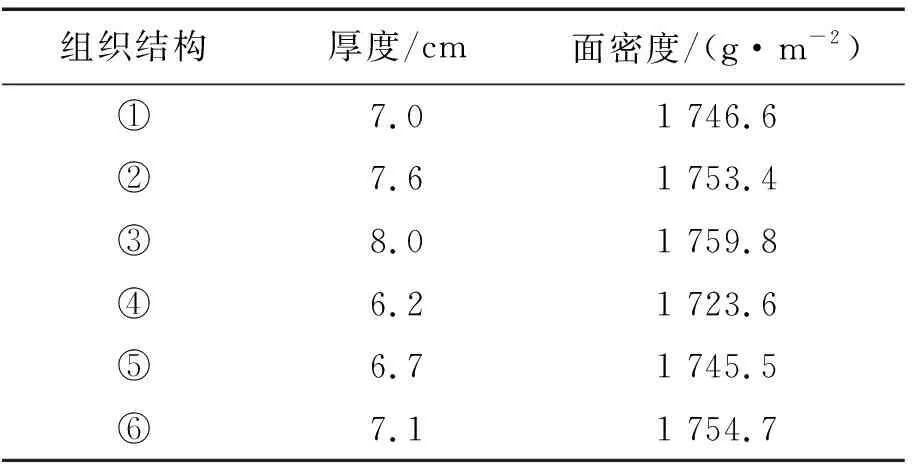

设计好预制件的结构后进行织造,将织造完成的织物选择布中位置进行裁剪,试验用取样尺寸设定为20 cm×6 cm,并在烘箱中进行干燥去除水分[7]。然后用酚醛树脂涂覆织物,将预浸树脂的织物铺放在蜂窝材料的上下两面。由于二维织物叠层相铺只是为了增加厚度,所以在铺层时织物纹理要保持一致进行叠铺,各层的经纬向方向一致,且经纬交织点要完全对齐。最后采用平板热压机对铺放好的材料进行热压,设置压强1.2 MPa、温度140 ℃、时间60 min,冷却后制备完成。制得的夹层复合材料的基本结构参数见表2。

表2 夹层复合材料基本结构参数

2 力学性能分析

2.1 抗冲击性能测试

2.1.1 仪器及参数

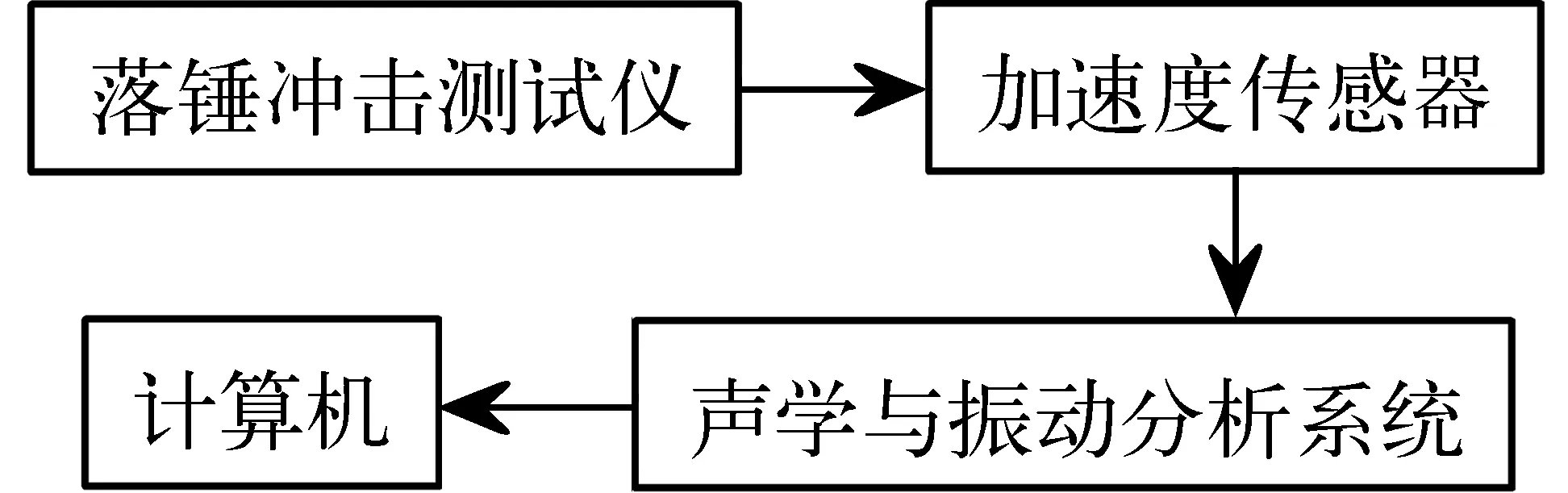

本试验对不同预制件的蜂窝夹层复合材料进行抗冲击性能测试。测试原理为使用不同质量的冲击锤头从距离试样一定高度的正上方自由下落冲击试样,从试样被破坏的表面形态对各个试样的抗冲击性能进行分级评价[7-8]。试验使用的仪器为落锤式冲击测试仪、3560C型声学与振动分析系统、4507B型加速度传感器以及计算机。试验系统如图2所示。

图2 试验系统

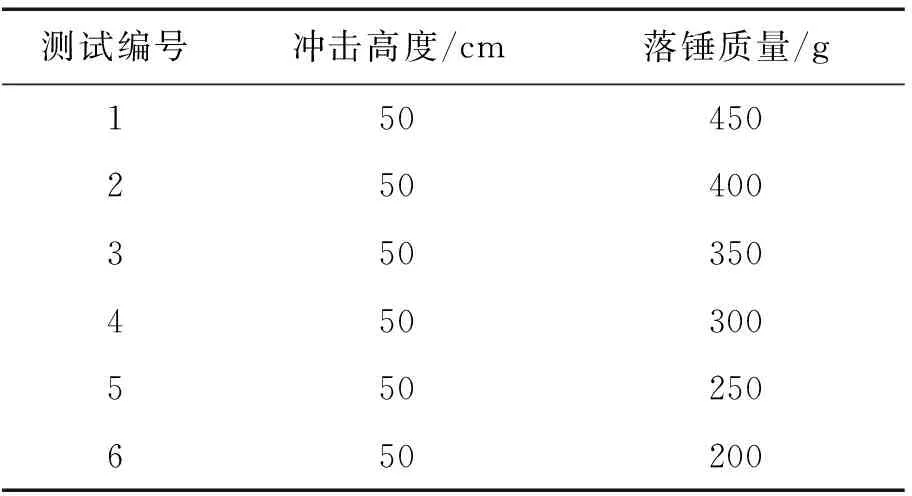

在试验过程中有两个可变因素:落锤的冲击高度和落锤质量,两者都会影响落锤对试样的冲击力度。为了得到直观的试验结果,在试验中固定落锤落下的高度,将落锤质量确定为变量,并选定6个成等差的落锤质量。冲击试验参数见表3。

表3 冲击试验参数

2.1.2 试验结果及分析

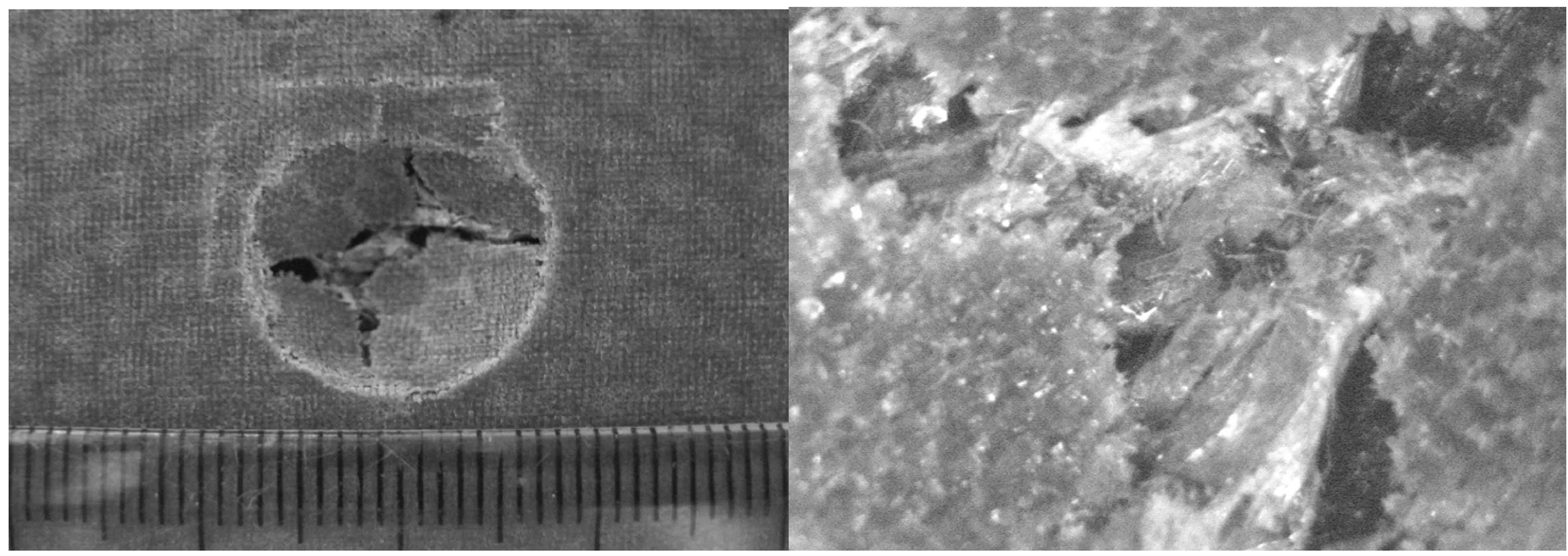

通过观察破坏表面可知,本文中的二维和三维夹层复合材料均出现以下三种破坏模式:面板出现程度不同的凹坑,蜂窝状芯层形成压溃损伤,复合材料面层机织物中的纱线出现断裂。同时,二维夹层复合材料的面板还出现了分层现象。由于二维机织物预制件制作的复合材料中机织物的厚度方向没有纤维的穿插,层与层之间仅靠树脂黏结,在重锤的冲击下出现层层相对位移而造成分离。图3为试样遭到重锤冲击破坏后形成的凹坑。当冲击高度相同时,试样破坏情况可以量化为进行抗冲击性能比较的参考值。其中放大的图片为在三维视频显微镜下拍到的上面板凹坑局部损伤图,图3为二维平纹机织物和三维正交机织物复合材料被重锤冲击后的破坏图,其中右侧为破坏部位放大图。

(a)二维平纹机织物

(b)三维正交机织物图3 夹层复合材料冲击破坏试样表面形态

比较3种二维和3种三维夹层复合材料可以发现:当冲击高度和落锤质量相同时,3种三维复合材料的表面破坏情况主要表现为树脂的块状裂纹,而芯层蜂窝并没有明显的裂缝;而3种二维复合材料的表面破坏情况明显严重,当落锤质量较大时试样的表层蒙皮直接洞穿,芯层蜂窝也出现碎裂现象,且凹陷的边缘非常明显。

2.1.3 表面凹坑量化结果

对经过重锤冲击后的试样破坏程度进行量化,以凹坑深度来表示。表4为夹层复合材料冲击后的凹坑深度。可以看出:随着冲击能量的增加,二维夹层复合材料的表面凹坑深度明显增加,对比最小和最大值,凹坑深度增加了140%,说明二维夹层复合材料对冲击载荷比较敏感;而三维复合材料的表面凹坑深度随着冲击能量的增加,其增幅仅为41%。由数据统计可以看出,当冲击能量相同时,二维复合材料的凹坑深度明显大于三维复合材料。这可以从三个方面进行分析:一是预制件材料的结构不同,叠层的二维预制件相比编织的三维预制件,其Z向并无连接。二维复合材料层间仅凭借树脂黏结,而三维复合材料在厚度方向有Z纱增强,抗分层能力强。二是二维复合材料中织物存在交织屈曲,所以材料的刚度较低,施加载荷时易出现变形破坏。三维复合材料中经纬纱平直排列,对纱线的刚度利用率高,织物硬挺刚度高。三是树脂对预制件的浸润程度,三维材料纱线立体成型,间隙相较二维材料更为均匀,有利于树脂对整体的浸润。

表4 二维和三维织物增强复合材料冲击后凹坑深度

对凹坑深度进行统计分析,结果表明:随着冲击能量增加,二维夹层复合材料表面凹坑深度大幅增加,对比最低和最高载荷对应的凹坑深度,其值约增加了160%;而三维夹层材料表面凹坑深度随着冲击能量的增加,其增幅为100%。这主要也是受材料本身刚度的影响,二维织物本身的纱线屈曲和层间薄弱的黏结使材料整体刚度较小。当冲击能量相同时,二维复合材料的凹坑体积明显大于三维复合材料,说明在受到相同能量的冲击作用时,三维复合材料的承受能力更强,破坏程度较轻。

2.2 抗弯曲性能测试

2.2.1 试验原理、仪器及参数

试验原理参照GB/T 1456—2005《夹层结构弯曲性能试验方法》,对复合材料进行弯曲测试[9-10]。试验仪器包括万能材料测试机、位移传感器及游标卡尺等。试验需满足宽度小于跨距的1/2,本试验试样尺寸为20 cm×6 cm。

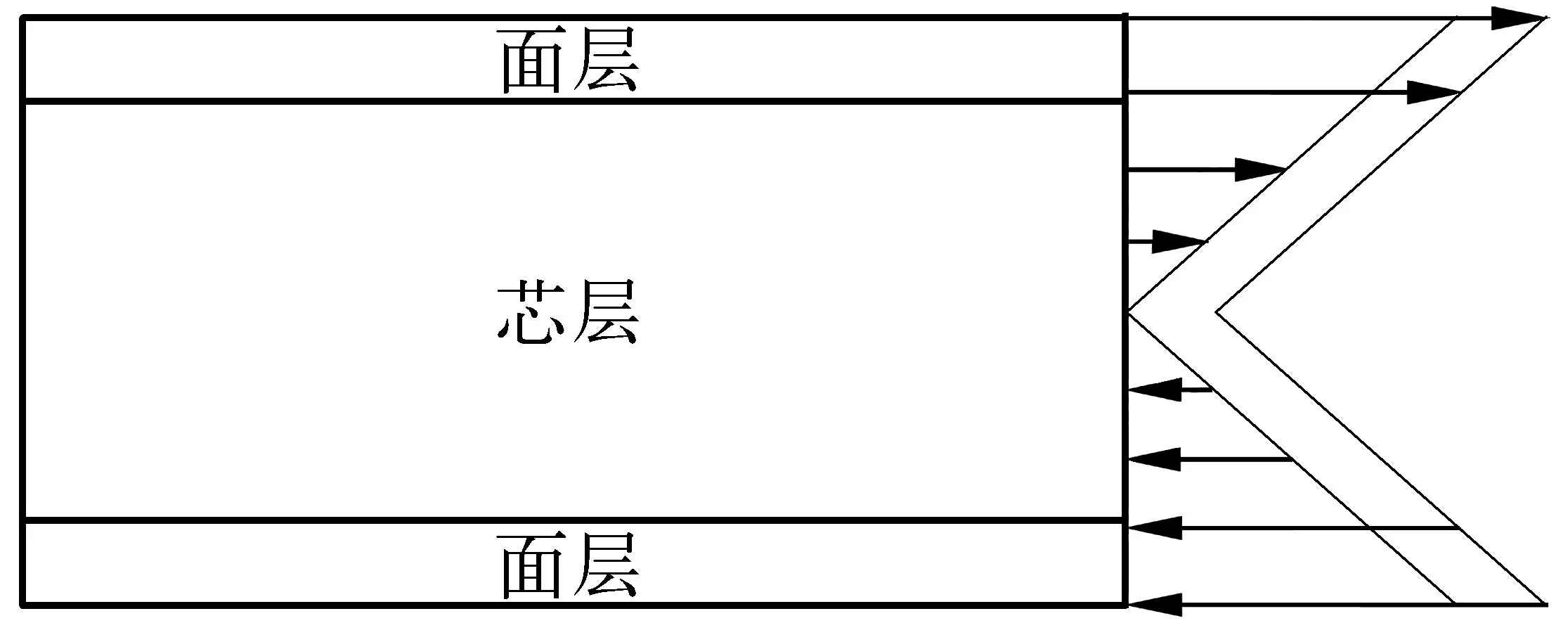

本试验用复合材料是一夹层结构,由面层和夹芯材料组成,相对来说面层强度高、芯层强度低[11]。因此面层主要承担拉应力或压应力,芯层主要承担剪切应力。当夹层结构受到万能材料测试机产生的弯曲载荷时,面层和芯层的应力分布会发生突变,这是由面层和芯层材料的弹性模量决定的,表现为面层拉或压应力要远大于芯层材料的拉或压应力,如图4所示。箭头水平向右表示材料受到向右的拉力,箭头长度表示受力大小。同理类推,面层与芯层所受力的大小存在突变界面。

2.2.2 试验结果与分析

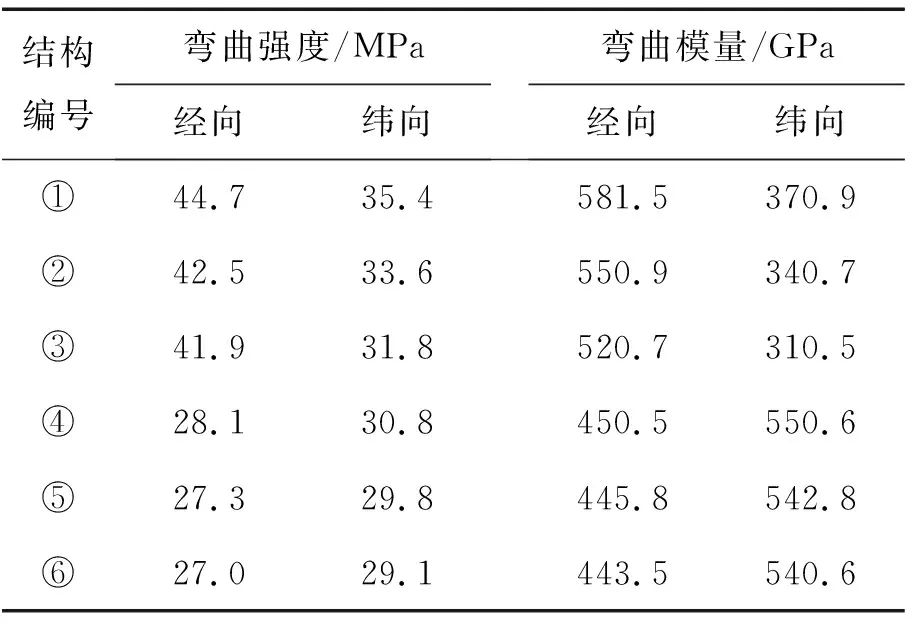

由表5数据可知,二维夹层材料的经向弯曲强

图4 夹层材料截面拉、压应力分布

度大于纬向弯曲强度,而三维夹层材料的纬向弯曲强度大于经向弯曲强度,且二维夹层材料的弯曲强度总体上大于三维夹层材料;二维夹层材料的经向弯曲模量大于纬向弯曲模量,而三维夹层材料的经向弯曲模量小于纬向弯曲模量,3种三维机织物的弯曲性能较为接近。

表5 二维和三维夹层复合材料面板的弯曲性能

三维结构夹层材料的经向弯曲模量与二维结构相比相差不大,而纬向弯曲模量比二维结构要大得多。究其原因:①与二维夹层材料相比,三维夹层材料特殊的经纬纱伸直排列结构,使其具有较大的刚度;②三维机织物预制件中特殊的Z纱结构具有较长的浮线,与经纱平行排列,也增加了织物的刚度,而且其交织次数少,可以在一定程度上降低表层纬纱因受压力而产生的变形程度。

3 结语

(1)本文对二维和三维机织物作为预制件的复合材料的制备进行了探索,试样均成型良好。

(2)本文对制备的复合材料进行了力学性能分析,二维机织物作为预制件制作的复合材料试样的抗冲击性能低于三维机织物复合材料,三维机织物复合材料的承受能力更强,受到的破坏程度较轻。

(3)二维机织物复合材料的经纬向弯曲模量差异较大,经向弯曲模量普遍大于纬向;而三维机织物复合材料的经纬向弯曲性能较为接近,纬向弯曲模量略大于经向。

[1] 鲁博,张林文.天然纤维复合材料[M].北京:化学工业出版社,2005:25-28.

[2] MOHANTY A K, KHAN M A, HINRICHSEN G. Influence of chemical surface modification on the properties of biodegradable jute fabrics-polyester amide composites[J]. Composites Part A: Applied Science and Manufacturing,2000,31(2):120-122.

[3] HERMANN A S, NICKEL J, RIEDEL U. Construction materials based upon biologically renewable resources: From components to finished parts[J]. Polymer Degradation and Stability,1998,59(1-3):202-204.

[4] MAYA J J, RAJESH D A. Recent developments in chemical modification and characterization of natural fiber-reinforced composites[J]. Polymer Composites,2008(10):160-163.

[5] 刘丽妍,王瑞.麻纤维复合材料及其应用[J].产业用纺织品,2004,22(2):30-32.

[6] 王春红,王瑞,姜兆辉,等.麻纤维增强完全可降解复合材料的制备及性能研究[J].塑料,2008,37(2):46-65.

[7] 蔡四维.复合材料结构力学[M].北京:人民交通出版社,1987.

[8] 戎琦,邱夷平.二维与三维机织复合材料的力学性能试验研究[J].纤维复合材料,2006(2):23-25.

[9] JIANG Z, ASHRAF I, ROGER C, et al. Processing a glass fiber reinforced vinylester composite with nanotube enhancement of interlaminar shear strength[J]. Composites Science and Technology,2007,67:1509-1517.

[10] 刘晓烨,戴干策.黄麻纤维毡的表面处理及其增强聚丙烯复合材料的力学性能[J].复合材料学报,2006,23(5):63-69.

[11] 李岩.剑麻织物增强乙烯乙酯基复合材料的剩余强度研究[J].固体力学学报,2005,26(3):287-289.