锦纶66工业原丝专用筒子车技术改造*

(河南工程学院机械工程学院,郑州,451191)

锦纶66工业用丝是优良的合成纤维产品[1],具有密度大、强度高、耐疲劳性和冲击性好、尺寸稳定性好、干热收缩率低、滞后损失小等特性,广泛应用于载重胎、工程机械胎、飞机胎、军用胎、农业机械胎和乘用胎,以及工业滤布、传动输送带、安全带、降落伞布及绳索等多种产业用品。

锦纶66原丝专用筒子车是锦纶66原丝生产过程中全套引进设备中的一种专用运输工具[2],具有设计合理,结构紧凑,运行平稳、灵活,原丝装载、运输安全等优点,装载量可达500 kg。

随着锦纶66原丝生产量的增加,运输量增大,原丝专用筒子车使用中出现了两大问题:①承载原丝筒子的横梁槽钢与车体之间的开焊率达85%以上;②每年大修后,插丝锭较快就出现折断现象,且日趋严重。由于插丝锭折断而造成缺锭致使原丝累摞放置,影响产量计算准确率;同时累摞的原丝极易从车上滑落到地面,导致污染、损坏原丝,造成浪费。为此,我们提出对原丝专用筒子车进行技术改造,以满足正常的生产需要。

1 焊点开焊和插丝锭折断原因分析

1.1 槽钢与车体开焊原因分析

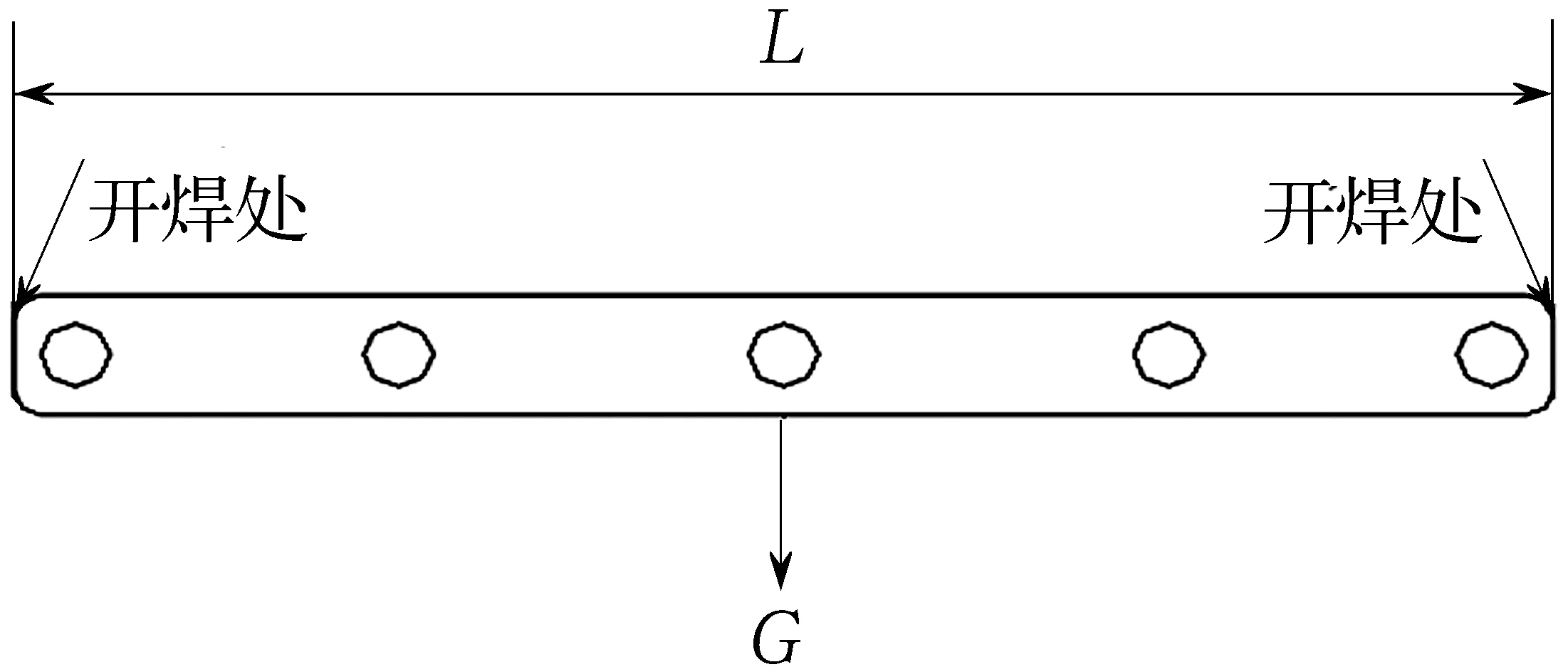

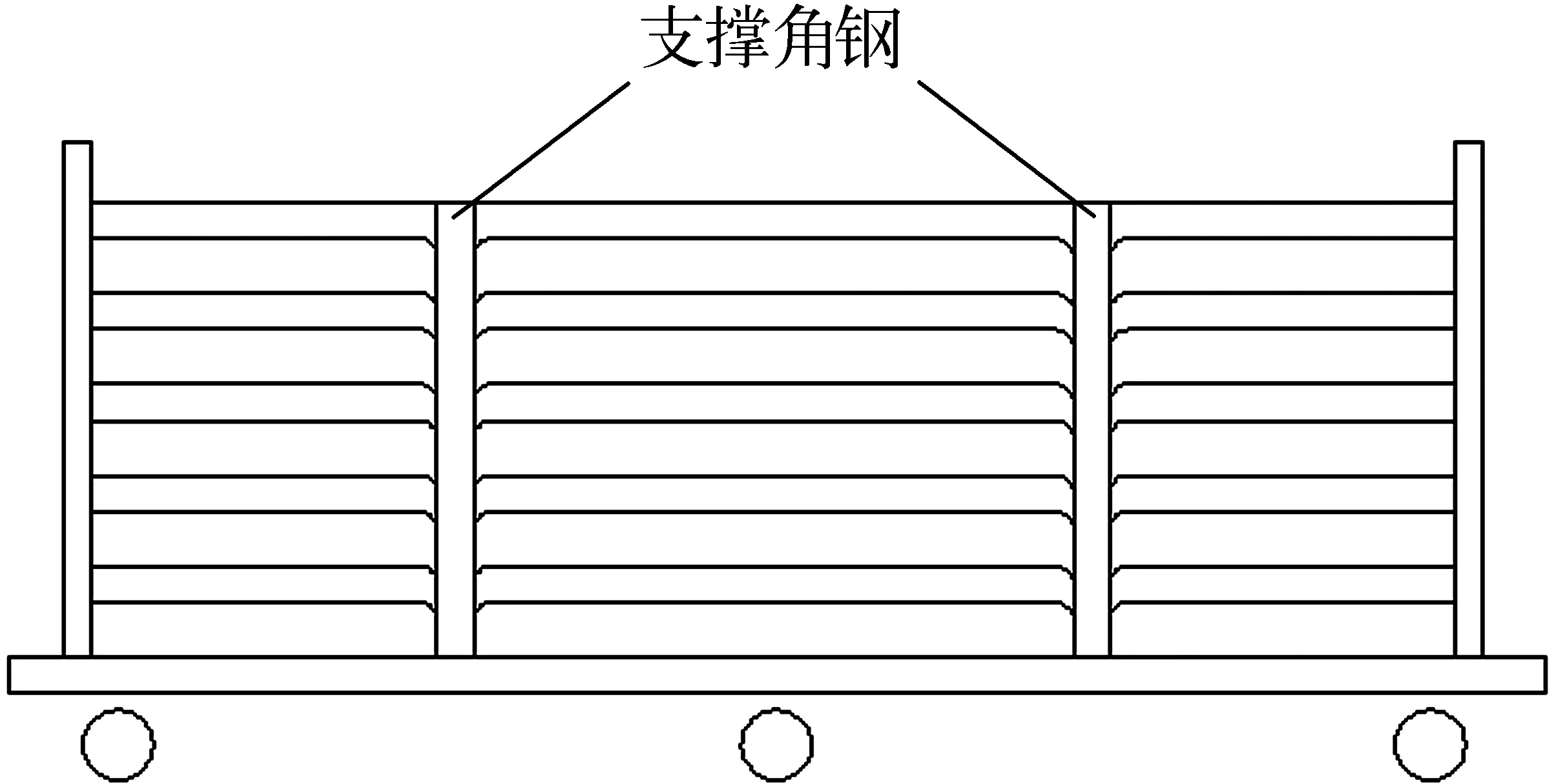

从槽钢与车体开焊裂纹情况来看,开焊处均为两端上部焊口,是长期负重冲击而造成的。冲击力G大于490 N,因此两端两焊点之间悬空距离太大是造成焊点开焊的根本原因。 两焊点之间的距离L为2 m(见图1)。

图1 槽钢与车体开焊处示意图

1.2 插丝锭折断原因分析

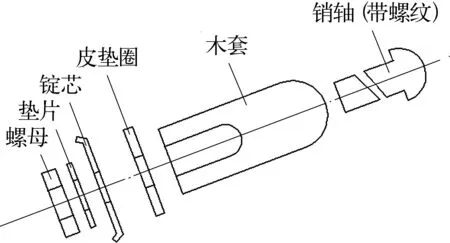

插丝锭折断的断锭芯均发生在锭芯焊口处,且断面平滑,为明显的疲劳断裂。所以,断裂原因一定与焊接有关(焊接高温会改变焊口附近金属的晶体结构)。在图2所示的插丝锭示意图中,插丝锭为一悬臂梁,故其根部的弯矩最大。

图2 插丝锭受力图

2 原丝筒子车制造过程及维修方法

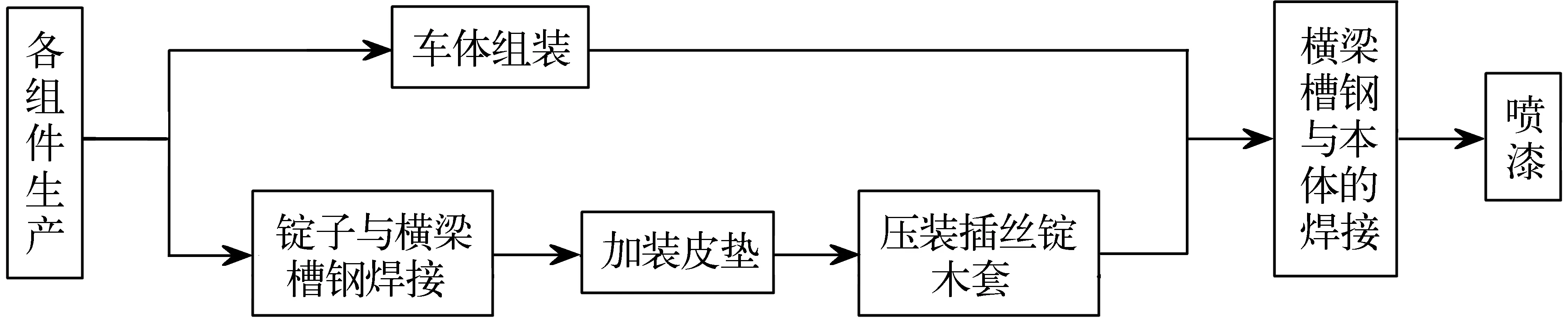

2.1 原丝筒子车制造过程

原丝筒子车的主要制造工艺流程如图3所示。其中,压装插丝锭木套应在槽钢(横梁)与筒子车主体分离的情况下由专用设备完成,然后再与筒子车主体组焊。这样的生产工艺流程不仅生产效率高,而且不会损伤其他组件。

2.2 原丝筒子车维修方法

由于现场缺少压装插丝锭木套的专用设备,补换插丝锭的方法为:烧掉残留锭芯→焊上新芯→加装皮垫→装木套。这种维修方法看似简单,但实际操作较为困难,不仅修复时间长,需用人力多,劳动强度大,造成人、财、物的极大浪费,不适应生产的需要。

2.3 原丝筒子车问题解决对策

由以上分析可知:

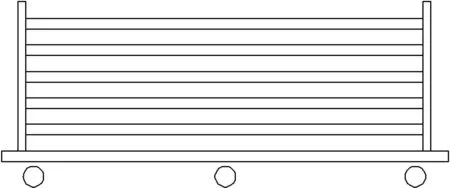

(1)槽钢(横梁)两端的开焊主要是由于两支点之间跨距太大[3],造成两端冲击载荷过大。因此增加中间支点就可以解决问题,见图4。

(2) 插丝锭的维修方法已不适应生产需要,必须改变现有插丝锭的结构,重新进行结构设计,才能从根本上解决产生的问题。如图5所示。

图3 原丝筒子车制造工艺流程

(a)改造前

(b)改造后图4 原丝筒子车的结构改造示意图

3 原丝筒子车的改造

3.1 原丝筒子车的结构改造

在槽钢后部加焊支撑角钢,即增加两个支点[图4(b)],增加支点后使槽钢受力更加合理。实际使用证明,此改造效果良好,两端焊点开焊现象已完全消失。

3.2 插丝锭的结构改造

(a)改造前结构

(b)改造后结构图5 插丝锭的结构改造

插丝锭结构(图5)改造过程如下: (1)锭芯由短芯变为通芯,直径增大,头部采用铁圆头(表面光滑),结构合理。

(2)锭芯与木套之间采用活套连接,锭芯与槽钢之间采用螺纹连接,安装方便。

(3)增加插丝锭受力点,将集中受力分散为几个点的受力,使其受力均匀,受力体系更加合理[4]。

(4)安装灵活,维修方便、快捷,大大减少维修人员,降低劳动强度,备件得到最充分的利用。

4 改造效果

原丝筒子车经改造后运行良好,带来了显著的经济效益。损坏的锭子修复时间由原来的平均35 min/锭减少到现在的3 min/锭,月坏锭率由12%以上下降到1%以下,坏锭回收利用率由0提高到99%以上。为此,每年可节约插丝锭936套,按最低价6.08元/套计算,总价值54 900元;同时可减少废丝4 980 kg,降低损失12.948万元。总计每年可减少损失18.19万元,经济效益十分可观。

[1] 董纪震.合成纤维生产工艺学[M].2版.北京:纺织工业出版社,1993:112-120.

[2] 高雨生,张瑞志. 化纤设备[M].北京:纺织工业出版社,1991:130-135.

[3] 张向宇.实用化学手册[M].北京:国防工业出版社,1986:145-147.

[4] 顾顺符,潘秉勤. 管道工程安装手册[M].北京:中国建筑工业出版社,1999:185-191.