PU/PVDF防水透气共混膜的制备及性能研究*

(南通大学纺织服装学院,南通,226019)

防水透气织物不仅能满足穿着者的防水要求,还能使人体穿着舒适,因此此类织物受到广泛关注[1-2]。聚氨酯(PU)是常用的膜材料之一,具有良好的生理适应性、透气性、防水透湿性,有着广泛的应用前景,但其具有一定的亲水性[3],所以,PU膜疏水性的改性是防水透气织物的研究热点之一。对PU膜进行疏水改性的方法主要有共聚、共混、交联、接枝、溶剂预处理和等离子表面照射等,其中共混改性是最简单易行的方法,可将不同聚合物的优点有效地结合在一起,从而开发出理想的膜材料[4]。聚偏氟乙烯(PVDF)是一种半结晶型聚合物膜材料,具有良好的疏水性[5]、韧性和化学性质。将PU弹性材料和PVDF疏水材料共混可起到互补的作用,从而制备出综合性能良好的共混膜。

静电纺丝是通过强电场作用使聚合物溶液(或熔体)发生喷射作用而制备纳米纤维的一种新型纺丝技术。由静电纺纳米纤维制成的非织造布具有三维杂乱结构、高比表面积和孔隙率、良好的柔软性和防水透湿性[6]。本文采用静电纺丝技术制备PU/PVDF共混纳米纤维膜,获得一种防水透气性能和力学性能都较为理想的非织造布,比涂层防水技术工艺制作更简单,可用于防护材料领域。

1 试验部分

1.1 试验材料

PU(软度80A),透明固体颗粒状;PVDF,白色固体细粉末状;丙酮和N,N-二甲基甲酰胺(DMF),均为分析纯(购自南通默克化学试剂有限公司)[7]。

1.2 样品制备

以DMF和丙酮混合溶剂分别制备PU、PVDF纺丝溶液,纺丝溶液质量分数为10%~18%,DMF与丙酮体积配比分别为2/8、4/6、6/4、8/2,从而获得制备PU、PVDF防水透气膜的较优工艺。然后根据较优制备工艺将两者共混,探索PU、PVDF不同共混质量比对PU/PVDF共混纤维膜防水透气等性能的影响,试验中PU与PVDF共混质量比分别为1/9、3/7、5/5、7/3、9/1,80 ℃下加热搅拌至充分溶解。

1.3 静电纺丝

电压为0~50 kV,接收距离为10 cm,纺丝电压为14 kV,喷射头内径为0.5 mm。

1.4 测试方法

1.4.1 微观结构表征

采用KYKY-2800型扫描电镜对纤维形貌进行表征,经喷金处理后观察,并计算出纤维平均直径。

1.4.2 接触角测试

采用JC2000c型接触角测量仪测量,按4 cm×1 cm的尺寸将试样裁剪成长条,取平均值。

1.4.3 耐静水压测试

采用WP-1000K型渗水性测定仪,参照GB/T 4744—1997《纺织织物 抗渗水性测定 静水压试验》进行测定,单位为kPa。

1.4.4 厚度测试

选用YG(B)141D型织物厚度仪测量样品的厚度,参照GB/T 3820—1997《纺织品和纺织制品厚度的测定》,求平均值。

1.4.5 透气性能测试

选用YG(B)461E型数字式织物透气性能测定仪测量样品的透气性,参照GB/T 5453—1997《纺织品 织物透气性的测定》,测试的面积为20 cm2,样品两侧的压差为100 Pa,单位为mm/s。

1.4.6 力学性能测试

参照GB 13022—1991《塑料 薄膜拉伸性能试验方法》,采用YG065型电子织物强力仪对样品进行拉伸性能测试,规格为25 mm×200 mm,拉伸速率为50 mm/min,隔距为100 mm。

2 结果与分析

2.1 PU纳米纤维膜表面形貌及接触角分析

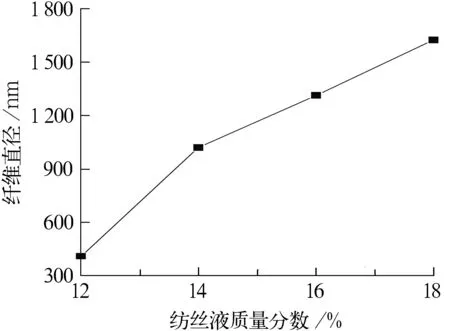

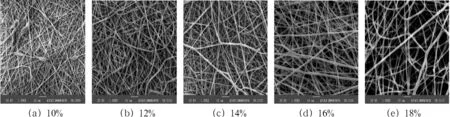

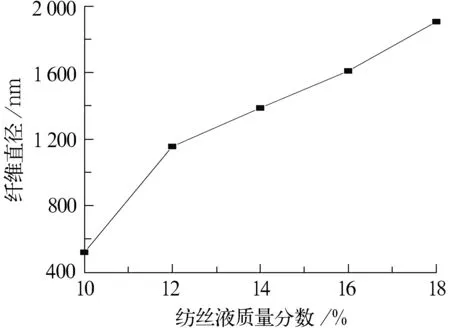

不同纺丝液质量分数(10%~18%)时的PU纳米纤维膜微观形貌如图1所示,纺丝液溶剂DMF与丙酮体积配比为4/6。从图1(a)中可明显看出珠状物,因为此时溶液质量分数(10%)过低,其表面张力与黏度过小,静电纺时导致泰勒锥易破裂而形成珠状物。由图1可知,纤维平均直径随纺丝液质量分数的增加而增大,因为溶液质量分数增大,表面张力和黏度也随之增大[8],溶液离开喷嘴后,液滴的分裂能力随表面张力的增大而减弱,所以纤维平均直径增大。图3(a)为纤维平均直径与溶液质量分数的关系,图中显示纤维直径随质量分数增加而增大。从试验中可发现,当溶液质量分数为12%时,所得PU纳米纤维膜较佳,纤维直径随溶液质量分数的不同分布在400~1 700 nm间。

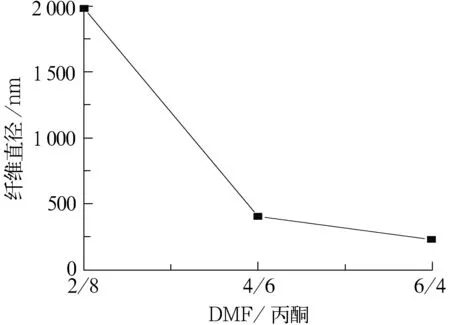

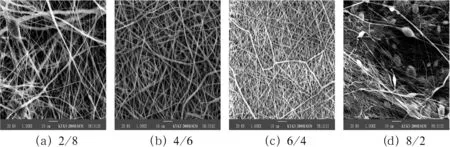

图2为不同溶剂体积配比时PU纳米膜的扫描电镜图,此时溶液质量分数为12%。当DMF与丙酮体积配比为8/2时,无法纺丝。图2显示,纤维直径随着丙酮量的减少而变小,这是由于纳米纤维在成型过程中,丙酮迅速挥发,溶液质量分数迅速增大[9]。当丙酮含量少时,挥发得少,溶液质量分数越小,纺出的纳米纤维直径减小。图3(b)为纳米纤维直径与溶剂体积配比的关系,纤维直径随丙酮量的减少而减小。当溶液质量分数过低时,未成纤的液滴喷射在接收板上,从而产生珠状物,如图2(c)所示。由于DMF的极性大,沸点高,挥发性差,纤维在电场中运动速度较快,溶剂在短时间内还未挥发就残留在纤维体内,从而在纤维固化之前就被收集在接收基布上,造成了纤维间的黏结。因此,当溶剂DMF与丙酮体积配比为4/6时,静电纺丝状态稳定,所制得的纤维膜状态较佳。

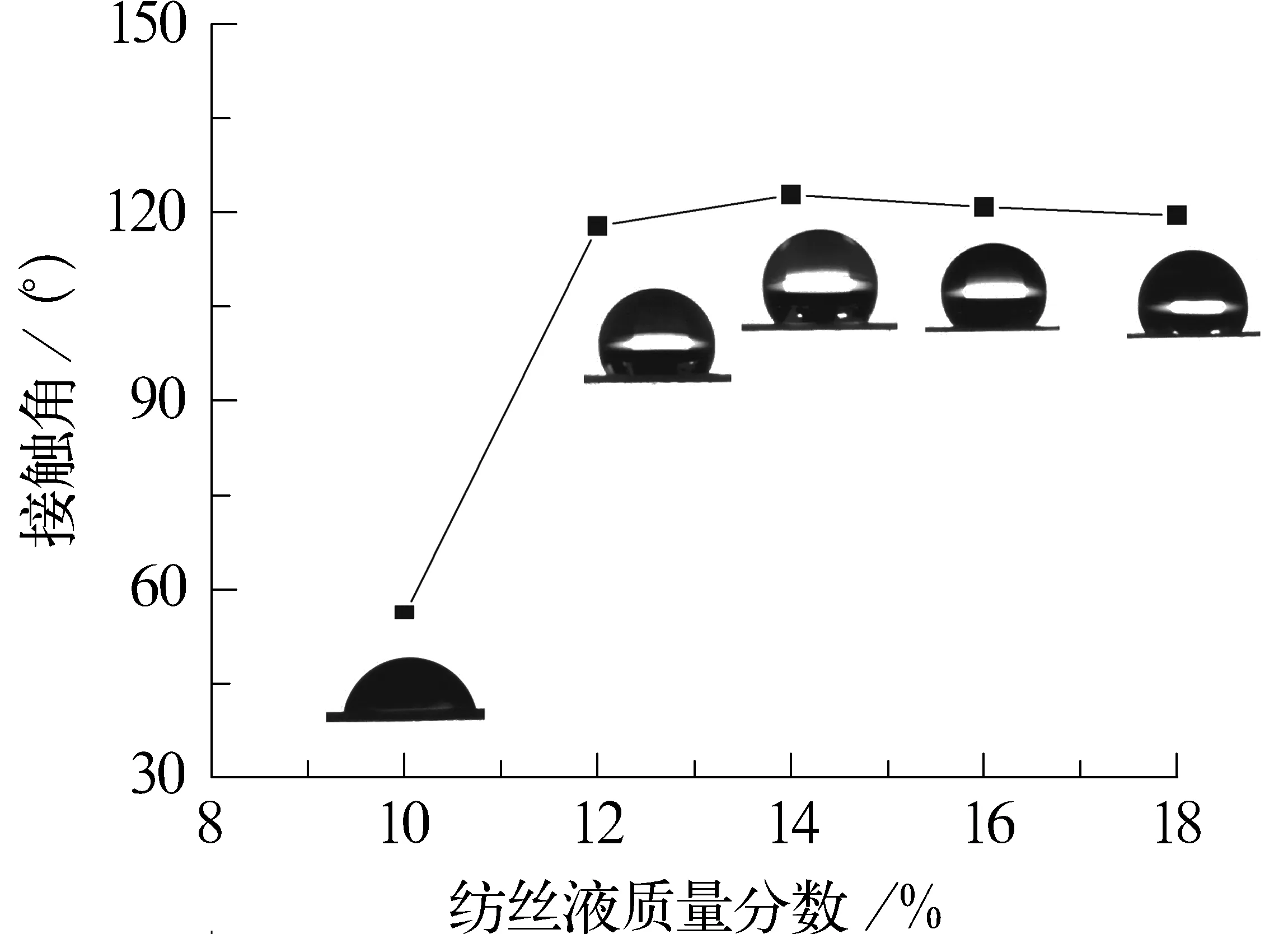

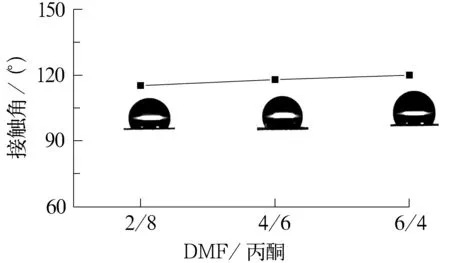

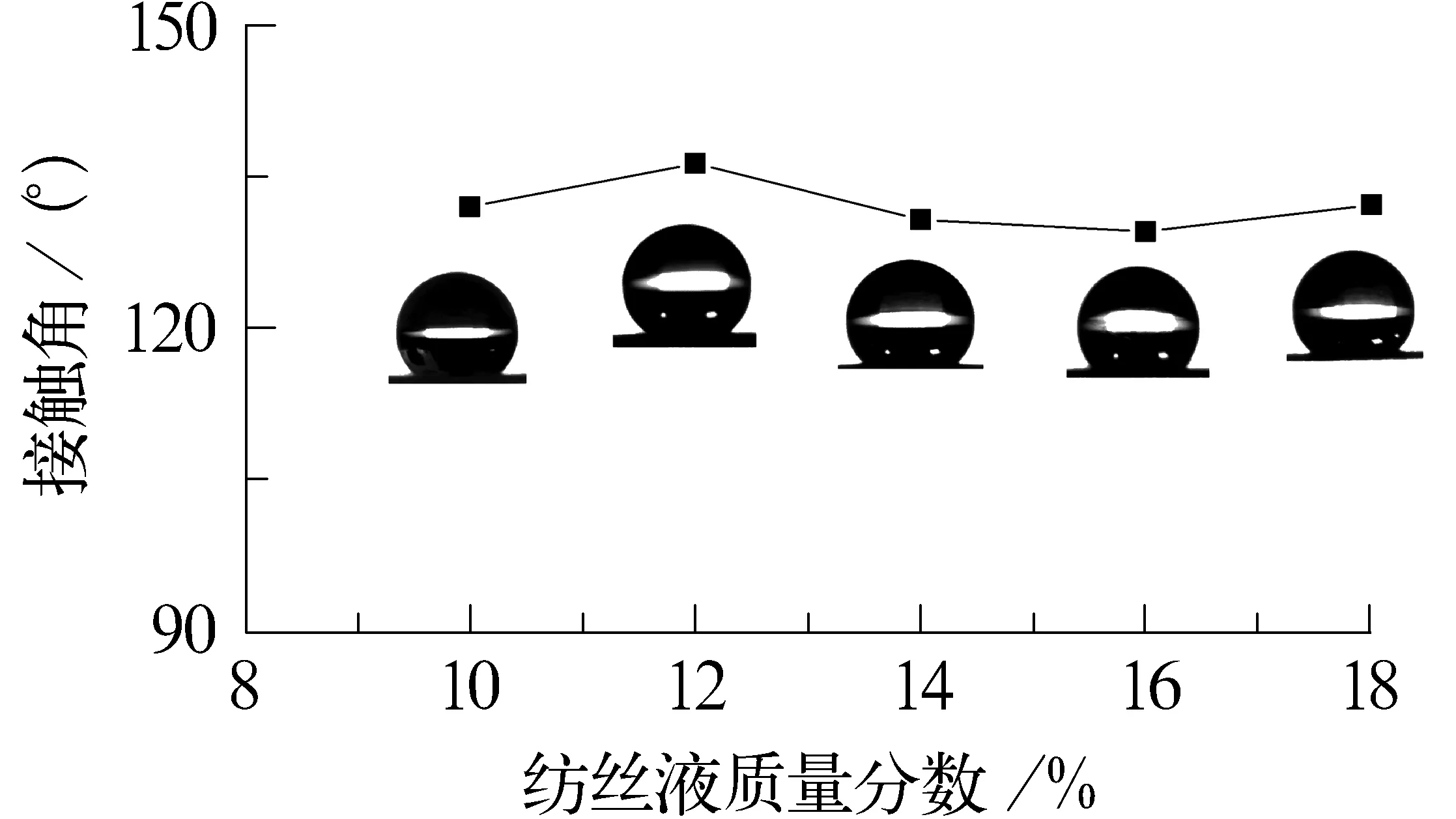

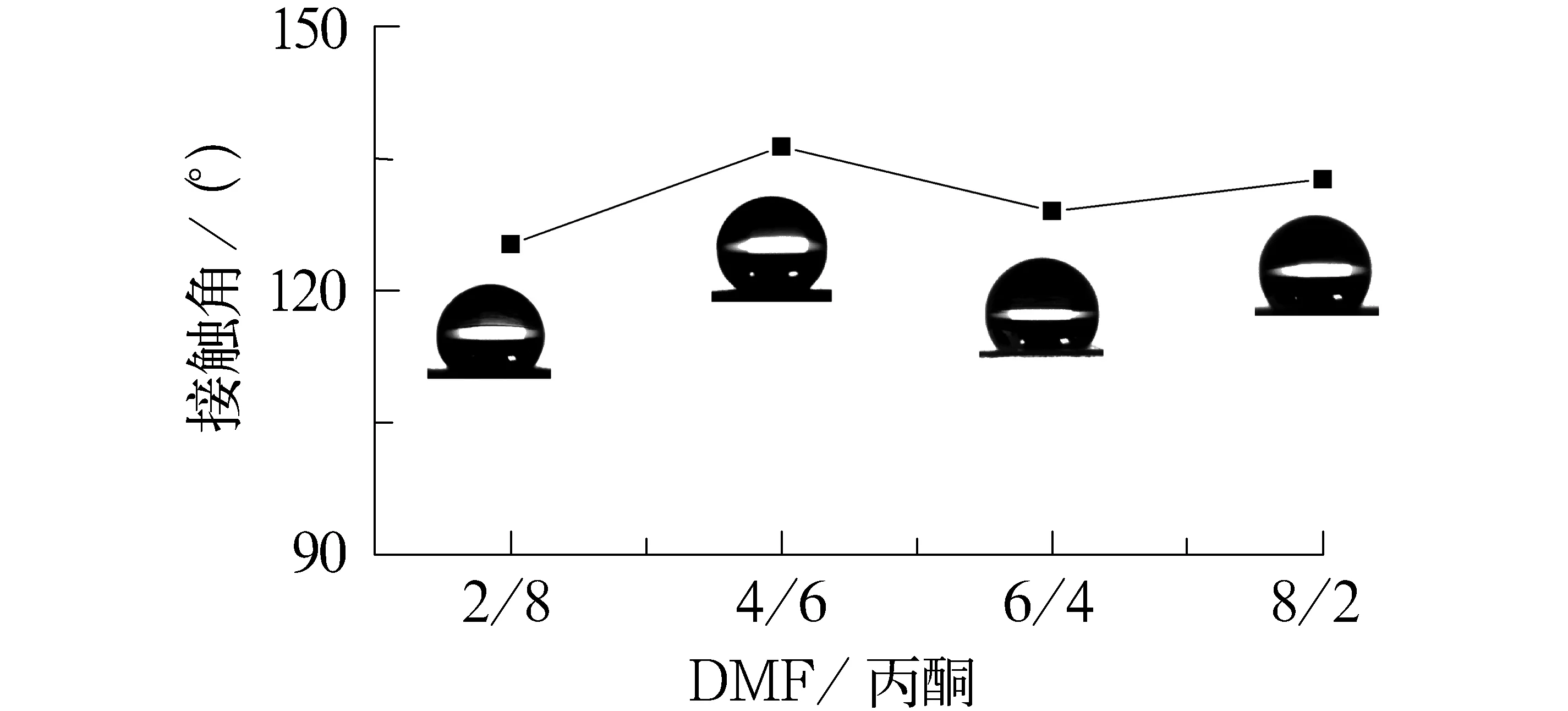

图4为不同溶液质量分数及不同溶剂体积配比时纳米膜的接触角。从原理上分析,防水性主要是由膜的微孔半径及表面结构决定的。微孔半径越小,接触角就越大,则防水性越好[2]。图4中显示,PU纳米纤维膜的接触角分布在115°~125°间,因此具有一定的拒水作用。但当溶液质量分数为10%时接触角极小,因为此时质量分数过低。因此,PU纳米纤维膜较优制备工艺:纺丝液质量分数为12%,溶剂DMF与丙酮体积配比为4/6。

图1 不同纺丝液质量分数时的PU膜微观形貌

图2 不同溶剂体积配比(DMF/丙酮)时的PU膜微观形貌

(a)纺丝液质量分数

(b)溶剂体积配比 图3 纤维直径与纺丝液质量分数及溶剂体积配比的关系

2.2 PVDF纳米纤维膜表面形貌及接触角分析

图5为不同纺丝液质量分数(10%~18%)时的PVDF纳米膜微观形貌图,此时溶剂DMF与丙酮体积配比为4/6。从图5(a)中可看出珠状物;从图5中还可看出,纤维直径随溶液质量分数的增加而增大,其原因与图1的分析相同。图7(a)为纳米纤维平均直径与纺丝液质量分数的关系图,纤维平均直径随溶液质量分数的增加而增大。从试验中可发现,溶液质量分数为12%时所制备的PVDF纳米纤维膜较佳,纤维平均直径分布在450~1 910 nm间。

(a)纺丝液质量分数

(b)溶剂体积配比图4 PU膜接触角与纺丝液质量分数及溶剂体积配比的关系

图5 不同纺丝液质量分数时的PVDF纳米纤维膜微观形貌

图6为不同溶剂体积配比时PVDF纳米纤维膜电镜照片,此时纺丝液质量分数为12%。从图中可看出,随着丙酮量的减少,纤维直径变小。由图6(d)可看出,当纺丝液质量分数过小时,未成纤的液滴喷射在接收板上而产生珠状物,其原因与图2的分析相同。图7(b)为纤维直径与溶剂体积配比的关系图,丙酮添加量越少,纤维平均直径越小。当溶剂DMF与丙酮体积配比为6/4时,所制得的PVDF纳米纤维膜较佳。

图8为不同纺丝液质量分数及溶剂体积配比时PVDF膜的接触角。从图中可看出,PVDF膜的接触角分布在125°~137°间,具备一定的拒水作用,并且相同条件下的拒水效果比PU纳米膜好。结合上述因素得到PVDF纳米膜的较优制备工艺:纺丝液质量分数为12%,溶剂DMF与丙酮体积配比为4/6。

图6 不同溶剂体积配比(DMF/丙酮)时的PVDF纳米纤维膜微观形貌

(a)纺丝液质量分数

(b)溶剂体积配比图7 纤维直径与纺丝液质量分数及溶剂体积配比的关系

(a)纺丝液质量分数

(b)溶剂体积配比图8 PVDF纳米纤维膜接触角与纺丝液质量分数及溶剂体积配比的关系

2.3 PU/PVDF共混膜制备工艺的优化

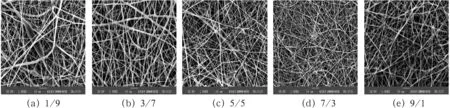

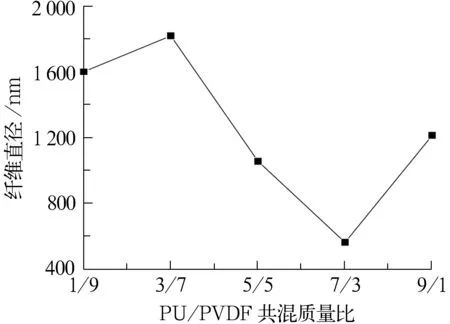

结合上述分析,制备PU/PVDF共混纳米纤维膜的纺丝液质量分数为12%、溶剂DMF与丙酮体积配比为4/6。共混制膜的首要问题是共混物的相容性,通过改变PU/PVDF共混质量比来获取较优溶质质量配比。试验发现,在DMF/丙酮混合溶剂中,不同共混质量比的PU/PVDF均有较好的相容性,溶液均为不透明体系。图9为不同共混质量比时的PU/PVDF纳米纤维膜电镜照片,纤维直径与溶质共混质量比的关系如图10(a)所示。制得的纳米纤维直径随溶质共混质量比的不同分布在568~1 820 nm间。结合图9和图10(a)可看出,当PU/PVDF共混质量比为7/3时,纤维粗细较均匀且直径较小。

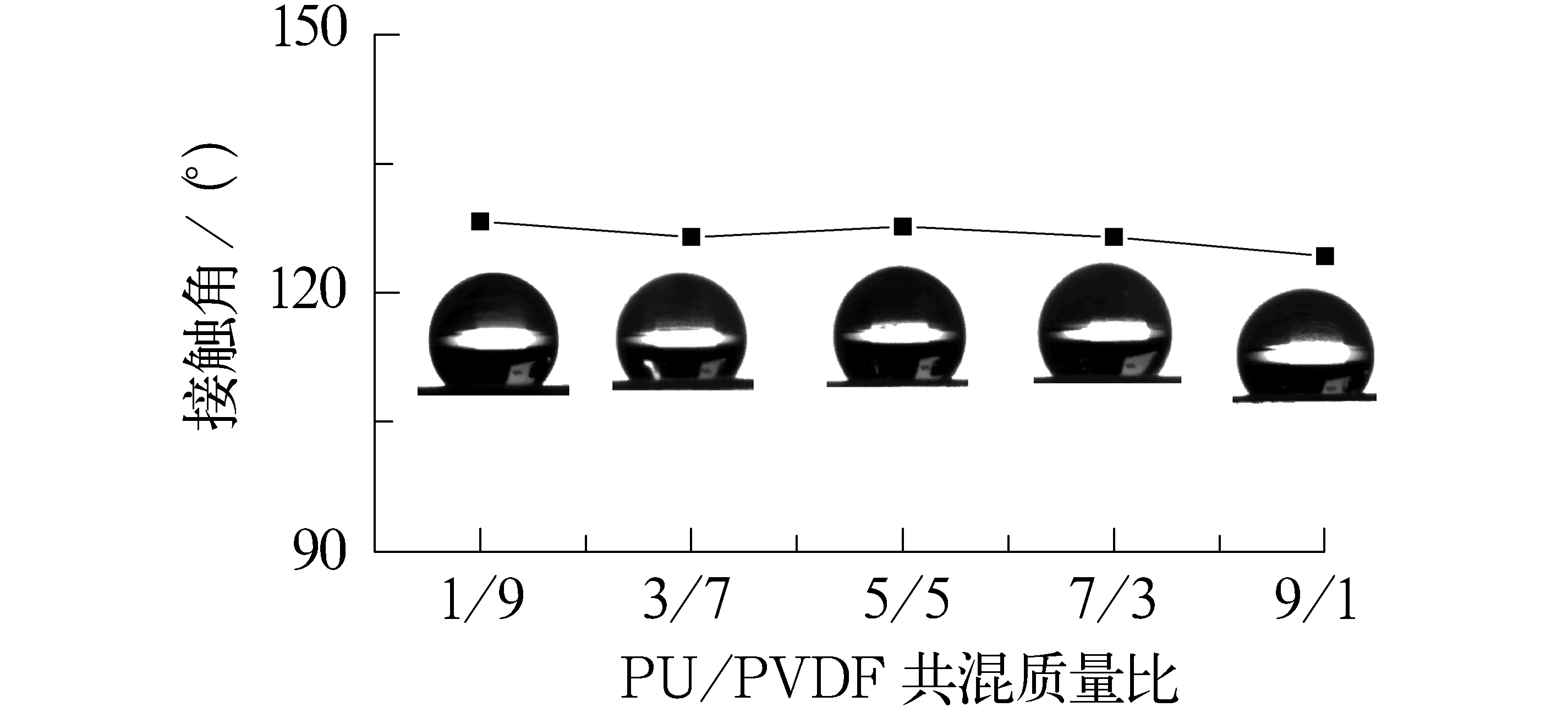

图10(b)为不同共混质量比时PU/PVDF纳米纤维膜的接触角。图中显示,PU/PVDF纳米膜的接触角分布在124.3°~128.3°间,具备一定的拒水作用。相比PU纳米膜,拒水效果有所提高。

图9 不同PU/PVDF质量比时共混纳米纤维膜微观形貌

(a)纳米纤维直径

(b)膜接触角 图10 PU/PVDF纳米纤维直径和膜接触角与共混质量比间的关系

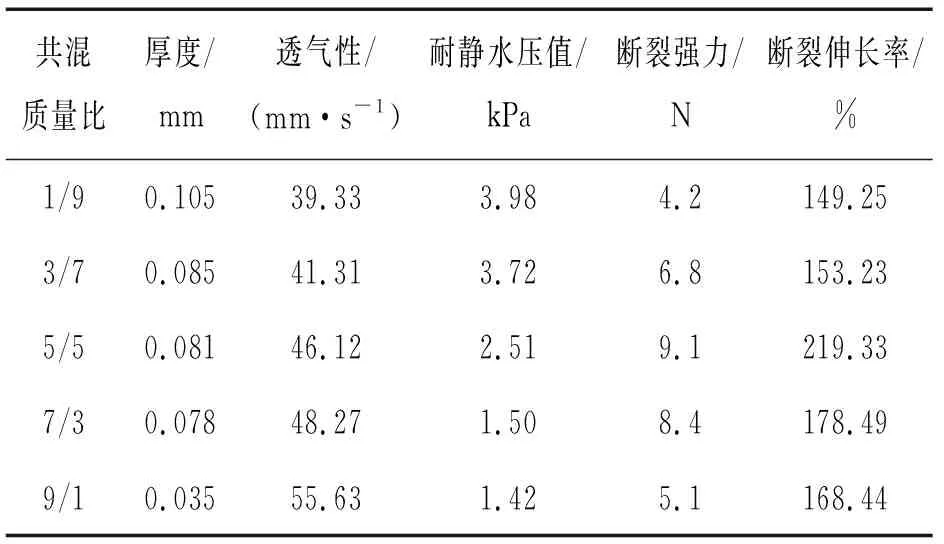

表1为PU/PVDF共混膜不同共混质量比时的透气性、耐静水压、拉伸断裂强力及断裂伸长率。从表中可看出,相同纺丝时间下,随着PU所占比例的提高,共混膜变薄(9/1时特薄),透气性增加,耐静水压值减小,断裂强力和断裂伸长率都先增大后减小。这是因为膜越薄,其透气率越大,则透气性越好。因为膜的纤维是杂乱排列的,纤维膜越薄,则垂直方向上阻隔气体穿透膜的纤维越少,同时气体穿透膜的垂直路径越短,从而越易透气;膜厚度降低,湿阻减小[10],抵抗压力的能力降低,耐静水压值减小。然而,相同条件下PU膜的防水性要比PVDF膜差,所以当PU所占比例越高时,耐静水压值越低。本试验在测膜抗渗水性时,由于纳米膜的变形程度较大,呈半球形,且仪器内置水泵中的水已全部泵出,仪器自动停止加压,但此刻并没有观察到膜表面上有水珠,从而可推断纳米膜的实际耐静水压值应大于所记录值[11]。由于PU/PVDF共混质量比为5/5时断裂伸长率太大,因此结合各因素考虑,PU/PVDF共混膜的较优共混质量比为7/3。

表1 不同共混质量比时PU/PVDF共混膜的性能

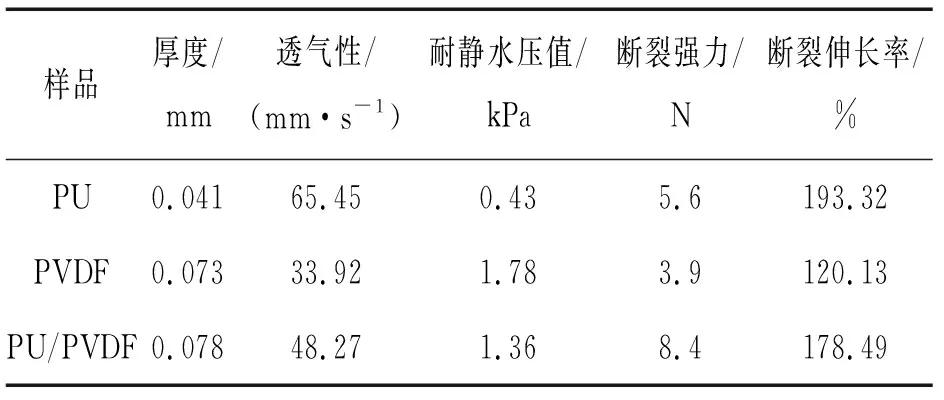

2.4 PU、PVDF及其共混膜性能比较

表2为较优制备工艺时PU、PVDF及其共混膜防水透气性、拉伸性能的比较。从表中可看出,相同纺丝时间下,PU/PVDF共混膜的厚度、透气性、断裂伸长率处于PU及PVDF纳米纤维膜相关值之间,且拉伸断裂强力有所提高。试验表明,共混膜的防水性与拉伸断裂强力有了较大的提高,且对透气性影响不太大。可见共混改性后,PU纳米纤维膜的防水透气性及断裂强力有所改善。

表2 PU、PVDF及其共混膜的性能比较

3 结语

(1)PU与PVDF纳米纤维膜的较优制备工艺为纺丝液质量分数12%,DMF与丙酮体积配比为4/6。

(2)PU/PVDF纳米纤维膜的较优共混质量比为7/3。

(3)PU纳米纤维膜共混改性后,防水性及断裂强力有所改善,且对透气性影响不太大。

[1] 权衡,邢建伟,樊增禄.高透湿结晶交联型聚氨酯的制备及性能[J].纺织学报,2007,28(11) :61-64.

[2] 徐旭凡. 多功能聚氨酯涂层织物的制备及性能[J].纺织学报,2006,27(3) :71-73.

[3] YANG Jen Ming, LAI Wen Chin, LIN Hao Tzu. Properities of HTPB based polyurethane membrane prepared by epoxidation method[J]. J Membr Sci,2001,183(1):37-47.

[4] 化学工程手册编辑委员会.化学工程手册[M].北京:化学工业出版社,1987:58-59.

[5] 王湛,吕亚文,王淑梅.PVDF/CA共混超滤膜制备及其特性的研究[J].膜科学与技术,2002,22(6):4-8.

[6] 徐家福,康卫明,郭秉臣.静电纺聚氨酯纳米纤维非织造布的制备[J].产业用纺织品,2009,27(5):15-20.

[7] 周颖,姚理荣,高强.防水透气织物制备及其性能研究[J].纺织导报,2013(12):82-85.

[8] 姚理荣,张伟,周琪.芳纶/醋酸纤维素纳米纤维的制备及表征[J].纺织学报,2011,32(3):26-27.

[9] 贾庆龙,焦晓宁,王忠忠.PVDF静电纺锂电隔膜纤维直径预测模型及优化[J].纺织学报,2012,33(3):22-26.

[10] 陈益人,陈小燕.防水透湿织物耐静水压测试方法比较[J].上海纺织科技,2005,33(8):4-7.

[11] 夏苏,王政,杨荆泉,等.静电纺聚氨酯非织造布的制备及其性能研究[J].产业用纺织品,2009,27(3):19-20.