5吨冷风冲天炉熔炼过程成分控制

钟晓斌,史传岳,顾厚军,张 杰

(海安县万力铸造有限公司,江苏海安 226600)

冲天炉熔炼具有优质、高效、低耗、长寿与操作便利等优点,特别是冲天炉的冶金条件较好。但是冲天炉熔炼过程中,炉况变化非常复杂,铁液的化学成分、温度变化较大,这对铸件的金相组织和力学性能有很大的影响。因此研究冲天炉熔炼过程的参数变化,对于控制铁液成分和温度,获得稳定铸件机械性能具有重要意义。

1 冲天炉基本结构

我公司配有一台5 t冷风冲天炉,风机型号为HTD85-22,风量为 85 m3/min(标准状态下),风压24.5 Pa,轴功率43.7 kW。电机功率55 kW。送风系统安装有CFX-1风量风压检测仪,随时检测风量风压的变化。冲天炉基本结构(图1):炉膛直径900 mm,2层排风口(直径分别为46 mm、30 mm),风口排距300 mm。

图1 冲天炉基本结构

2 原材料的选择

(1)焦炭的选择:焦炭的选择需要考虑焦炭的水分、灰分、含硫量、反应性、气孔率、挥发物以及焦炭的块度和硬度。

焦块过小,会直接影响焦炭的燃烧,使氧化带过分缩短,扩大了还原区。焦炭块度越小,单位质量焦炭的表面积越大,燃烧效率越低,CO2和C之间的气化反应加剧,导致废气潜热损失增加。另外,过小的焦炭还会增加送风阻力,使风不易吹到炉子中心,造成中心燃烧恶化,增加焦耗,降低铁液温度。反之,焦炭块度大,则表面积小,可抑制CO2的还原反应,同时使燃烧比增大。因此,在正常情况下随焦炭块度的增大,铁液温度呈上升趋势,但是过大的焦炭块度将使燃烧不集中,炉气上升缓慢,风口附近冷区加大,反而造成铁液温度下降。我们统一采用山西铸造焦,其成分见下表1。

表1 山西铸造焦成分

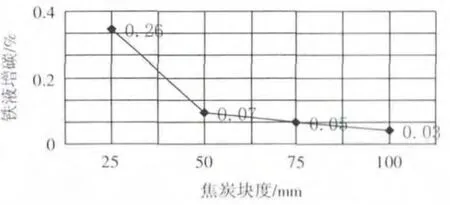

固焦炭的选择如下图2数据,底焦块度100~150 mm,层焦块度60~120 mm,同时要求焦炭块度要均匀。

图2 焦炭块度对铁液增碳的影响

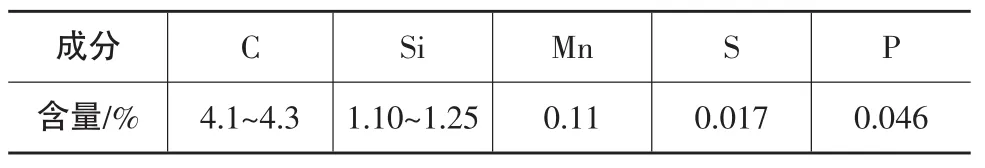

(2)原生铁的选择:原生铁的选择需要考虑原生铁中五大元素(C、Si、Mn、S、P)的含量,以及块度、表面洁净与否。原生铁的成分直接影响铁液成分,从而对铁液成分稳定有显著地影响。结合我司生产铸件要求的化学成分。我们选用辽宁生铁,其成分见表2。

原生铁块度要求由冲天炉熔化率确定,我司取生铁长15 cm,宽度10 cm,质量20 kg左右,且要求生铁表面洁净,无粘附炉渣和砂粒,块度均匀。

表2 辽宁生铁成分

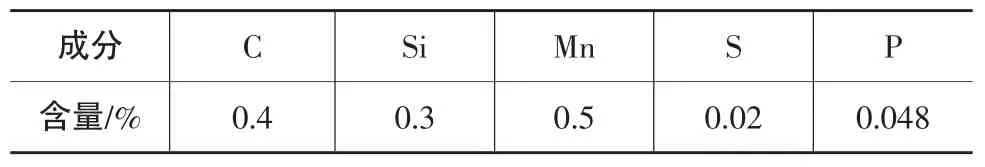

(3)废钢的选择:废钢的选择需要考虑废钢中五大元素(C、Si、Mn、S、P)的含量,以及块度、表面洁净与否。废钢主要用于调节铁液的含碳量,既可以要求它在保证能调节好C的前提下,其他化学成分不能对铁液产生明显影响。其成分见表3。

表3 废钢的化学成分

根据冲天炉熔化率以及加料口炉膛内径,废钢加工后应满足每块质量为10 kg左右,长度不大于1/3加料口炉膛内径,废钢不应过薄,以防氧化,表面没有严重锈蚀和油污,无泥沙,无危险品(如弹壳等)。

(4)回炉铁:我司产品铸态状态下一般都为QT500-7,回炉铁成分稳定,固只需考虑洁净程度以及去除砂芯。回炉铁成分见表4。

表4 回炉铁的化学成分

根据冲天炉熔化率,确定回炉铁每块质量为25 kg左右,最大块度小于加料口内径1/3,铁屑要求打包后使用,每块质量10 kg左右。同时要求废料中砂芯应清理干净,严重的表面粘砂也应清理干净,否则即妨碍炉料的预热,又增加渣量。

(5)溶剂(石子):溶剂的作用为造渣,稀释炉渣,调整炉渣碱度。块度要求20~60 mm占80%,小于20 mm的占20%左右,超大块小于15%,同时要求溶剂质地坚硬,断口纯净,无砂子和粘土夹层。

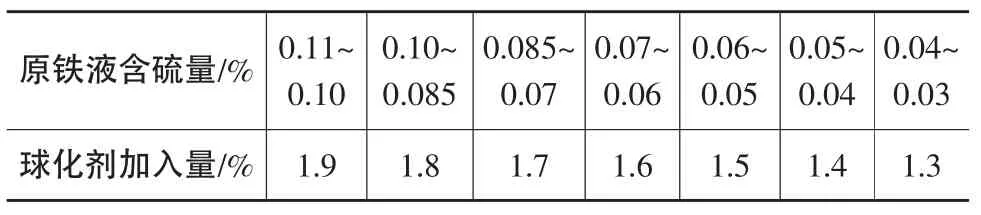

(6)合金:球化剂的加入量根据每次出铁量和铁液含硫量而定。铁液含硫量与球化剂加入量的关系见表5。孕育剂(75硅铁)块度为10~15 mm,表面无粘砂及油污,未受潮,硅偏析小于4%。

(7)耐火材料:修炉用耐火材料为酸性耐火材料,要求有较高的耐火度,修好炉后无裂纹。

表5 原铁液含硫量与球化剂加入量的关系

3 冲天炉熔炼过程中影响铁液化学成分稳定的主要因素

(1)原材料的化学成分、块度应符合生产要求。

(2)采用合适的耐火材料混制工艺,打制成耐火砖,提高炉衬紧实度,保证炉型稳定。

(3)根据生产条件,调节供风量和供风强度,得到最优方案,使冲天炉在最佳工艺点处工作。

(4)采用合理的底焦高度、配料计算并加补焦,维持底焦高度稳定,达到稳定铁液成分的效果。

(5)备料时合理选用焦炭,确定工艺参数时采用最惠送风量,保证炉温,从而可以提高熔炼效率,并能减少铁液中元素的烧损,稳定铁液成分。

4 操作步骤和过程控制

(1)用自混制的耐火材料打制耐火砖,与用耐火泥修补炉衬相比,可提高其紧实度,保证炉型稳定,从而保证炉温合适,进而使铁液化学成分稳定。

(2)确定修炉尺寸,下风眼处炉膛直径为680 mm,上风眼处炉膛直径为700 mm,熔化带处炉膛直径为900 mm,上风眼直径为35 mm,下斜5°,下风眼直径为45 mm,上斜3°。炉底用粘土砂填,与补炉壁交接处,修成R45~50 mm的圆角。炉底以过桥为基准,厚度大于 150 mm,炉底斜度为 5°~6°。炉壁、炉底与过桥的连接处要平滑,以防积存铁液。

(3)底焦高度为1.8~1.9 m,层焦厚度为140 mm,约40 kg。批量料重按400 kg加入,其中新生铁220 kg,废钢45 kg,回炉铁(包括铁屑压制的铁球15 kg)135 kg。熔剂12 kg左右。

(4)点火,点燃木柴并添加底焦总量的1/3,待底焦燃烧完全后再加底焦总量的1/2,剩余的底焦在装料前添加,用来调节底焦高度。

(5)装料,由于是第一次化铁,先加25 kg左右的石子,起净化底焦的作用,然后按配料单依次加入——原生铁、回炉铁——废钢、硅铁——石子(批料量),以后依次循环即可。若底焦高度随熔化过程变低,则需加接力焦,接力焦量为批料层焦量。

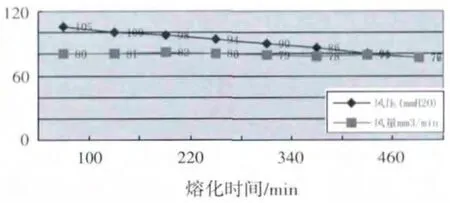

(6)熔炼及其控制,从前炉观察孔处看见有铁液流进前炉时,关闭观察孔,打开出渣口,以提高前几包铁液温度。控制好风量、风压,保证炉子在最佳工艺点附近运行。风量风压控制见图3。除放铁液时防止前炉压力过大发生危险,其余时间不可随意停风。每隔3~4包铁液放渣一次。并时常通风眼,防止送风不足。

图3 熔炼时间与风量风压的关系

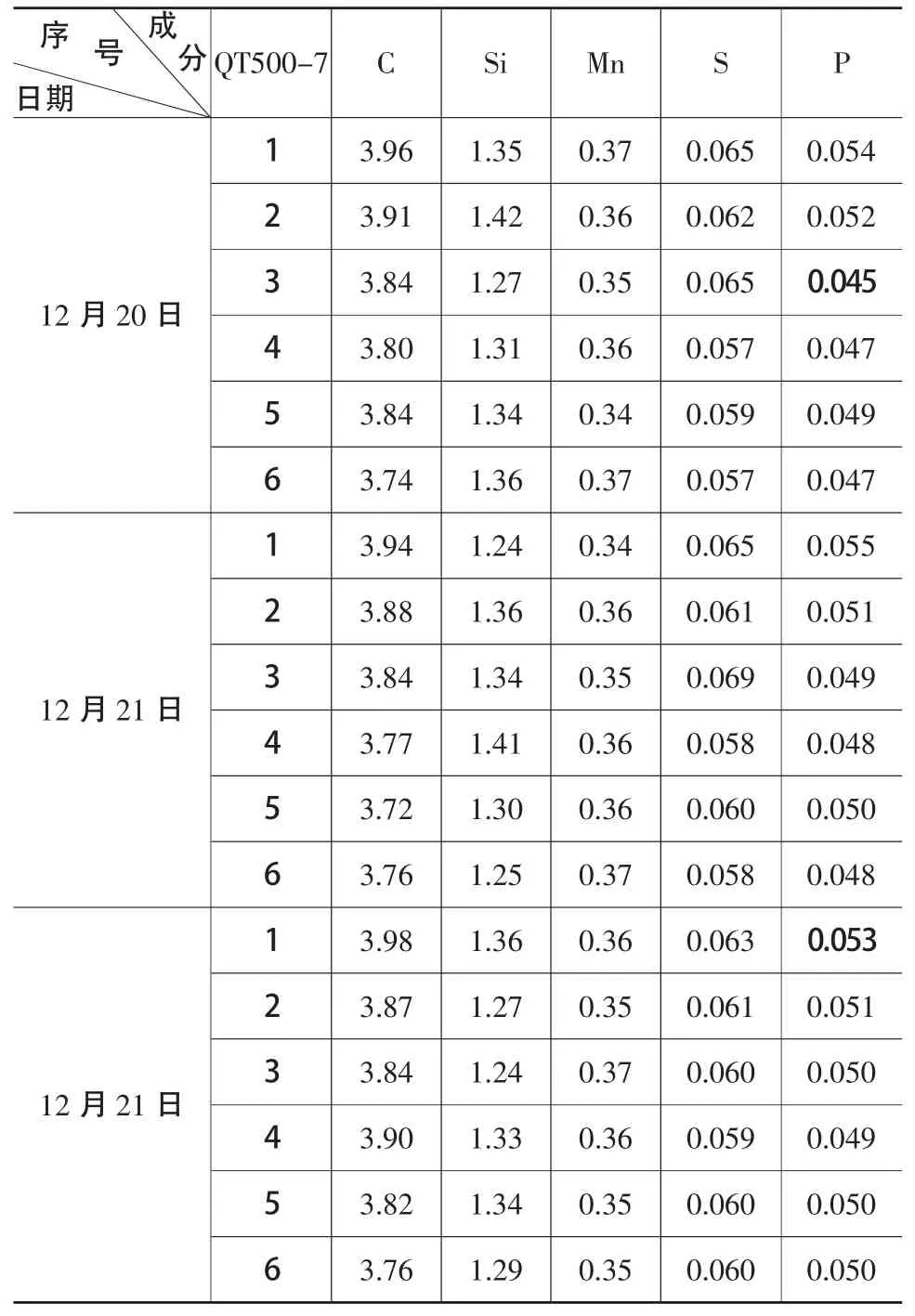

(7)出铁,出铁温度在1 400℃以上,防止球化过程中铁液降温太大,而导致铸件缺陷。出铁时取试样检验铁液成分,以便调整。(每炉前5包铁液和最后5包铁液全数取样化验铁液成分,正常熔炼过程每小时取一包铁液化验。)表6为连续3炉不同时间段的原铁液光谱分析化学成分。

表6 原铁液的化学成分 %

5 结论

选择合理的原材料化学成分和块度,提高炉衬紧实度,稳定炉型,采用合理的焦炭和底焦高度,调节风量和风压,保证炉温和熔化速度,减少铁液中元素的烧损,才能获得稳定的铁液成分,从而得到优质的铸件。

[1]中国机械工程学会铸造专业学会.铸造手册(第1卷)—铸铁[M].北京:机械工业出版社,2004.

[2]陆文华,李隆盛,黄良余.铸造合金及其熔炼[M].北京:机械工业出版社.2002.

[3]徐君文,潘振华,许宝伦.铸铁与铸钢[M].上海:上海科学技术出版社,1982.

[4]张武城.铸造熔炼技术[M].北京:机械工业出版社,2004.

[5]樊东黎.热加工工艺规范[M].北京:机械工业出版社,2005.

[6]惠玉刚,柴树繁.焦炭性能对冲天炉铁液质量的影响[J].机械工人(热加工),2007(12).

[7]蔡教战.焦炭性能对冲天炉铁液品质的影响[J].铸造技术,2004(03).

[8]刘金海,李国禄,赵雪勃,等.5 t冷风冲天炉熔炼过程中参数变化规律[J].铸造,2008(11).