V型柴油机气缸体铸造工艺设计

臧加伦,齐 建,刘云云

(潍柴动力股份有限公司,山东潍坊 261205)

0 引言

2009年潍柴动力成功收购法国博杜安公司,该公司有两款V型柴油机,主要用于游艇主机、快艇及其他运输船舶。为扭转市场颓势,主要零部件按计划实现国产化、降低制造成本。铸造厂首次生产V型气缸体,铸造工艺的设计是气缸体国产化的关键。

该V型气缸体轮廓尺寸1 470×840×610(mm),毛坯质量860 kg。在国外供应商铸造厂的生产工序全部采用手工工艺,生产效率较低;尤其是大缸芯制芯及组芯,无法满足国产化的批量生产需求。在铸造厂不增加专用设备和场地的条件下开发适合潍柴铸造厂的生产工艺,该工艺需用满足小批量生产需求,同时毛坯尺寸准确、生产成本低。

1 工艺方案概述

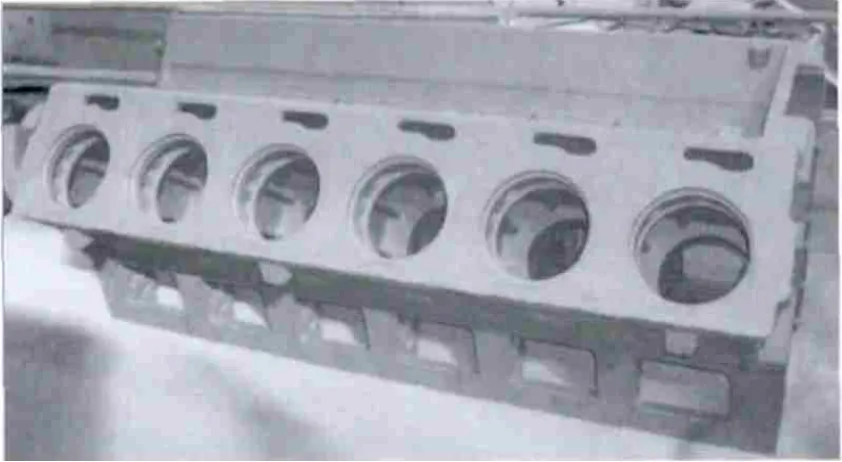

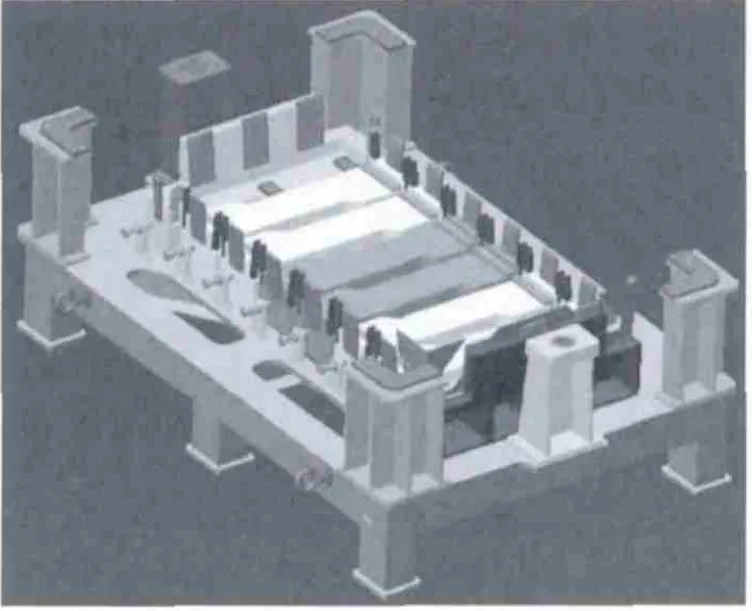

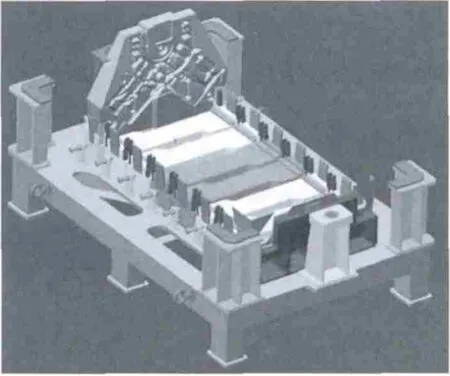

根据V型气缸体的结构特点(毛坯形状见图1),确定了基本的铸造工艺设计方案。①造型采用碱性树脂砂工艺,长度方向缩尺1.1,宽度方向1.0。内腔全部使用冷芯,缩尺1.0;②大缸芯和前后端芯在FA100射芯机上制芯。大缸芯制芯由于使用了大量的活块,在无专用设备的条件下需要进行复杂的工装设计;③使用杜伦斯特种涂料,可在一定程度上防止砂芯的烧结,提高铸件内腔表面的清洁度;④主体芯包括前后端和中间大缸芯共8颗砂芯,为提高毛坯的尺寸精度,使用胎具整体组芯,使用下芯夹具整体下芯。组芯胎具和下芯夹具的使用提高了生产效率、降低了劳动强度;⑤浇注系统采用底注方式,浇注质量为1 020 kg,CAE模拟的浇注时间为45 s;浇注系统的设计保证铁液充填平稳,砂芯的气体充分排出型腔;⑥气缸体的底平面设计14根冒口棒,保证浇注过程中型腔的排气和冷铁液充分溢出。工艺设计见图2。

图1 V型气缸体毛坯

图2 V型气缸体工艺示意图

2 工艺要点

按上述方案实施的工艺开发非常顺利,第一轮工艺验证生产的毛坯,经划线解剖和理化性能检测,满足产品形状和性能要求。工艺开发过程中突出的创新点是大缸芯的制芯工艺、主体芯的整体组芯和下芯工艺,本文做详细介绍。

2.1 大缸芯制芯工艺

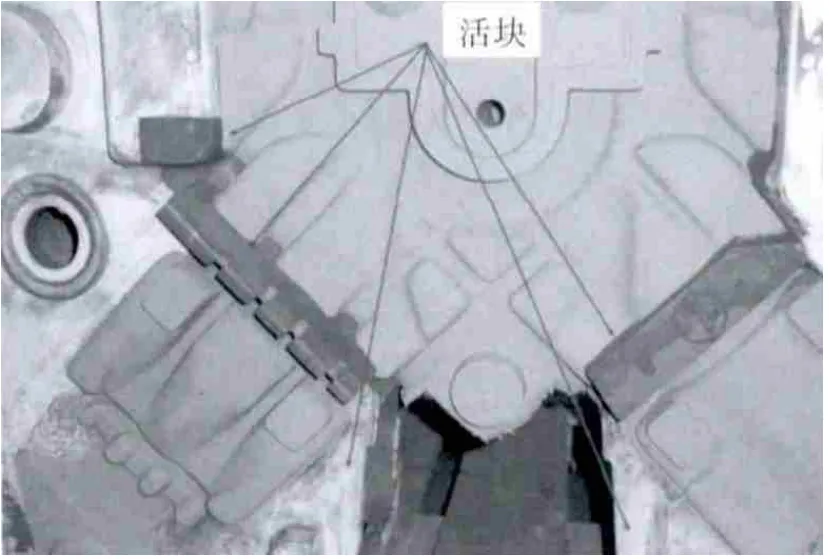

为保证功能的结构设计和壁厚的均匀性,该V型气缸体大缸芯的内腔设计出现了10处阻碍制芯开模的结构,见图3。按照常规设计,芯盒内存在大量活块,大缸芯的制芯需要使用传统的手工芯盒自硬砂制芯,无法在制芯机上生产。为了提高制芯质量,保证尺寸精度和内腔的表面质量,大缸芯的制芯采用了射芯机射砂固化、地面开模取芯的半手工方式。该制芯工艺不需要专用设备的投资,同时保证制芯质量,生产效率也比纯手工方式有一定程度的提高。

图3 大缸芯活块

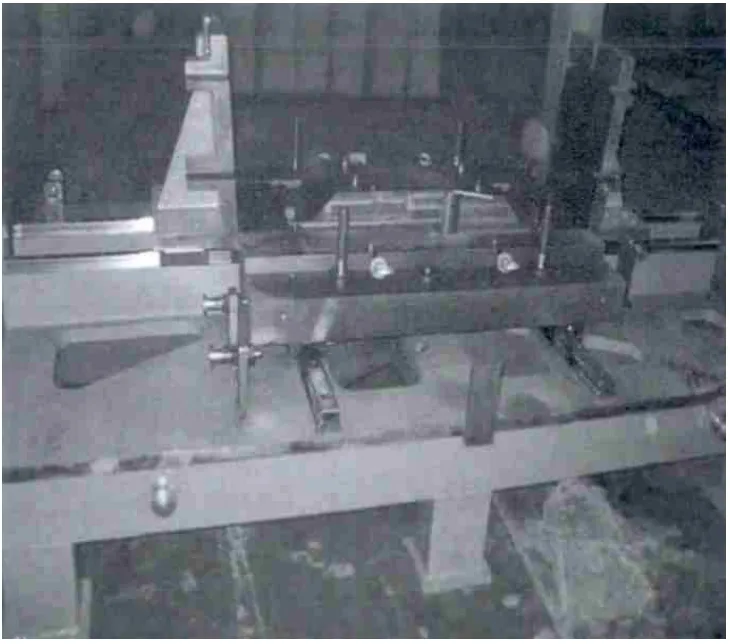

制芯工艺过程。射砂吹胺后,芯盒主体部分随工作台开出。使用电葫芦将芯盒主体部分吊出,大缸芯芯盒体如图4所示。吊出芯盒放置在大缸芯盒开模胎具上(图5),开模后,使用大缸芯专用吊具将砂芯与活块一起吊出,然后依次将活块取出。取出后的活块放置芯盒体内,重新组装合模。将芯盒主体部分吊至射芯机工作台上开进,合模射砂吹胺,进入下一循环。

图4 大缸芯冷芯盒

图5 开模胎具

大缸芯模具的结构特点:①芯盒体两侧安装手轮便于操作,顶杆孔用HT250材料镶衬套,以免磨损,当顶芯丝杠转动开模时,侧芯盒、开模胎具滑动板也同步滑动,保持砂芯开模平稳。开模后有限位销,保持芯盒体与开模胎具的相对位置固定便于取芯;②开模胎具下部滑动板使用方形滚珠直线导轨定位滑动,并安装耐磨条,芯盒合模定位使用了定位销和套,锁紧螺栓锁紧。

制芯工艺的优点:①芯盒定位销、套孔的中心距尺寸及公差要求控制准确,保证了模具型腔的尺寸准确,满足气缸体铸件毛坯的尺寸要求;②采用机器制芯,合模紧密,制出的砂芯光洁,砂芯紧实度好,披缝少,制芯时间短;③模具开、合灵活,取芯方便,提高效率、降低劳动强度。芯盒体与开模胎具固定侧锁紧后,拧动两头的顶芯螺杆手轮,两侧芯盒自动脱开,用手拉至指定位置,锁上限位销。整个开模过程快捷而省力;④模具结构紧凑,定位准确,使用寿命增长。使用了耐磨条、导向键、方形滚珠直线导轨等部件,左右侧芯盒与开模胎具的活动都用导轨进行前后运动,避免碰撞,延长了模具的使用寿命。

2.2 组合下芯工艺

同行业大型柴油机气缸体铸造的生产,毛坯尺寸长度方向多超过1 500 mm,普遍采用手工单颗砂芯下芯的组合工艺,即在砂型中按一定的顺序单颗下芯。潍柴160、170等系列大型柴油机气缸体组芯都采用手工下芯组芯工艺。

传统的手工单颗下芯组芯工艺存在以下问题:①劳动强度大,主要靠人工搬运或借助于简易的辅助吊具下芯;②生产效率低,需要依靠样板检查,人工调整,耗费大量工时;③铸造缺陷多,单颗下芯、人工调整砂芯位置等因素产生很多铸造问题,如挤掉砂、壁厚不均、加工缺料等缺陷;④尺寸精度低,单颗下芯存在定位不准、积累误差等缺点,铸件毛坯尺寸精度不高。

潍柴气缸体毛坯生产的的整体组芯工艺只应用在P6/P7P10/P12等中小型气缸体组芯上,该工艺具有生产效率高、尺寸精度高等优点,缺点是生产专业化程度高,需要配备专用流水线和大量的工艺装备。对于法国博杜安系列产品的大型气缸体铸件,采用整体组芯下芯工艺是个尝试。该工艺的实施,使大型气缸体铸件毛坯的尺寸精度提升到一个新的水平。

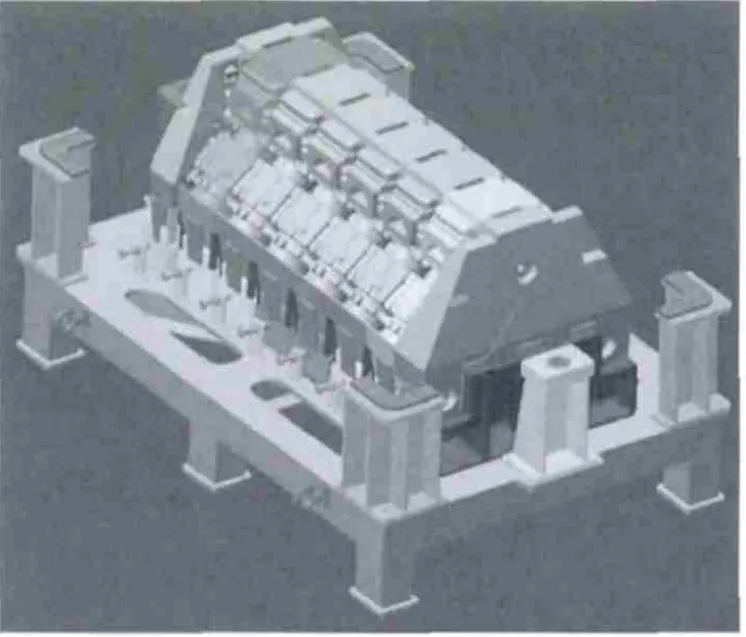

组芯胎具结构特点:①组芯胎具长度方向采用直线轴承,每颗砂芯对应一个支撑机构。其中一端砂芯支撑机构固定,其余为活动。单个砂芯支撑机构设有预定位结构并带有锁紧装置,见图6;②该组芯胎具使用耐磨滑块滑动机构、限位块固定,可降低工人的劳动强度,提高组芯效率;同时可以实现零间隙组芯,从根本上保证了铸件毛坯的壁厚尺寸精度。

图6 组芯胎具示意图

图7 在胎具上放置端芯

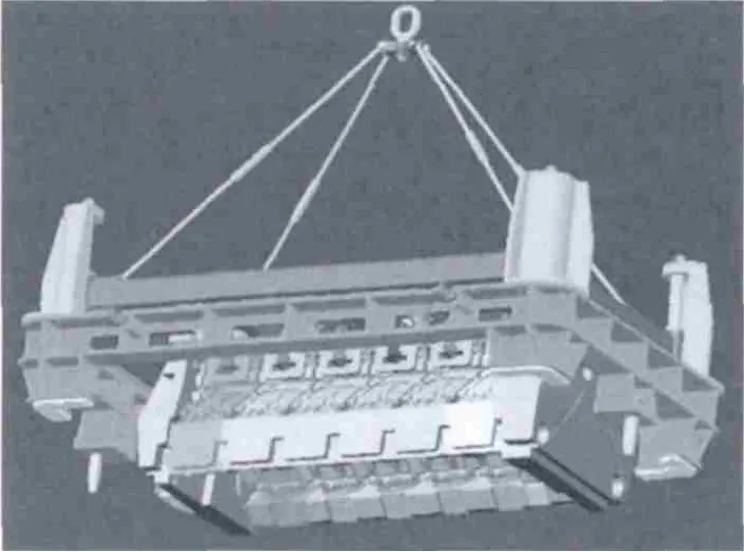

组芯下芯过程:①组芯过程:把端芯放置在固定在一端的砂芯支撑机构上,见图7。把1颗大缸芯放置到刚放好端芯位置的邻近的支撑机构上,滑动支撑机构,靠紧端芯后使用锁紧装置将该支撑机构锁紧(定位的过程)。按照上述步骤,依次组装其它砂芯至完成,见图8;②使用三根螺栓将大缸芯与前后端芯锁紧,形成主体芯组。使用专用下芯夹具将整体芯组从组芯胎具上吊起放入砂型中,见图9。

图8 在胎具上组装主体芯组

图9 下芯夹具吊起整体芯组

整体组芯下芯工艺的优点:①结合了流水线整体组芯和地面零活的手工工艺,是针对大型柴油机气缸体生产的一种新型工艺;②降低了劳动强度、提高了生产效率;③铸件毛坯尺寸准确,克服了传统组芯工艺产生的诸多铸造缺陷问题。

3 小结

经过工艺方案的实施、工艺验证和完善,V型柴油机气缸体的铸件生产通过柴油机的疲劳和耐久试验,毛坯尺寸和表面质量较国外供应商的该产品毛坯有较大的提高,同时铸件成本较国外供应商大幅度下降。目前该产品毛坯已批量供应法国博杜安公司。

(1)V型气缸体毛坯在潍柴铸造厂生产是首次尝试,该工艺为以后V型机新产品气缸体的工艺开发提供了工艺借鉴。

(2)采用机器制芯、丝杠半自动开模的制芯方法,是生产大型气缸体砂芯的一个不错的工艺选择,可以生产出高质量的大缸砂芯,有效保证气缸体内腔表面质量和尺寸精度。

(3)大型柴油机气缸体整体组芯下芯工艺结合了流水线整体组芯和地面零活手工工艺的特点,可以降低劳动强度、提高生产效率;铸件毛坯尺寸准确;克服了传统组芯工艺产生的诸多铸造缺陷。