浅析武广客运专线后张法简支箱梁预应力张拉技术

龙小华,卢恩苍

(1.成都理工大学工程技术学院,四川乐山614000;2.成都华润燃气设计有限公司,四川成都610045)

武广客运专线的修建是为了缓解我国交通大动脉——京广线的巨大客运压力。专线建成后,武汉到广州的时间由原来的11h缩短到3h,长沙到广州的时间由8h缩短到2h。武广铁路是我国近年建设线路里程最长、技术标准最高、投资最多的铁路客运专线,开辟了我国客专铁路建设新纪元。武广铁路全线1 068.6km,桥梁约410km,时速350km双线铁路桥梁预制便成为关键控制工程。耒阳大和制梁场负责159孔后张法简支箱梁的预制工作,而预应力张拉控制技术是保证箱梁生产质量的关键之一。

1 施工工艺

张拉是预应力施工工艺中最关键的环节,预施应力按预张拉,初张拉,和终张拉三个阶段进行。预应力钢绞线采用1×7-15.2-1860-GB/T5224-2003的规格,即公称直径为15.20mm,强度级别为1 860MPa,公称截面积140mm2,理论重量1.101kg/m,其技术性能符合《预应力混凝土用钢绞线》GB/T5224-2003的规定。使用的锚具产品通过省、部级产品认证,锚具质量指标符合TB/T3193-2007《铁路工程预应力筋用夹片式锚具、夹具和连接器技术条件》的要求。

张拉工艺流程:编束→穿束→预张拉→初张拉→终张拉→锚具外钢绞线切割,如图1。

1.1 钢绞线下料、编束、穿束

(1)钢绞线投入使用前应对其进行检验,未经检验或检验不合格的钢绞线不得投入使用。钢绞线的下料长度=孔道的实际长度+1 640mm(千斤顶高度×2+工具锚厚度×2+工作锚厚度×2+限位板的有效高度×2+2×100mm)。下料允许误差:±10mm。

(2)钢绞线的编束,每隔1.5m用20号铁线扎一道,使编扎成束顺直不扭转。编束后分类存放,架空地面10cm以上。搬运时支点距离不得大于3m,端部悬出长度不得大于1.5m。

(3)穿预应力钢绞线前,首先检查孔道,清理孔道内杂物和积水,保持孔道畅通。采用人工配合卷扬机穿束作业,将卷扬机钢丝绳套在钢绞线束前端,人工将钢绞线端头抬高并放入管道内,开动卷扬机,使钢束缓缓进入孔道内,避免钢束扭曲,如发生个别钢绞线顶弯,将其更换后再穿束。穿束顺序为:由上向下,由内向外进行。钢绞线伸出梁体两端长度相同。

1.2 千斤顶定位及锚具安装

安设千斤顶,使其中线与孔道中线对齐,使得预应力管道、锚具、千斤顶“三同心”。为便于工具锚缸脱,千斤顶预先出顶2~3cm。工具锚安装于千斤顶后盖,精确对中,钢绞线在工作锚与工具锚之间顺直无扭结,工具锚夹片安装完成后,用特制的套管挤压工具锚夹片,使其进入工具锚环内,并使端部整齐,外露长度基本一致。为使工具锚缸脱方便,在工具锚夹片与锚环之间涂抹退锚灵。

1.3 张拉

张拉预应力钢绞线时,采用应力应变双控制。张拉时混凝土的强度以现场同条件养护混凝土试块的试压报告为准。

张拉实测伸长值的计算:钢束伸长值=[油缸伸长(控制应力)+工具锚夹片外露长度(控制应力)-油缸伸长(初始应力)-工具锚夹片外露长度(初始应力)]×100/(100-20);自锚时钢绞线回缩=油缸伸长(控制应力)-自锚后油缸伸长-工作锚至工具锚段弹性伸长值。分两次张拉的钢绞束伸长值为:总伸长值=第一次张拉伸长值+第二次张拉伸长值-第一次张拉钢绞线回缩量。

张拉理论伸长值的计算[1]:

△L=P×L÷(Ap×Eg)

式中:P为平均张拉控制力(N),按:

P=P1(1-e-(K×L+μ×θ))/(K×L+μ×θ),

P2为终张拉控制力,P2=P1×e-(K×L+μ×θ))=下一段预应力筋P1;L为预应力筋起点至终点截面的钢绞线束长度(mm);Ap为截面面积(mm2),φ15钢绞线截面面积140mm2;P1为预应力筋起点张拉力;θ为预应力筋起点端至计算截面曲线孔道部分切线的夹角(以弧度计);μ为预应力筋与管道壁间摩擦系数,31.5m梁按0.643 5取值;K为管道对设计位置的偏差系数,31.5m梁按0.0015取值;Eg为钢绞线弹性模量,按实际取值。

图1 张拉工艺流程

1.3.1 张拉施工程序

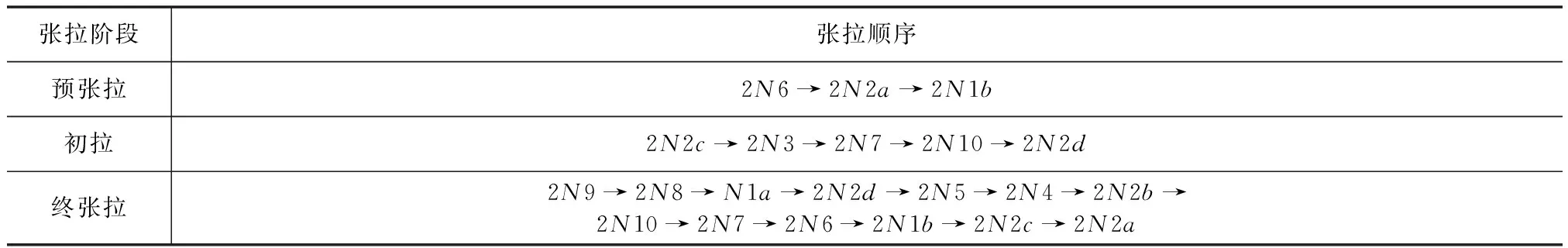

(1)按设计规定的编号(图2)及张拉顺序(表1)张拉。

表1 跨度31.5 m箱梁张拉顺序

图2 跨度31.5 m箱梁孔道编号

(2)预应力采用两端同步左右对称进行,最大不平衡不应超过1束。预应力采用三控措施即张拉力、钢绞线伸长值、静停时间,张拉过程中保持两端钢筋线的伸长量基本一致,两端相差不超过10%,否则应分析原因。

(3)按每束根数与相应的锚具配套带好夹片,然后开始安装张拉工具,安装顺序为:工作锚及夹片→限位板→垫环→千斤顶→工具锚及夹片。

(4)按每束根数与相应的锚具配套,带好夹片,将钢绞线从千斤顶中心穿过。给油后检查工具夹片是否锚固完好。张拉时当钢绞线的初始应力达0.2σcon时,停止供油,测量油缸外露值和工具锚夹片外露值(采用标定过的钢直尺量测)。

(5)上述工作完成后即向张拉油缸充油并对钢绞线进行张拉,当油压达到张拉吨位后关闭主油缸油路,并进行持荷(5min)。量测油缸外露及工具锚夹片外露,进行伸长值计算(控制应力及初始应力下千斤顶油缸伸长量及工具锚夹片外露量之差)。张拉力的大小以油表读数为准,以预应力钢绞线的伸长值加以校核,实际张拉值与理论伸长值应控制在6%范围内,钢绞线回缩量每端控制在6mm以内。伸长值由负责张拉的工程技术人员计算,如有异常,分析原因处理后方可继续进行张拉。

(6)持荷5min(采用秒表记录)后,千斤顶回油,夹片自动锁定则该束张拉结束,卸顶后测量工作夹片外露,及时做好记录,在夹片处钢绞线根部画线作为观察滑丝、断丝的标记。

(7)全梁24h后滑丝总数不超过钢绞线总数的0.5 %,且一束内断丝不得超过一丝,也不得在同一侧。钢绞线及锚具因处理滑丝,断丝而留有明显刻痕或其它伤痕,或同一束钢绞线张拉超过3次,均立即予以更换。

1.3.2 张拉操作流程

(1)预张拉:为防止梁体出现早期裂缝,混凝土强度不小于33.5MPa时,预制梁带模预张拉。预张拉时,内模松开,不对梁体的压缩造成障碍。0→0.2σcon预拉控制应力(测油缸外露,测工具锚夹片外露)→预张拉控制应力(测油缸外露,测工具锚夹片外露)→持荷5min并校核伸长值→回油到0锚固→测量工作夹片外露量。

(2)初张拉:初张拉在混凝土强度不小于43.5MPa和模板拆除后,在制梁台座上进行,初张拉后梁体方可移出台位。0→0.2σcon初拉控制应力(测油缸外露,测工具锚夹片外露)→初张拉控制应力(测油缸外露,测工具锚夹片外露)→持荷5min并校核伸长值→回油到0锚固→测量工作夹片外露量。

(3)终张拉:终张拉在存梁台座上进行,按设计规定的预加应力值,在梁体混凝土强度不小于53.5MPa,弹性模量不小于35.5GPa且混凝土龄期不小于10d,进行终张拉。0→0.2σcon终张拉控制应力(测油缸外露,测工具锚夹片外露)→终张拉控制应力(测油缸外露,测工具锚夹片外露)→持荷5min并校核伸长值→回油到0锚固→测量工作夹片外露量。对预、初拉过的钢束其初始力比预、初拉控制应力大10MPa。张拉后钢绞线回缩量每端不大于6mm,锚固后夹片表面应平整,同束工作锚夹片外露量差值不超过2mm。

1.3.3 张拉控制关键

(1)实际伸长值两端之和不超过理论计算值的±6%。

(2)在张拉完成24h后,对钢绞线进行复查断滑丝根数不超过钢丝总数的0.5 %,并不处于梁的同一侧,且一束内断滑丝不超过一丝。

(3)两端钢绞线回缩量每端不得大于6mm。

(4)自锚后工作夹片外露量2~3mm,夹片错牙1~2mm。

(5)不同批次钢绞线可以在同一片梁中使用,但严禁在同一孔内使用。

(6)同一束钢绞线重复张拉次数不超过3次。

(7)张拉过程中出现以下情况之一者,需更换锚具或钢绞线重新张拉:

后期张拉时发现早期张拉的锚具中夹片断裂者;夹片错牙2mm以上者;锚具内夹片断裂者(含有错牙的两片断裂);一片梁中断裂滑丝量超过规定:在张拉完成24h后对其进行复查断滑丝根数不得超过钢丝总数的0.5 %,并不得处于梁的同一侧,且一束内断滑丝不得超过一丝;锚环裂纹损坏者。

1.4 钢绞线切割

终张拉完24h后检查,确认断丝及滑丝数量不超过预应力钢丝总数的0.5 %,并不处于梁的同一侧,且一束内断丝不超过一丝,按预应力筋实际弹性模量计算的伸长值与实测伸长值相差不大于±6 %时,即可进行端头钢绞线的切割。切割处锚具外钢绞线外露35~45mm。切割时不能使用氧割,采用砂轮切割机进行切割。切割完成后用聚氨脂防水涂料对锚具进行防锈处理。

2 张拉安全注意事项

(1)张拉前检查锚具及夹片,如有裂纹或破损应及时更换。

(2)油压泵上的安全阀应调至最大工作油压下能自动打开的状态。

(3)油压表安装必须紧密满扣,油泵与千斤顶之间采用的高压油管连同油路的各部接头,均须完整紧密,油路畅通,在最大工作油压下保持5min以上,均不得漏油。若有损坏者及时更换。

(4)预加应力时两端油泵升压交替平稳且配合默契,油压升降缓慢,切忌突然加压或卸压。

(5)张拉时发现油泵、油压表、千斤顶、锚具等有异常情况时停止张拉,检查原因。

(6)张拉作业区应设置明显的安全标记,禁止非工作人员进入张拉区域。

(7)张拉时千斤顶正面不准站人,也不得踩踏高压油管,高压油泵放在梁的两侧,操作人员站在预应力千斤顶位置的侧面。

(8)预应力张拉作业必须有技术人员全过程旁站,并做详细的张拉记录表。

3 结束语

通过对梁场后张法简支箱梁预应力张拉工艺的全面阐述,抓住张拉质量控制要点,尤其是张拉前混凝土强度、弹性模量、龄期的控制,张拉过程中油表读数、静停时间、张拉伸长值的控制,确保箱梁的预应力施工质量和使用安全。

[1]GB/T14370-2007预应力筋用锚具、夹具和连接器[S]

[2] 铁科技[2004]120号客运专线预应力混凝土预制梁暂行技术条件[S]

[3] 周延翱.客运专线后张法预应力混凝土简支箱梁预应力张拉 [J].中小企业管理与科技, 2012, (15):129-130

[4] 李金龙.浅谈大西铁路客运专线后张法简支箱梁预应力施工技术及自动张拉系统的应用[J].城市建设理论研究,2012,(6):80-82

——钢绞线的断束断丝的防治及发生时采取的措施