辅助喷口对喷动床流动性能的影响研究

唐 兰, 黄海涛, 杨 兴, 蔡敏华

(1.广州大学 土木工程学院,广东 广州 510006;2.广东工业大学 环境科学与工程学院,广东 广州 510006)

喷动床是一种特殊条件下的流化床,主要用于粗颗粒物料(如小麦、稻谷、油菜籽等)的干燥、化学肥料的造粒和干燥及热解气化等。等离子体-喷动床结合了先进的等离子体技术与喷动床装置,其原理与标准的喷动床类似,最主要的区别在于喷动床倒锥体下部连接等离子体炬,喷动气流由等离子体射流代替,等离子体射流一方面作为喷动气流,一方面作为热解或气化的热源[1-2]。

但由于电弧等离子体是能量高度集中、超高温(3 000~8 000K)区域窄小、沿径向有较大温度梯度的高速等离子体射流,颗粒在流动过程中,特别容易发生熔融、结块与团聚等,导致等离子体-喷动床底部颗粒循环变差、形成流动死区,甚至停止喷动,在本课题研究初期及文献[3]的研究中都发现这一现象,因此,文献[4-5]一般采用引入流化气流来解决,由于等离子体射流由等离子体炬中喷出时已经形成,常规流化气流的混入对等离子体射流的影响较小。

本文采用在等离子体喷口周围采用辅助喷口解决上述问题,辅助喷动气体的引入可使颗粒在喷动床内保持流化状态,同时,由于中心等离子体射流的存在,颗粒还是能够喷动循环,保持喷动床特征。因此,辅助喷动气体的引入不仅可促进传热传质,还能消除环流区底部的死区和易黏结颗粒的团聚,而且在利用等离子体-喷动床进行生物质气化时,如采用空气、氧气及水蒸气等作为辅助喷动气流,还避免了过多引入辅助气流导致床内温度下降及气体产品热值低等问题。

目前国外对喷动床流体力学特性已经有了充分的理解和认识,单独中心开孔的分布板是在实验研究及应用中最常使用的分布板类型[6-7]。

1 实验部分

1.1 实验流程与装置

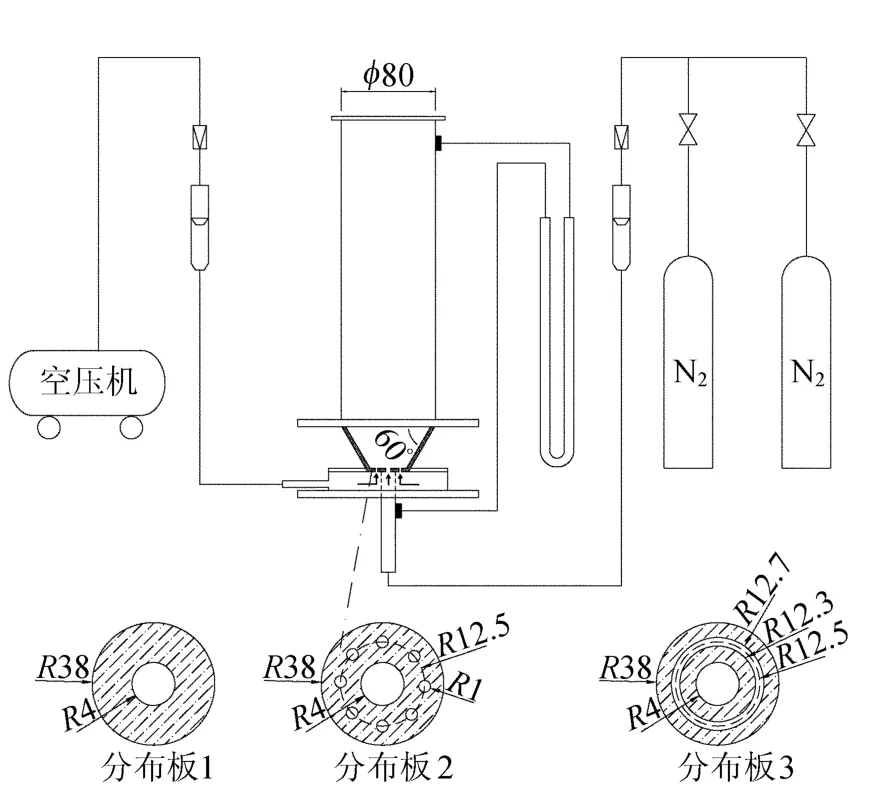

本研究所采用的装置如图1所示。

图1 冷态实验装置示意图

为了能够观察到床内物料的流动情况,装置的柱体部分采用透明可视有机玻璃材料,内径为80mm,高度为800mm,下部的锥体为碳钢材料制成,锥角为60°。锥体底部分布板1仅中心开有8mm的喷口;锥体底部分布板2中心开有8mm的喷口,四周围绕8个辅助喷动圆孔,辅助喷动圆孔直径为2mm;锥体底部分布板3中心开有8mm的喷口,其外开一同心圆形条缝,条缝内径为24.6、25.7mm。分布板2中的8个辅助喷动圆孔的总面积与分布板3的圆形条缝的面积相同,且分布板2中的8个辅助喷动圆孔圆心所在圆直径为25mm,分布板3的圆形条缝中心圆直径也为25mm。锥体底部分布板下部连接辅助气室,辅助喷动气体沿分布板上的8个辅助喷动圆孔或条缝进入床内,喷动气体由中心喷口进入。在柱体上开有直径为5mm的测压口。

实验采用广州石英砂,其真实密度为2 650kg/m3,堆积密度为1 300kg/m3,空隙率为0.49,形状因子为0.77。实验前,用分析筛将石英砂筛分成10~14目、16~24目2个粒径等级,对应平均粒径分别为0.75、1.45mm。采用的轮胎粉由广州再生资源有限公司提供,粒径范围为30~40目。

1.2 实验内容及方法

(1)最小喷动速度。最小喷动速度的测定采用观察法,对分布板1,对给定的物料、固定静床高度,首先增大中心喷动气速,使床中物料达到喷动状态;然后逐渐减小喷动气速,当喷动突然塌陷和压降骤然增大时所对应的气速为最小喷动气速。对分布板2及分布板3,对给定的物料、固定静床高度及中心喷动气量,首先增大辅助喷动气速,使床中物料达到喷动状态;然后逐渐减小辅助喷动气速,当喷动突然塌陷和压降骤然增大时所对应的气速为最小喷动气速,其为此时中心喷动气速vs及辅助喷动气速va叠加的值。改变中心喷动气量,重复上述步骤实验。

(2)床层压降的测定。不同流型床层具有不同的压降特征,因此,常用压降-流速曲线确定床层的流动状态。床层压降特征是流态化床型设计与操作的重要参数之一,本文主要考察了喷动气速和辅助喷动气速对喷动床压降特征的影响。在一定的静床高下,对孔板1,改变中心喷动气速,对孔板2及孔板3,固定中心喷动气速,改变辅助喷动气速,记录压降变化,就可得到压降与辅助喷动气速的关系。本实验认为在喷口处(Z=0mm)的压降为床层总压降。

2 实验结果与讨论

2.1 最小喷动速度

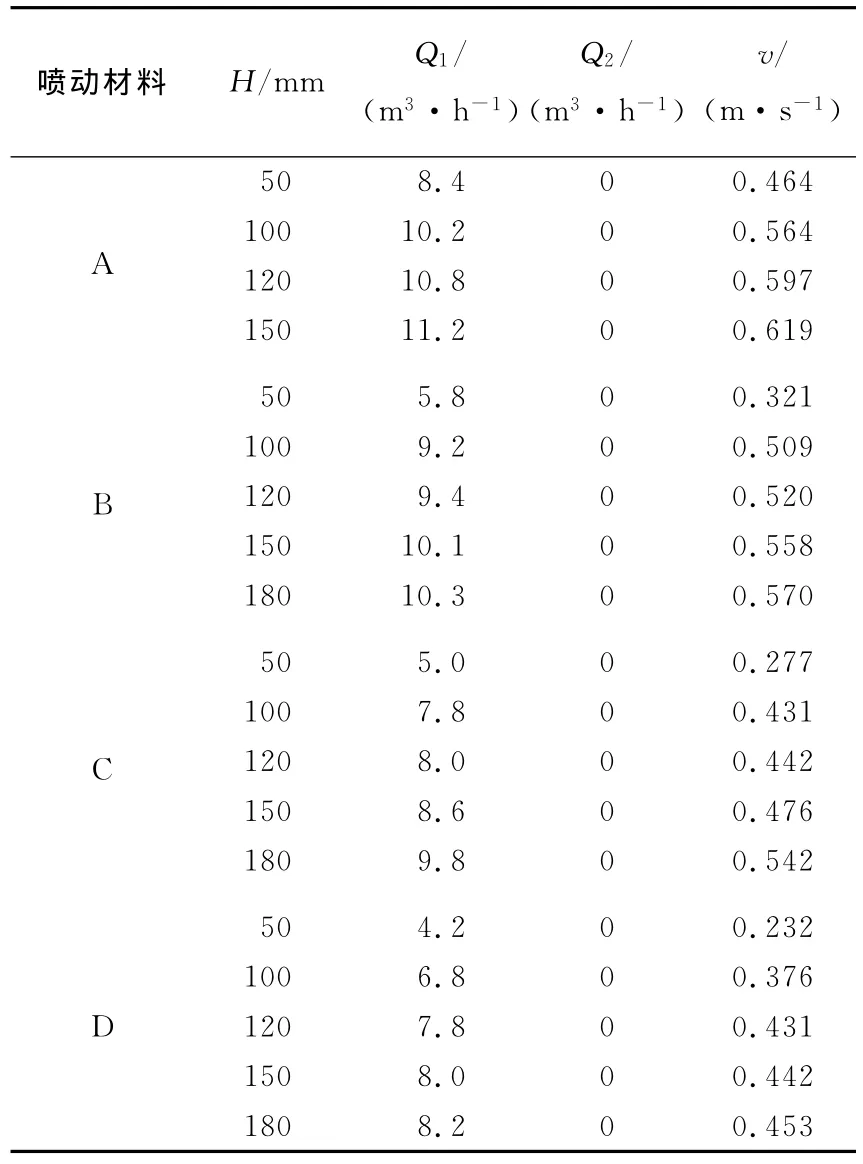

表1所列为采用分布板1时,各种物料在不同床高下的最小喷动速度,由于该分布板仅有中心圆形喷口,辅助喷动气体流量为0,相当于具有单独中心开孔分布板的传统喷动床。表1中,A为10~14目石英砂;B为16~24目石英砂;C为10%轮胎粉+90%16~24目石英砂;D为20%轮胎粉+80%16~24目石英砂;H 为床高;Q1、Q2分别为喷动气体流量、辅助喷动气体流量;v为最小喷动速度。床高150mm时分布板2、分布板3最小喷动速度实验值见表2所列。

表1 分布板1最小喷动速度实验值

表2 分布板2、分布板3最小喷动速度实验值

从表1可以看出,其他条件保持不变时,随着床高的增加,最小喷动速度增加,同时当石英砂直径减小时,相同条件下所需的最小喷动速度也减小。

在相同的实验条件下,随着喷动材料中轮胎粉的增加(0~10%~20%),所需要的喷动气速逐渐减小,在相同的床高下,加入一定量的轮胎粉可以降低物料的密度,同时使物料平均直径减小,从而可以减小最小喷动气速。

对比表1与表2数据,在床高相同条件下,与采用分布板1单独中心圆形喷口供气相比,采用辅助喷动后将使最小喷动速度增加,而且中心喷动气流越小,所需的最小喷动速度越大。这一规律对于四周圆形辅助喷口的分布板2以及四周条缝形辅助喷口的分布板3都存在。由此可以推断,供气偏离中心将增大最小喷动速度,或者说喷动气流越往中心集中,相同条件下所需的最小喷动速度越小,这与文献[8]中所得结论一致。

同时,分布板2与分布板3相比,相同条件下,采用分布板3所需的最小喷动速度较小。这是由于分布板3相对于分布板2,其供气孔分布较为集中,因此,实现喷动所需的最小喷动速度降低。

当改变喷动材料为20%轮胎粉+80%16~24目石英砂混合物时,这一规律仍然存在。

2.2 床层压降

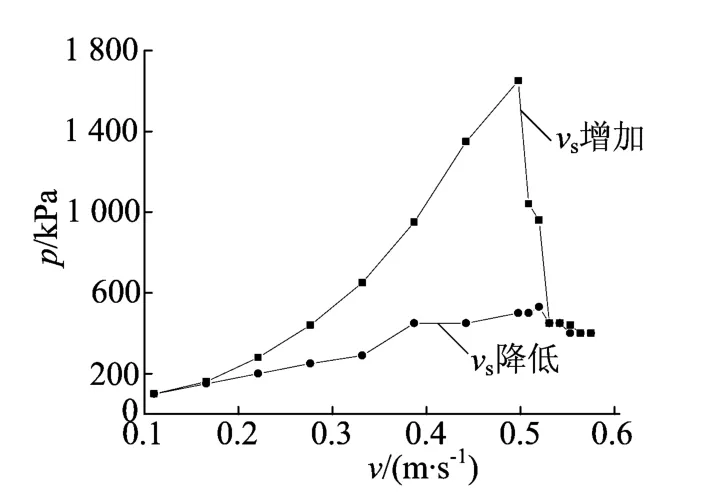

采用分布板1时,在静止床高为100mm,Z=0mm处,从压差计得到的床层压降随喷动气流量的关系,如图2所示。

图2 喷动气速对压降的影响

从图2可以看出,随着喷动表观气速的增大,床层压降随之增大,当气流冲破床层形成喷动时,床层压降突然减小,进一步增大喷动气速,床层压降基本保持不变。

反向减小喷动气流速,当喷动突然坍塌时,床层总压降骤然增大。同时还可以看出,减小喷动气速到喷动坍塌后,床层为固定床时,总压降要大大低于增大喷动气流速时的床层总压降,这符合传统喷动床的压降变化特征。

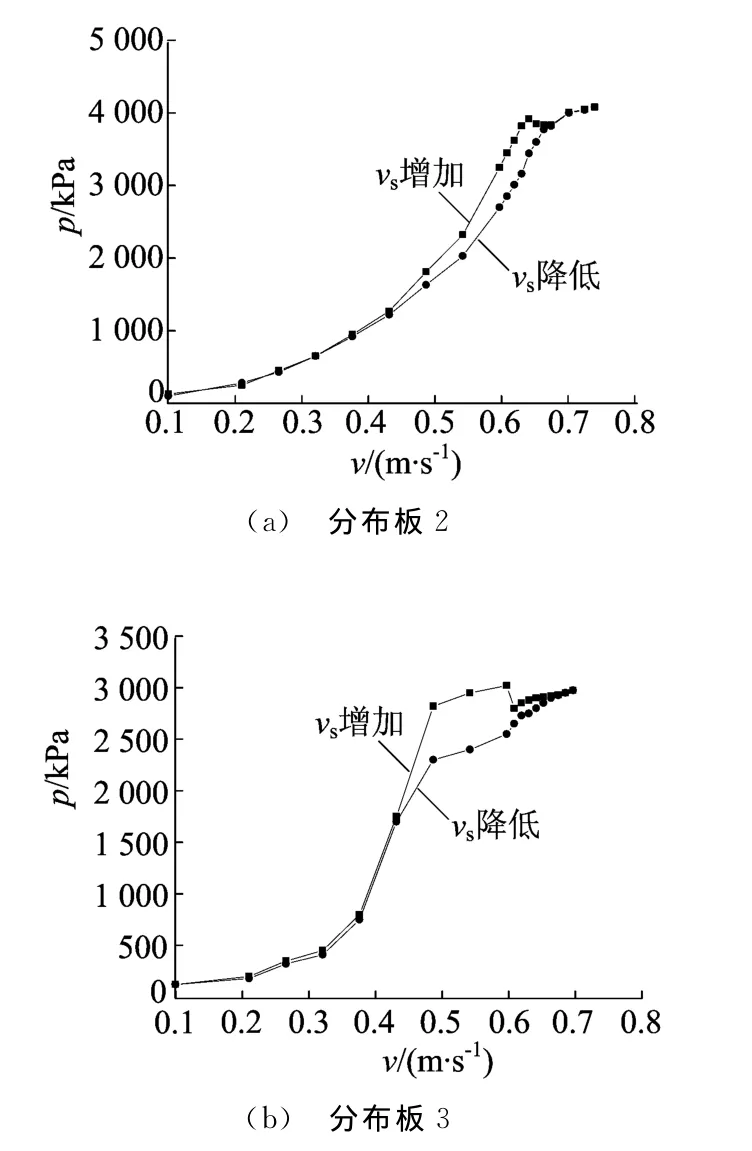

图3所示为2种分布板、床高100mm,固定喷动气流量为1.8m3/h,改变辅助喷动气流量条件下的床层压降曲线。

图3 辅助喷动气速对压降的影响

从图3可以发现,随着辅助气速的线性增大,床层总压降也线性增大,当气流冲破床层形成喷动时,床层压降突然减小,进一步增大喷动气速,与采用分布板1进行实验时观察到的压降不同,此时床层压降持续增大。此外采用分布板1进行实验时,减小喷动气速到喷动坍塌后,床层为固定床时,总压降要大大低于增大喷动气流速时的床层总压降,而无论采用分布板2还是分布板3,减小喷动气速到喷动坍塌后,床层为固定床时,总压降与增大喷动气流速时的床层总压降基本保持一致,这主要是因为采用分布板1时,喷动状态时,总压降主要为喷动区颗粒对喷动气体的摩擦阻力所引起的,所以先增大再减小喷动气速对总压降影响不大;而在固定床状态时,总压降主要是颗粒之间空隙对气体的阻力所致,当喷动刚塌陷时,床层颗粒处于疏松堆积状态,因此,固定床状态总压降在反向减小喷动气速时要比增大喷动气速时的总压降要小很多。而采用分布板2和分布板3时,压降主要是环流区气体的压力,在喷动状态时,气体主要从喷动区通过,改变气速对环流区的压降影响不大;而在喷动塌陷时的疏松固定床状态,要比开始增大气速时的堆积状态的空隙阻力小,同时有更多的气体处于环流区,所以反向减小喷动气速时气体压力与减小喷动气速时气体压力基本保持一致。

3 结 论

本文研究结果显示,与采用分布板1单独中心圆形喷口供气相比,采用辅助喷动后将使最小喷动速度增加,而且中心喷动气流越小,所需的最小喷动速度越大。同时,分布板2与分布板3相比,相同条件下,采用分布板3所需的最小喷动速度较小。在床层压降方面,装置采用分布板1时,当气流冲破床层形成喷动时,床层压降突然减小,进一步增大喷动气速,床层压降基本保持不变。而采用分布板2或分布板3时,进一步增大喷动气速,床层压降仍持续增高。反向减小喷动气速到喷动坍塌后,床层为固定床时,对分布板1总压降要大大低于增大喷动气流速时的床层总压降。而无论采用分布板2还是分布板3,减小喷动气速到喷动坍塌后,床层为固定床时,总压降与增大喷动气流速时的床层总压降基本保持一致。在利用等离子体-喷动床进行相关实验时,如需采用辅助喷口,在相同条件下,孔板3较为合适。

[1]Flamant G.Plasma fluidized and spouted bed reactors:an overview [J].Pure and Applied Chemistry,1994,66(6):1231-1238.

[2]Sathiyamoorthy D.Plasma spouted/fluidized bed for materials processing[C]//23rd National SymposiuMon Plasma Science & Technology(PLASMA-2008).IOP Publishing,2010:1-4.

[3]Mersereau O S.Plasma spout-fluid bed calcination of lac dore vanadiuMore concentrate[D].Montreal:McGill University,1990.

[4]Munz R J,Mersereau O S.A plasma spout-fluid bed for the recovery of vanadiuMfroMvanadiuMore[J].Chemical Engineering Science,1990,45(8):2489-2495.

[5]Tsukada M,Goto K.Metal powder granulation in a plasmaspouted/fluidized bed[J].Powder Technology,1995,82(3):347-353.

[6]刘伟民,郭春梅.稻秸煤混粒在常规喷动床中的喷动性能[J].江苏大学学报:自然科学版,2011,32(2):179-184.

[7]陈 瑜,钟文琪.柱锥体喷动床喷动特性的试验研究[J].工程热物理学报,2012,33(3):433-436.

[8]SalaMP A,Bhattacharya S C.A comparative study of charcoal gasification in two types of spouted bed reactors[J].Energy,2006,31(2/3):228-243.