考虑热物特性的油气悬挂缸理论模型研究

宋光伟, 王凯平, 殷盛福, 陈 健, 王 宇

(株洲时代装备技术有限责任公司,湖南 株洲 412000)

油气悬挂因其优越的非线性弹性性能和良好的减振性能,能够最大程度地满足各种车辆苛刻的使用工况,成为国内外学者研究的热点[1-2]。为了能在初始设计阶段预测油气悬挂的工作性能,以便达到缩短开发周期、节约开发成本的目的,国内外相关领域的学者从20世纪60年代开始研究油气悬挂系统的理论建模。文献[3]介绍了单筒式油气悬挂缸的参数化和非参数化建模方法;文献[4]用实测的阀孔孔口压差流量关系描述了油气悬挂缸内部孔口出流,而其他部分是基于有关物理定律建立的参数化模型;文献[5-6]对互通式油气悬挂系统进行动态实测研究,利用实验数据建立了互通式油气悬架的线性模型、双线性模型和惯性模型;文献[7-8]对单筒式油气悬挂缸进行了理论研究和优化设计;文献[9]对LMT1032型汽车起重机双气室油气悬挂缸进行了计算机仿真和试验研究;文献[10]对德国CXP1032型汽车起重机的油气悬挂单元动态性能进行了研究。

目前国内外关于油气悬挂系统的建模研究基本忽略了油气悬挂系统中油液和气体本身的物理学特性和热力学特性,因而这些理论模型具有一定的局限性,得出的结论不仅与实际工况存在一定的误差,而且也无法预测悬挂缸工作过程中的温度变化趋势及平衡点温度。本文充分考虑了油气悬挂系统中油液和气体本身的物理学特性和热力学特性,建立了更加符合实际工况的油气悬挂缸数学模型,并采用仿真分析和实验测试相结合的方法对建立的理论模型进行了验证。

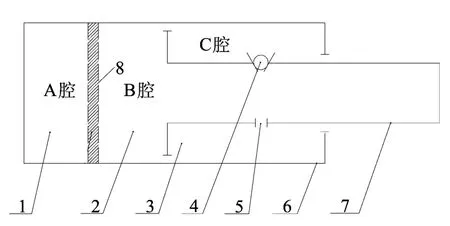

1 悬挂缸工作原理

单气室油气分离式悬挂缸的结构原理如图1所示。其工作原理如下。

图1 油气悬挂缸结构简图

(1)压缩行程。当车桥与车架相互靠近时,活塞杆筒7缩入缸筒6,液压B腔2的油液受到压缩,迫使油液向2个方位运动:① 随着活塞组件向下运动,液压C腔3的体积增大,部分油液经过单向阀4和阻尼孔5流入液压C腔3;② 随着油液压力的增大,进一步压缩A腔1内的氮气,使氮气腔的体积减小、压力增大。在此过程中,由于单向阀4和阻尼孔5同时打开,过流面积较大,因此油液流经单向阀4和阻尼孔5时产生的阻尼力也较小,抑制活塞组件运动的力主要靠压缩氮气腔1中的气体所产生的弹性力,其作用相当于传统悬挂中的弹性元件——弹簧。

(2)复原行程。当车桥与车架相互远离时,活塞杆7伸出缸筒6,液压C腔3的油液受压缩,通过阻尼孔5流向液压B腔2。由于复原行程中,单向阀4处于关闭状态,油液只能通过阻尼孔5流动,故产生的阻尼力较大,抑制了杆筒7的运动,从而衰减振动,其作用相当于传统悬挂的阻尼元件——减振装置。

2 悬挂缸理论模型

2.1 悬挂缸理论模型的建立

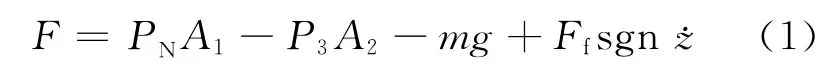

以油气悬挂缸静平衡位置为系统的坐标原点,设向上的方向为正方向,根据油气悬挂缸的工作原理可知,油气悬挂缸在外界激励的作用下,其输出力的方程为:

其中,F为杆筒输出的作用力;PN为氮气腔A的瞬时压力;P2为液压B腔的瞬时压力;P3为液压C腔的瞬时压力;A1为氮气腔A与液压腔B的横截面积;A2为液压腔C的横截面积;Ff为活塞组件与缸筒之间的摩擦力;m为油气悬挂缸上的悬挂质量;g为重力加速度。

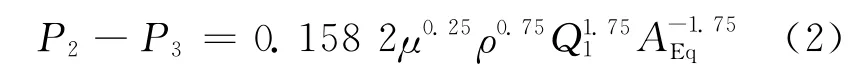

油液流经悬挂缸内部单向阀和阻尼孔,以及连接储能器和液压腔之间的管路时的流动状态为纯紊流[11],根据纯紊流状态下的Blasius公式可得:

其中,μ为油液的动力黏度;ρ为油液的密度;α为油液的黏压系数;Q1为流过阻尼孔和单向阀的流量;AEq为油液通过的等效过流截面积。

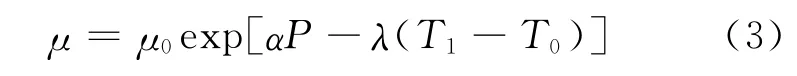

油液的动力黏度计算公式[11]为:

其中,μ0为在大气压下、温度为T0的动力黏度;α为油液的黏压系数;λ为油液的黏温系数。

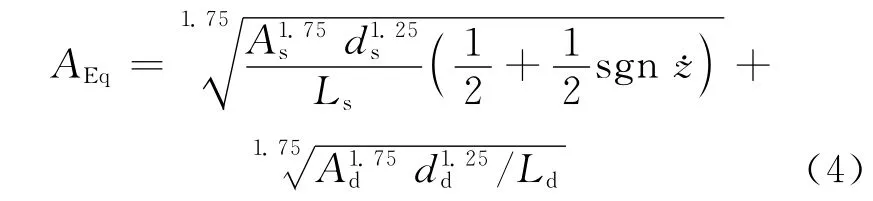

油液的等效过流面积的计算公式为:

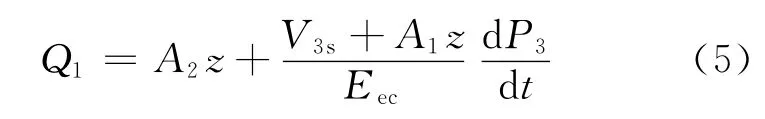

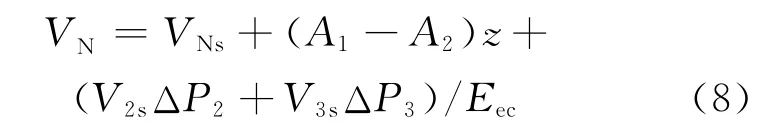

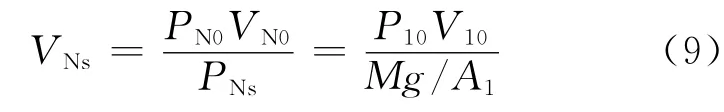

通过阻尼孔和单向阀油液的流量等于氮气腔A和液压腔B的体积变化之和,即

其中,V3s为悬挂静平衡时液压腔C的体积;Eec为油液的等效体积弹性模量。

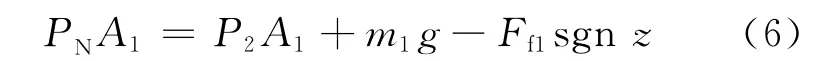

以悬挂缸中的浮动活塞为研究对象,根据牛顿力学平衡方程可得:

其中,m1为浮动活塞的质量;Ff1为杆筒与浮动活塞之间的摩擦力。因浮动活塞8的质量和摩擦力较小,本文在研究中近似认为PN=P2。

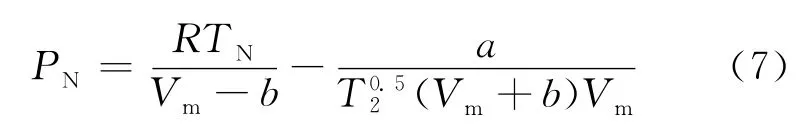

适用于对悬挂缸内氮气实际工作状态进行计算的状态方程[12]主要有:R-K(Redlich-Kwong)方程、BWR(Benedict-Webb-Rubin)方程、MH(Martin-Hou)方程、P-R(Peng-Robinson)方程等,但为了能够准确地反映气体温度特性,本文采用R-K方程对悬挂缸内的氮气进行建模分析,可得:

其中,R为氮气的摩尔气体常数;TN为氮气瞬时温度;Vm为氮气的摩尔体积,Vm=VNMN/mN,VN为氮气腔体积,mN为氮气的质量,MN为氮气的摩尔质量;a、b为与气体种类有关的常数,a=为氮气的临界温度,Pc为氮气的临界压力。

油气悬挂缸活塞杆与缸筒间的摩擦力公式为:

其中,f为活塞杆与缸筒之间的摩擦系数;FN为活塞杆与缸筒之间的正压力。大量的研究资料表明,摩擦力一般为3~6kN,与油气悬挂缸输出力相比基本可忽略,本文在仿真中摩擦力取3kN。

2.2 油液和气体温度的确定

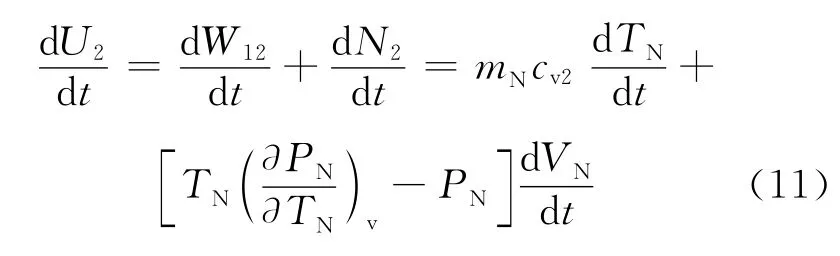

油气悬挂缸的实际工作过程可以看作是一个闭口系统[12]。根据热力学第一定律可以求出氮气腔的内能变化公式为:

其中,U2为氮气的内能为液压A腔对氮气所做的功;N2为氮气从外界吸收的能量。

油液对氮气腔做功的功率为:

氮气从外界吸收能量的变化率为:

其中,n1为氮气从液压B腔中吸收的能量;n2为氮气从外界吸收的能量;h21为浮动活塞的导热系数;h2∞为缸筒的导热系数;A2∞为缸筒与环境的接触面积;T∞为环境温度。

挑取鲁氏酵母冻干粉进行活化,将100 mL灭菌YPD液体培养基在无菌工作台中倒入菌粉,放入全温振荡器中,28 ℃、180 r/min条件下培养,培养3天。将5 mL已活化的菌液加入100 mL培养基中,放入全温振荡培养箱中,28 ℃、180 r/min,培养30 h。

联立(11)~(13)式可以得到氮气温度变化的微分方程为:

氮气腔的温度计算公式为:

其中,TN0为氮气腔的初始温度。

同理可得油液温度变化的微分方程为:

油液的温度计算公式为:

其中,T10为油液的初始温度。

联立(1)~(17)式可求出油气悬挂缸的输出力理论模型。

2.3 悬挂缸理论模型的验证

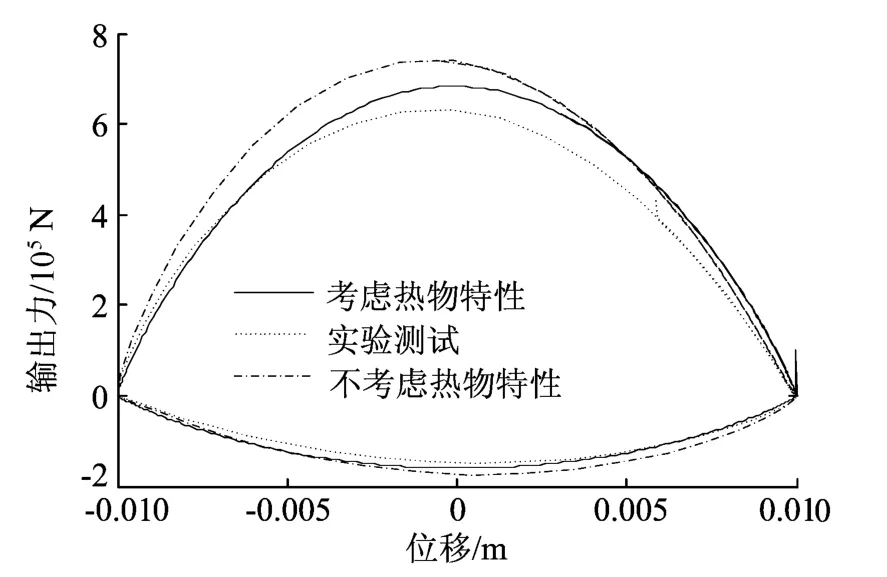

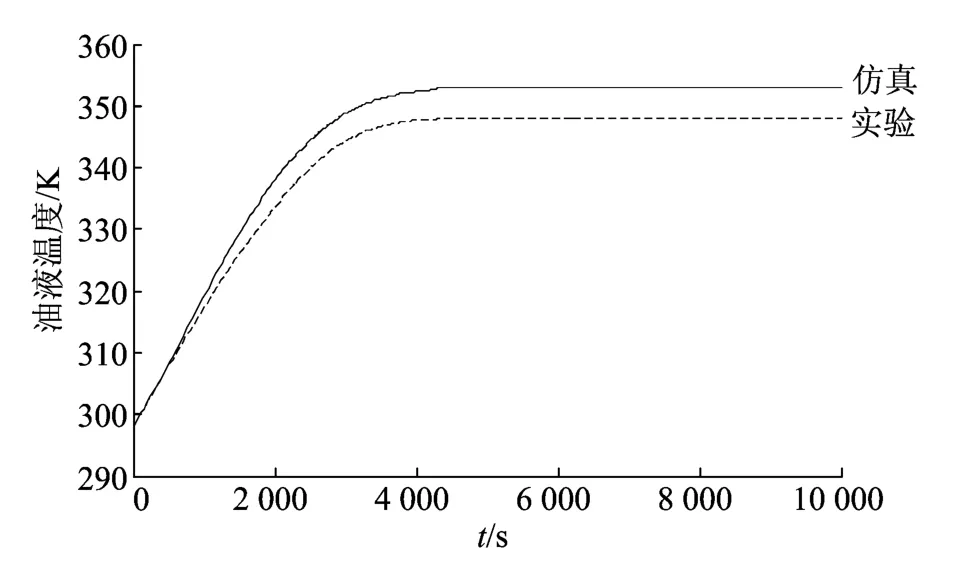

以南车株洲时代装备技术有限责任公司研发的某油气悬挂缸为研究对象,其基本技术参数见表1所列。利用Matlab/Simulink对本文建立的理论模型进行求解,激励z=Asin(2πf)=0.01×sin(2π×3)下得到的仿真结果与实验结果的对比如图2、图3所示。

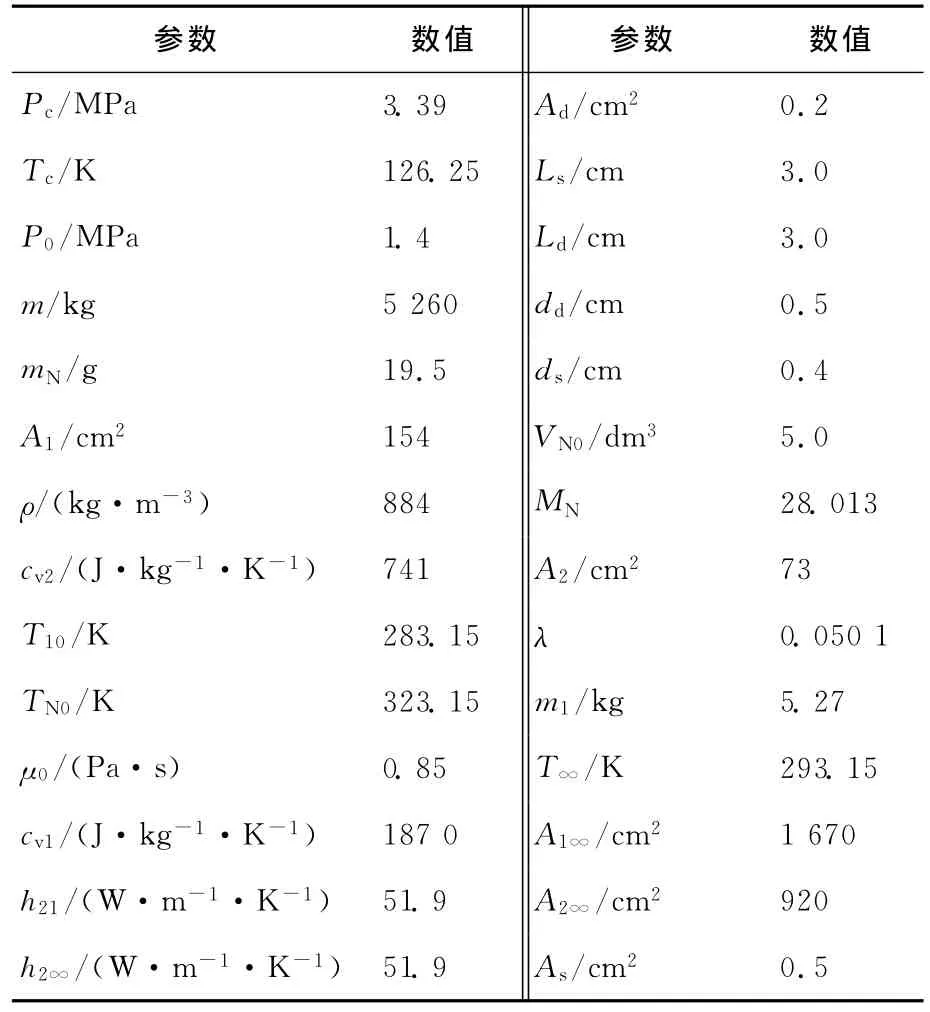

表1 油气悬挂缸基本参数

图2 悬挂缸输出力曲线

图3 悬挂缸油液工作温度曲线

从图2、图3可以看出,考虑悬挂缸热力学特性和物理学特性的仿真结果比不考虑热力学特性和物理特性的仿真结果更接近实验测试结果,但与实验测试结果仍存在一定的误差。考虑热力学特性和物理特性的油气悬挂缸油液温度仿真结果与实验结果也基本吻合,并且在经历仿真时间约4 300s后达到温度平衡点(约353K)。

仿真结果与实验结果产生误差的原因主要有:① 仿真过程中认为摩擦力是一个恒定不变的值,而实际的摩擦阻力受多种因素(如温度、压力和润滑条件)的影响是变化的;② 仿真建模过程中忽略了浮动活塞的质量和摩擦力的影响;③数学建模过程中假设油气悬挂缸是一个闭口系统,且同一时间同一区域内的压力处处相等,而忽略了压力波的传递时间,这种假设也给仿真结果带来了误差;④ 实验设备和实验条件也会给实验结果带来一定的误差。

3 结束语

本文利用气体的R-K状态方程、流体力学基本原理和热力学相关理论对油气悬挂缸进行了理论建模,该模型综合考虑了油液的黏压特性、黏温热性以及气体的实际工作状态,不仅能够更加准确地反映油气悬挂缸的实际工况,而且还可以预测悬挂缸工作过程中油液的温度变化趋势和热平衡点的温度,为设计阶段油气悬挂缸密封件的选型提供了可靠的理论依据。应用 Matlab/Simulink对该理论模型进行了求解,将仿真结果与实验结果进行了对比分析,结果表明考虑热物特性的悬挂缸理论模型比不考虑热物特性的悬挂缸理论模型更加符合悬挂缸的实际工况。

文中将摩擦力设为一个恒定值进行仿真分析,给仿真结果带来了一定的误差,后续可开展油气悬挂缸摩擦力的理论模型建模研究。

[1]Felez J,Vera C.Bind graph assisted models for hydro-pneumatic suspensions in crane vehicles[J].Vehicle SysteMDynamics,1987,16:313-332.

[2]Bls P S,Grobbelaar B.Investigation of the time and temperature dependency of hydro-pneumatic suspension systems[C]//SAE930265,1993:318-328.

[3]Worden K,Tomlinson G R.Parametric and nonparametric identification of automotive shock absorber[C]//Proc of the 10th Int Model Analysic Conf California,San Diego,1992:406-411.

[4]Lang H H.A Study of the characteristics of automotive hydraulic dampers at high stroking frequencies[D].Michigan:The University of Michigan,1977.

[5]Rideout G.Dynamic testing and modeling of the interconnected moulton hydro-penumatic suspension system[D].Kingston:Queen’s University at Kingston,1999.

[6]Rideout G,Anderson R J.Experimental testing and mathematical modeling of interconnected hydro-penumatic suspension system[C]//SAE2003010312,2003:277-286.

[7]陶又同.液压悬挂系统的示功图法模型辨识[J].武汉水运工程学院学报,1985,8(4):95-101.

[8]孙求理.油气悬挂系统的理论研究与优化[D].上海:同济大学,1994.

[9]吴仁智,油气悬架系统动力学建模仿真和试验研究[D].杭州:浙江大学,2000.

[10]封士彩.油气悬挂非线性数学模型及性能特性的研究[J].中国公路学报,2002,15(3):122-126.

[11]孙 涛,喻 凡,邹 游.工程车辆油气悬挂非线性建模与仿真分析[J].系统仿真学报,2005,17(1):201-219.

[12]袁金良,岳丹婷.高等工程热力学[M].辽宁大连:大连海事大学出版社,1998:38-64.