广西玉柴喂线蠕化处理试验生产情况简介

廖文东, 刘治军

(广西玉柴机器股份有限公司,广西 玉林 537005)

广西玉柴机器股份有限公司铸造厂2009年底开始进行喂线法蠕化处理试验生产,目前累计用喂线蠕化处理法批量生产1 000多吨蠕铁铸件,下面对广西玉柴喂线蠕化处理的应用情况作一简单介绍。

喂线蠕化处理站采为哈尔滨科德威公司根据我们的现场的实际条件设计并建造半自动的喂线处理站,构造如图1所示:

1 喂线参数的确定

众所周知,生产蠕铁时蠕化剂的加入量范围很窄并且影响因素很复杂,加入量过多则蠕化率低甚至球化导致综合性能变差,加入量不足则变成过共晶灰铁强度极低达不到使用要求,因此要稳定生产蠕铁比较困难,而对于生产蠕化率在75~95范围的发动机缸盖来说更是难上加难。而影响蠕化剂有效加入量的因素至少应包括包芯线类型、喂线速度、喂线长度和喂线方法,下面分别进行讨论:

1.1 包芯线类型的确定

目前市场上适用来生产球铁、蠕铁所用的包芯线按成分主要分为镁线、稀土线和稀土镁线等类型。我们选用两种类型的包芯线,一种是镁线,另一种是稀土线。依据是:选用镁线的目的一是利用其高效的脱硫能力(理论上单位重量镁的脱硫能力约为稀土的3.9倍),同时也利用镁的沸腾作用搅拌铁水,使蠕化反应均匀;而选用稀土的目的是拓宽蠕化区间,使生产过程控制相对容易一些。

1.2 喂线速度的确定

喂线速度决定了包芯线进入铁水中的深度,最佳的喂线速度是使包芯线的钢带在处理包的底部附近溶解失效,我们的处理包为容量1.8t的高径比为1.2的蠕化处理包,根据科德威公司固化在PLC中的算法算得在我们的生产条件下镁线的喂线速度约为22~28m/min,稀土线的喂线速度约为20~26m/min。温度越高、铁水深度越大,则喂线速度越大。

图1

1.3 喂线长度的确定

喂线长度决定了蠕化剂的加入量,是决定喂线蠕化处理成败的核心因素。理论上影响喂线长度的因素有原铁水S的质量分数、镁芯线本身的参数(每米粉芯的质量分数、粉芯的含Mg量、线径)、铁水温度、喂线速度,但针对于特定的生产车间,主要的影响因素是铁水S的质量分数和铁水温度,根据我们的现场实际,我们的喂线长度在15-30米范围。

2 结果与分析

前期我们用喂线处理站试验处理了15个批次共77包铁水,浇注了882件约47t蠕铁缸盖铸件,下面分别从组织、性能、质量和成本等方面与冲入法生产的进行对比:

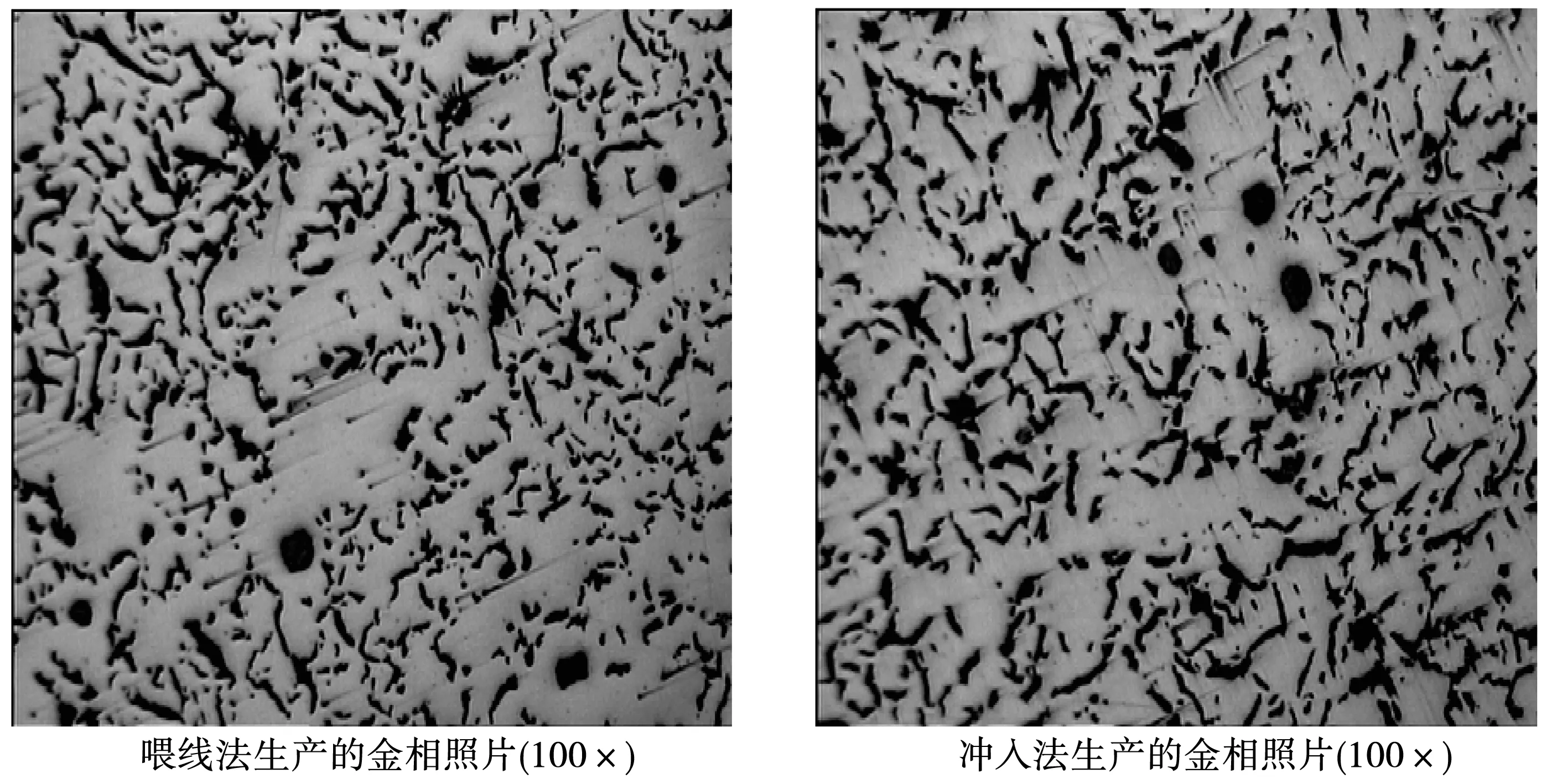

2.1 金相组织对比:

用喂线法生产的与用冲入法生产的典型金相照片如图2:

图2

从金相组织来看,用喂线法生产的与用冲入法生产的区别不大。

2.2 机械性能对比

喂线法和冲入法生产的试样各抽取36组进行对比,试样强度对比如图3所示:

图3

从图3可看出,喂线法的试样强度主要在390~440Mpa之间,而冲入法的试样强度主要在370~410Mpa之间,喂线法的比冲入法的略高。

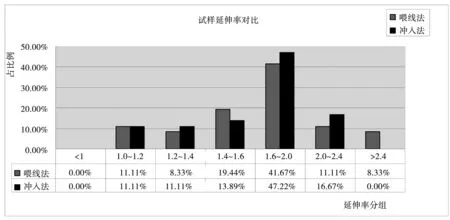

试样的延伸率对比如图4所示:

图4

从图4可看出,两种试样的延伸率基本相当均主要分布在1.4~2.4之间。

综合试样的强度和延伸率对比,喂线法的机体性能要比冲入法稍好一些,我们认为这是由于用喂线法生产时渣相对较少,铁水较纯净所致。

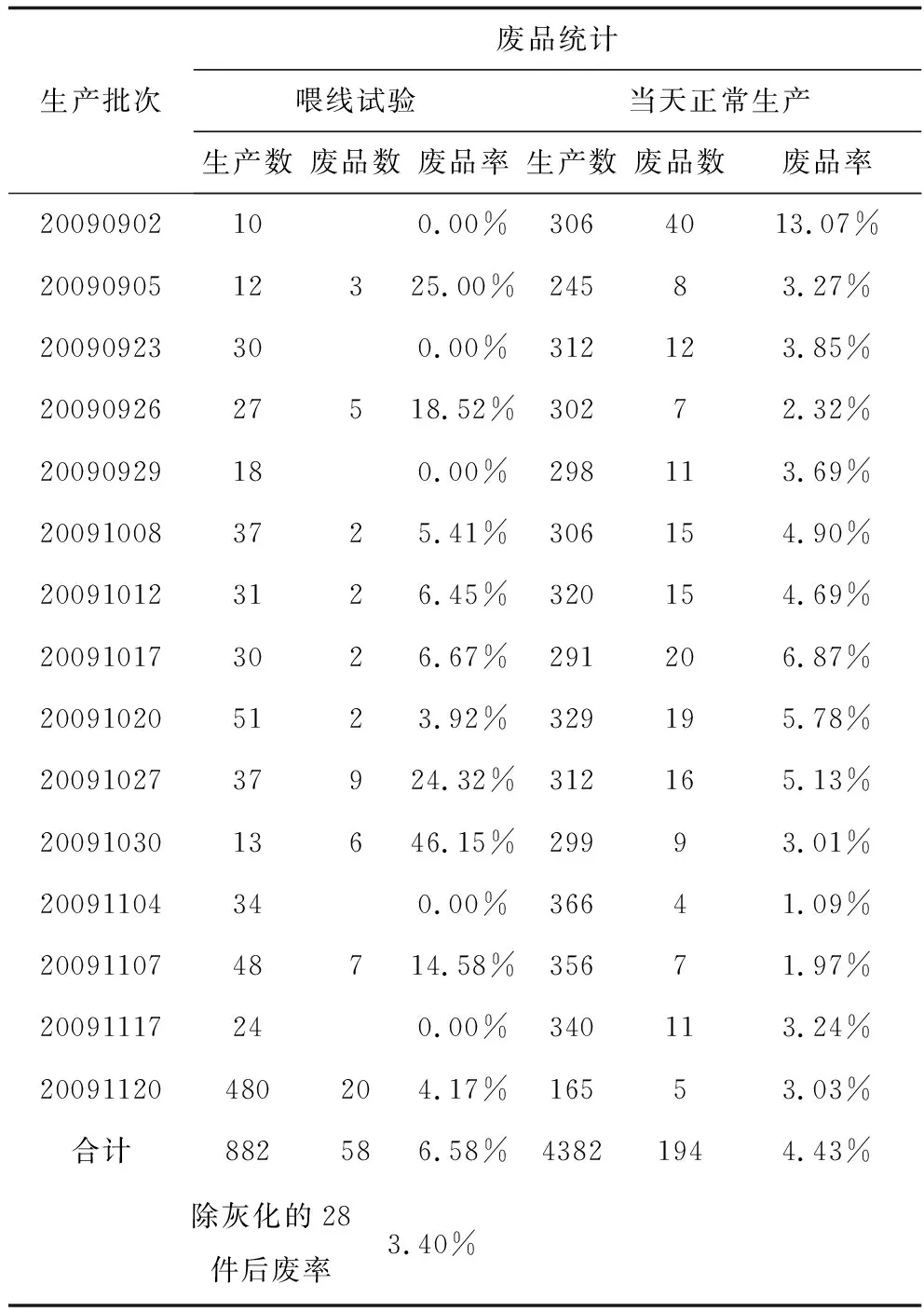

2.3 废品率对比

各批次喂线法与同一批次冲入法生产的蠕铁气缸盖废品率对比如表1所示:

喂线试验的总废品率为6.58%,比正常的高很多,主要是灰化的比较多,而同一天正常生产的灰化为0,如果除去灰化部分,喂线的废品率为3.40%,比正常冲入法生产的低。而喂线处理灰化废品是由于设备处于调试阶段,一些参数的设定还不太合理,通过一定时间的摸索后灰化是可以克服的。除去灰化后的废品率比冲入法的低,说明喂线法与冲入法相比其内在质量更好,具有更大的质量提升潜力。

2.4 蠕化处理成本对比

经过我们内部估算,当铁水S的质量分数在0.015%~0.028%之间时,每吨铁水的蠕化处理成本喂线法比冲入法可节约5~15元,随铁水含S量变化而变化,S的质量分数越高,喂线法比冲入法节约的越多。因此从成本角度考虑,喂线法蠕化处理相比冲入法具有一定的优越。

表1

2.5 其它方面的对比

(1)喂线蠕化处理生成的渣比冲入法的少得多,这有利于减少渣眼类废品和由此引起的渗漏类废品;

(2)喂线蠕化处理过程产生的烟尘可通过除尘系统净化,减少烟尘对大气的污染,因此喂线法更环保;

3 批量生产验证

2010年7月到10月我们在原机体车间批量生产了近3个月,累计用喂线法生产生产了1 000多t蠕铁铸件,综合评价有如下几点:

(1)蠕化率稳定,与原冲入法相近;

(2)机械性能稍好于冲入法的,但不突出;

(3)成本略有下降,但不突出;

(4)存在问题:

(a)个别机型使用喂线法的废品率明显高于冲入法的;

(b)包芯线含Mg量为20%时喂线过程起爆过于剧烈,铁水飞溅存在安全隐患;

(c)喂线法总处理时间比冲入法长约2分钟,主要时间浪费在把铁水送到蠕化处理站的过程(铁水包的吊运、对准、进出站),对生产线产生不良影响;

(d)蠕化处理专用包芯线没形成标准,市场规模小,缺少竞争,成本优势不突出,全面推广应用压力较大;

4 结语

综上所述,喂线法生产的金相组织与冲入法的相似,机械性能略优于冲入法的,总废品率高于冲入法的(但具有改善潜力),蠕化处理成本比冲入法的低,并在环保方面有优势,综合来说,用喂线法代替冲入法生产蠕墨铸铁缸盖是可取、可行的。

5 建议

我们不否认喂线法是一种有发展潜力的蠕化处理方法,因为国外用的很广,但现实情况是国内目前的应用并不尽人意,我们也很着急,这里提两点建议:

(1)建议行业组织制定蠕化处理专用包芯线行业标准,对粉芯成分,线径、线皮厚度、每米粉芯重量及误差进行规范,以扩大包芯线供应市场规模,降低生产和应用成本;

(2)建议粉芯同时含Mg和RE两种成分,因为我们应用中发现单一的Mg或RE粉芯存在如下问题:

a.单一MgSi粉芯线,如果Mg太高则起爆严重,不但带来安全隐患,同时铁水剧烈起爆也造成铁水二次氧化,另外,溅起的铁水粘附在包盖和包侧壁上,不断累积最后脱落在某一包铁水上,造成该包铁水蠕化处理结果严重异常。我们试验过含Mg12%和15%的镁线,发现含Mg12%的反应比较平和,15%的基本能接受,因此建议蠕化处理用的芯线含Mg不超过15%,但如果直接降低Mg的质量分数则会增加用户使用成本,应该加一定的RE以填补使用成本。

b.单一RESi粉芯线,我们试验过含RE15%和28%的稀土线,发现含稀土越高吸收越不好,而均没有冲入法的颗粒状稀土硅铁合金吸收好,喂线后有时发现成团的稀土硅铁合金粉浮在铁水表面,可能是稀土粉芯是粉状表面积大,表面存在氧化膜阻碍RE的溶解,如果含Mg是否可依赖于Mg的起爆把氧化膜冲破?建议有条件的同行试验。