铜合金框架材料边部毛刺控制的探讨

朱国权, 王延辉, 石运涛

(中铝华中铜业有限公司, 湖北 黄石 435005)

铜合金框架材料边部毛刺控制的探讨

朱国权, 王延辉, 石运涛

(中铝华中铜业有限公司, 湖北 黄石 435005)

通过对650进口圆盘纵剪刀轴系统存在的问题及配刀方法的探讨,提出了合理的刀轴调整及配刀模式,解决了影响剪切框架材料形成的边部毛刺问题。

圆盘剪; 刀轴; 配刀模式; 毛刺

0 前言

圆盘剪常用于剪切带材边部或将宽带剪切为多条窄带,是铜带加工过程中必不可少的设备之一。按用途和结构分为切边圆盘剪和分条圆盘剪,该设备的精度及工作状况决定了带材剪切质量。中铝华中铜业有限公司引进的德国GEORG公司圆盘纵剪分切及包装自动化生产线,主要用于剪切包装高精度框架材料铜带,是该公司在国内第一台铜合金分条圆盘剪,本文就该圆盘剪在刀轴及配刀模式等方面对造成的带材边部毛刺等质量问题进行分析,并提出了控制毛刺超标的建议。

1 圆盘剪主要结构参数

圆盘剪是纵剪生产线的一个重要部份,其主要结构大同小异,由刀座、刀轴、锁紧及升降调节机构等组成。GEORG公司圆盘剪不同之处在于锁紧部分采用液压螺母自动锁紧,有别于机械螺母锁紧方式,其换刀自动化程度较高,主要结构如图1所示。

圆盘剪设备技术参数:

剪切速度 0~400 m/min

剪切厚度 0.08~1.2 mm

剪切宽度 300~650 mm

刀轴直径 ∮160 mm

刀片直径 ∮250 mm

最多分切条数 43条

2 铜带剪切原理

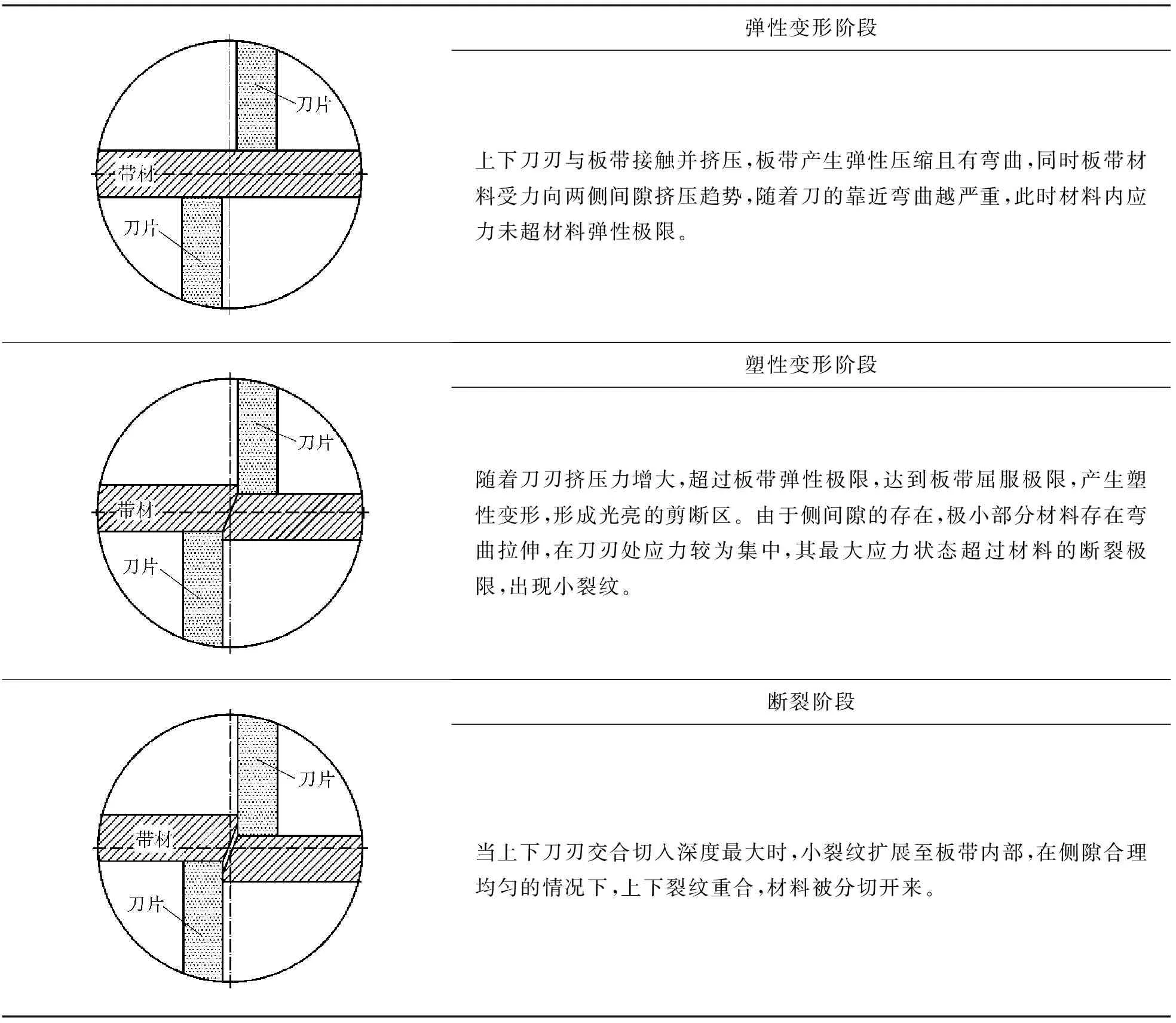

铜带材在受拉运动过程中,上下刀片以相同于铜带材的速度做圆周运动,上下刀片的刃口距离随刀轴转动而逐渐减小,带材被不断切入而发生变形,经过弹性变形、塑性变形及断裂三个阶段后被完全切开。剪切原理分析图见表1。

3 框架材料毛刺问题案例

圆盘剪主要用于剪切C19200和C19400牌号框架材料,其作为集成电路的芯片载体,除内在强度、导电性能以及导热性能达标外,外观要求较为苛刻,表面光洁度Ra≤0.08(Rmax≤1),无划痕,宽度公差精度±0.002 mm,特别是对边部毛刺高度要求≤0.015 mm,个别客户要求≤0.01 mm。

图1 圆盘剪主要结构

弹性变形阶段上下刀刃与板带接触并挤压,板带产生弹性压缩且有弯曲,同时板带材料受力向两侧间隙挤压趋势,随着刀的靠近弯曲越严重,此时材料内应力未超材料弹性极限。塑性变形阶段随着刀刃挤压力增大,超过板带弹性极限,达到板带屈服极限,产生塑性变形,形成光亮的剪断区。由于侧间隙的存在,极小部分材料存在弯曲拉伸,在刀刃处应力较为集中,其最大应力状态超过材料的断裂极限,出现小裂纹。断裂阶段当上下刀刃交合切入深度最大时,小裂纹扩展至板带内部,在侧隙合理均匀的情况下,上下裂纹重合,材料被分切开来。

2009年~2010年中铝华中铜业有限公司生产的框架材料产品每月均有边部毛刺超标,见表2。

表2 2009~2010年铜带边部毛刺超标统计表

4 毛刺产生机理

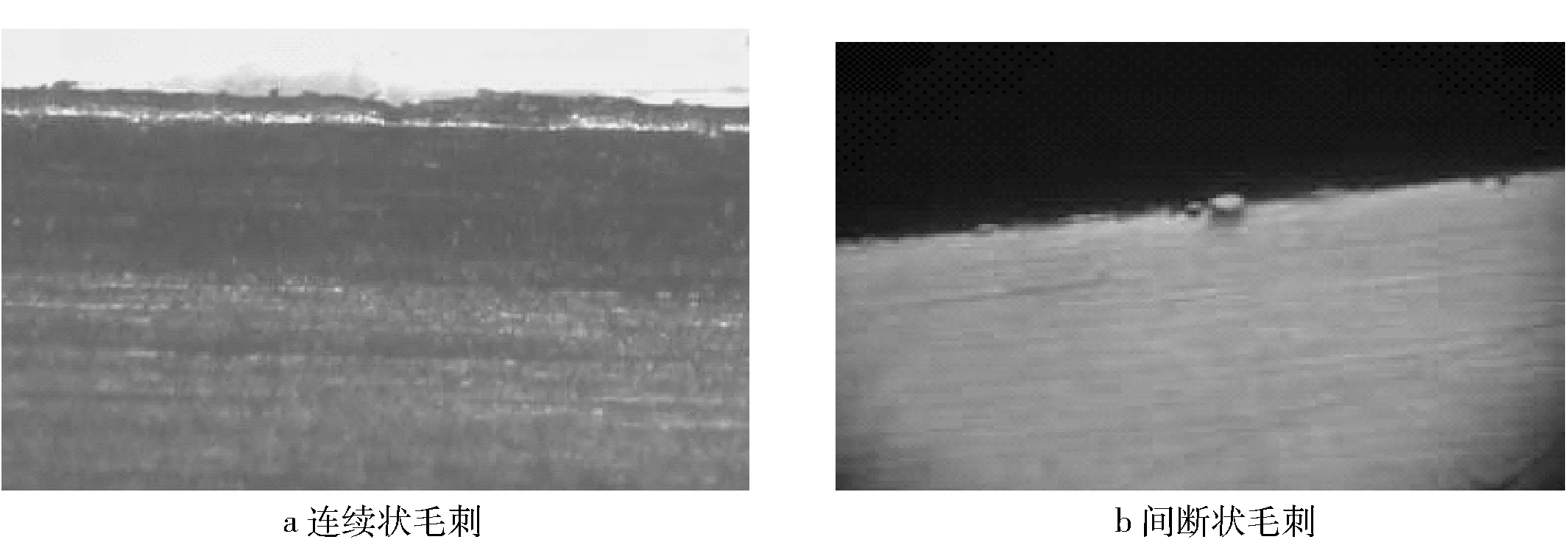

毛刺是铜带在切削力作用下产生晶粒剪切滑移、塑性变形,使材料被挤压、撕裂,导致带材表面或交界处出现的多余材料。框架材料毛刺在带材边部表现形式有高低起伏的连续状和间断状,见图2。

连续状毛刺主要原因为刀具间隙或重叠量配置不合理,间断状毛刺为刀轴交叉或崩刃造成。整条连续出现的毛刺往往在0.025~0.03 mm之间,间断毛刺往往在0.03 mm以上。剪切毛刺产生的原因较多,以下仅从GEORG圆盘剪本身存在的问题进行分析。

4.1 刀轴位置精度的影响

刀轴(图3)作为圆盘剪的核心部件,其本身园跳动、轴端面跳动、轴向窜动、空间平行度、水平度精度及安装精度直接影响剪切质量。在机架闭合锁紧的条件下,测量刀轴位置精度:上轴传动侧外圆端部跳动为0.003 mm,操作侧0.01 mm;下轴传动侧摆动为0.008 mm,操作侧0.025 mm;利用千分表固定在底部线性导轨上检测刀轴偏摆趋势,结果发现操作侧轴端往出口端偏移0.03 mm,两轴误差0.02 mm,其余参数较为正常。检查结果为两刀轴存在交叉及不在同一平面等问题,对产生间断状毛刺有较大影响。

图2 40倍光学放大镜下毛刺

图3 上下刀轴示意图

4.2 刀具精度的影响

在刀轴精度及定位精度正常条件下,刀具精度显得尤为重要,因此需考虑以下因素的影响:

(1)刀片是直接作用于带材的工具,其厚度公差、平面度、平行度、表面锈蚀、崩刃等情况。

(2)调整垫片厚度公差过大、平面度、表面锈蚀情况

(3)复合橡胶环定位面平面度、表面清洁度、厚度公差等一系列硬件条件是否达标都将直接影响剪切毛刺的产生。

经过筛选发现,在用刀具中有崩刃、瓢曲、锈蚀、磕伤的刀具,体现在刀具平行度>0.001 mm、平面度>0.001 mm。

4.3 配刀模式的影响

配刀模式和选择的刀具精度等级、材料性能有很大关系,如本身刀具精度为0.01 mm,欲剪切0.2 mm带材,本身配刀间隙就0.02 mm,不可能剪切出无毛刺的产品。从成本角度考虑,采用精度等级为±0.0005 mm刀具,可以实现优化配刀。配刀时选用的侧间隙和重叠量是否合理也是影响毛刺产生的重要因素,当上下轴肩基准面偏差时,会出现间隙平均分配移位偏差,导致分条带材一边毛刺大,一边毛刺小的状况;由于积累误差等原因,分切多条时操作侧端容易产生超差毛刺。

5 控制毛刺超标的途径

5.1 刀轴位置精度调整

在经过GEORG工程师使用精密仪器对下轴轴端的轴承定位孔进行精密桁磨及选用耐铿6 mm厚刀片试切未达理想效果后,2011年3月,从实测的数据开始自行尝试调试刀轴到正常位置精度状态,调整方法如下:

(1)将定位刀轴的活动轴承座底部内侧面调整垫块减薄0.03 mm,将操作侧刀座整体往入口侧偏移0.03 mm,消除刀轴整体偏摆量。

昆明世纪金刚经贸有限公司董事长张彦辉说,官渡区工商联的凝聚力特别好,能实时关注到企业包括融资方面的困难和需求。就目前来讲,民营企业在融资难方面依然存在困难。下一步,希望区工商联能够加强协调和联系,帮助民营企业健康发展。

(2)调整上下移动滑块调整垫片,消除两轴误差0.02 mm,由于前期外方桁磨了下轴轴承座内孔,刀轴轴承不至于转动困难。

(3)用水平仪检测基准刀轴水平度,再用量块检查两轴间距离,复核两轴上下平行度,如需调整,打开升降机构联轴器,单独转动操作侧轴承座,看光栅尺显示下降或上升的数值合理后即可。

经过精心调整,刀轴在机架锁紧状态下达到圆跳动0.003 mm、刀轴端面跳动0.005 mm、两刀轴平行度0.005 mm、园刀片外端面跳动0.01 mm的精度。

5.2 配刀模式

5.2.1 选用合适的刀具精度

由于框架材料比钢板硬度软,用户毛刺高度要求较高,剪切难度较大,采用精度为±0.0005 mm的圆盘刀、调整垫片及橡胶隔离环,既可以保证框架材料剪切的质量,已可以减少工具成本,通过前期使用效果来看,德国 IKS- 5 mm刀具具有刚度好及精度高等优点。

5.2.2 合理的配刀模式

在选用合适精度的刀具后进行配刀,分切条数越多,越难控制剪切毛刺,上百片刀具叠在一起,会有累积误差产生。为彻底消除累积误差,采用配刀软件SLAP,其意思是Slitting Line Assembly Program。在刀片、复合橡胶圈和调整环出厂时已对它们的厚度的正,零,负公差值作出“+”,“0”,“-”的标记,并被输入到计算机中。在配刀时,只需在计算机上输入分条宽度及条数等参数,计算机自动挑选那些能在一个基本单元内“+”“-”抵消,总误差尽可能为零的刀片,复合橡胶圈和调整环,并把它们的“0”,“+”,“-”和数量告诉配刀者,由配刀者根据软件提示直接配刀,效率和精度大大提高。

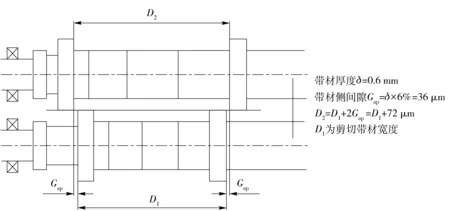

5.2.3 侧间隙控制

如图4所示,每个剪切单元的宽度由4部分组成:2片圆盘剪刀片、上下刀侧的间隙、复合橡胶隔离圈、调整环。在刀片、复合环、调整环精度保证的前提下,影响剪切毛刺的主要因素有刀片侧间隙和上下重叠量。

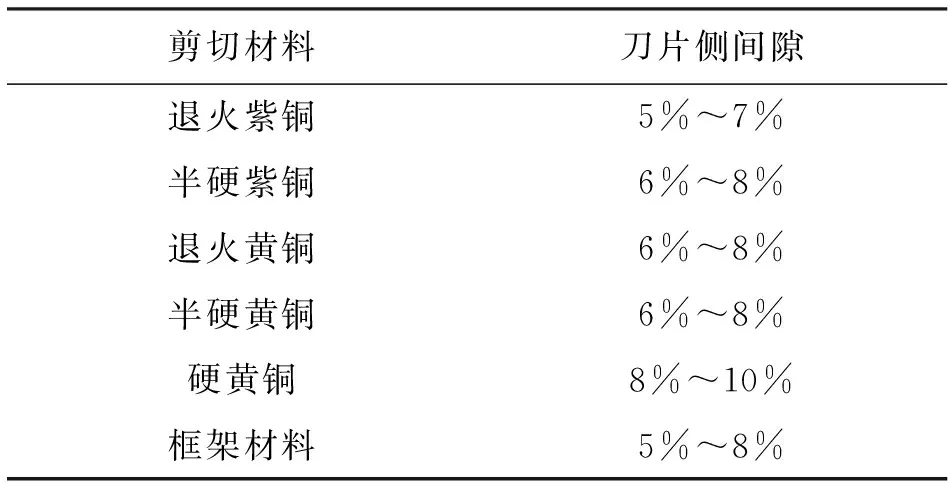

图4 剪切单元组成

侧间隙往往和剪材料性能(屈服强度和韧性)、厚度有着非常密切的关系。通常情况下软料侧间隙要比硬料要小,主要是硬料塑性变形区小,剪切力更容易向剪切力方向传递,减小侧间隙可以减少塑性变形区,毛刺可以得到有效改善,但侧间隙过小会形成挤出的毛刺,过大会产生拉出的毛刺。通过实践研究,从软态到硬态的铜带,侧间隙可选择其厚度的3%~25%,见表3。

表3 部分铜带剪切常用间隙参考值

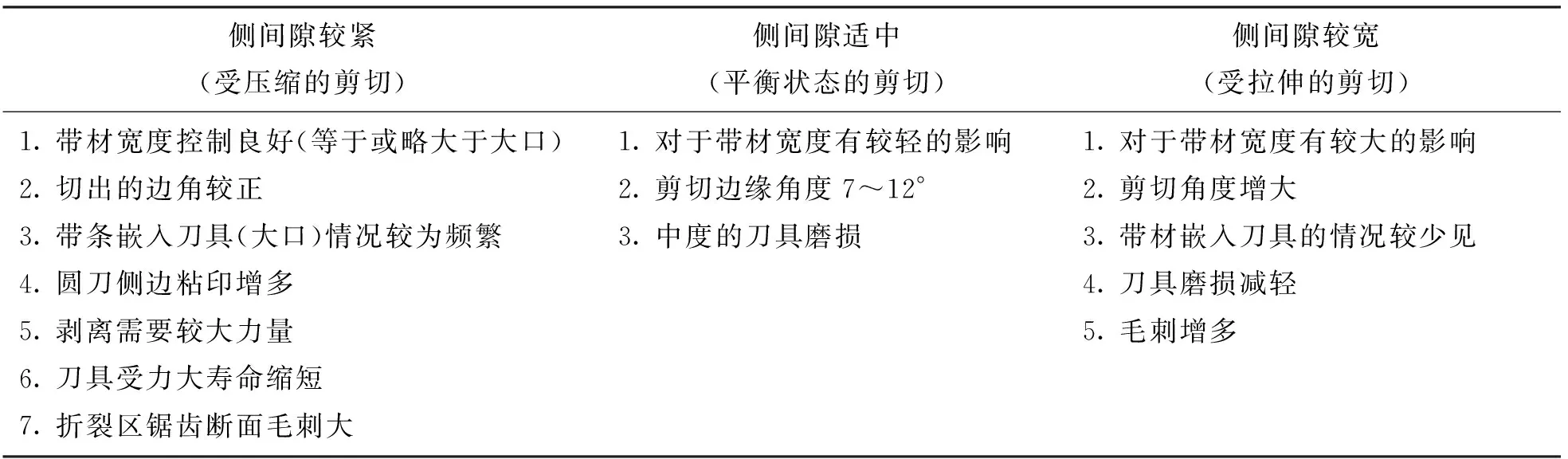

适中的水平间隙和过紧、过松间隙对剪切毛刺有不同程度的影响,见表4。

如剪切C19200牌号厚度0.381 mm铜带,侧间隙控制在0.015 mm,就可实现毛刺高度在0.01 mm内,完全能达到用户要求。

5.2.4 重叠量选择

圆刀的垂直间隙即上下圆刀的重叠量。通常应把重叠量给定最小,只要每条料都被切开即可,有时出现传动侧切开操作侧未切开的现象,主要是刀轴平行度出现了问题。

板带材厚度从0.2~1.2 mm时,重叠量随厚度增加而增加,约为料厚的1/4~1/2;厚度1.2 mm时,重叠量最大,约为0.6 mm。当超过1.2 mm厚度时,重叠量随厚度增加而减少。当厚度达到约3 mm时,重叠量为零,达到3 mm以上时,重叠量为负间隙,即上下刀片互相离开。

例如:厚度在0.2以下薄带材,重叠量约为0.05~0.1 mm。若选择重叠量过小,就会产生毛刺。选择不合理的重叠量,会对橡胶环产生严重的挤压,轻则影响橡胶环寿命(橡胶环延展永久变形),重则会使刀轴弯曲、偏心,最后造成刀片水平间隙改变,这样,带材边部产生毛刺更大。

表4 侧间隙对毛刺影响比较

5.2.5 橡胶环尺寸控制

橡胶环外径大小选择也很关键,外径不合理搭配会对带材产生一定的预压力,使带材剪切前产生一定变形量,从而使剪切过程中产生毛刺,尤其对于软态料比较明显。例如:剪切0.1 mm软态带材时,刀片外径Φ250 mm,雌刀橡胶环为Φ250.1 mm,雄刀橡胶环为Φ250.3 mm;剪切0.6 mm软态带材时,刀片Φ249 mm,雌刀橡胶环为Φ248.7 mm,雄刀橡胶环为Φ250.3 mm,就可以实现带材剪切毛刺最小。

6 结束语

通过合理的刀轴调整及配刀模式,消除了影响毛刺超标的软硬件因素,实现了剪切框架材料毛刺高度始终保保持在≤0.015 mm内的目标,对于研究调试同类设备和其它软硬态料剪切质量控制具有一定借鉴意义。

[1] 邹家祥.轧钢机械[M].北京:冶金工业出版社,2005.

[2] 梁治明,丘侃.材料力学[M].北京:高等教育出版社,1993.

[3] 钟卫佳.铜加工技术实用手册[M].北京:冶金工业出版社,2007.

Study on Controlling the Side Burr of Electronic-frame Copper Alloy

ZHU guo-quan, WANG Yan-hui, SHI Yun-tao

(Chinalco Central China Copper Co., Ltd., Huangshi 435005, Hubei China)

Through the study on the problem of 650 slitting shaft system and selection of distribution method, this paper proposes the reasonable solution on adjusting cutter shaft and distribution mode, solving the side burr when slitting frame copper strip.

slitting shears; cutter shaft; distribution mode; burr

2013-10-21

朱国权(1972-),男,贵州金沙人,工程师,大学本科,主要从事铜加工设备管理及机械技术工作。

王延辉(1984-),男,河南洛阳人,工程师,大学本科,主要从事机械技术工作。

TG146.11

B

1003-8884(2014)01-0020-06

石运涛(1974-),男,河南洛阳人,技师,主要从事剪切技术工作。