铁路槽车自控装车系统选型分析

(中国石化 洛阳分公司,河南 洛阳 471012)

铁路槽车自控装车系统选型分析

李吉香

(中国石化 洛阳分公司,河南 洛阳 471012)

通过对以定值控制器为控制核心的小鹤管自动控制装车和以PLC为控制核心的小鹤管集中自动控制装车的优点与缺点进行对比分析,找出合理的小鹤管自控装车模式,为以后小鹤管自控装车系统的改造与选型提供依据。

定值控制器;自控装车系统

0 概述

铁路槽车装车现已逐步由人工看液面、人工进行检尺计量发展为自动控制装车。目前国内较为常见的两种小鹤管自动控制装车模式是:集散式自动控制装车系统和集中式自动控制装车系统。

集散式自动控制装车系统是以微处理器(或定值控制器)为基础的集中分散型控制系统。其主要特性是它的集中管理和分散控制。其基本思路是把集中的计算机控制系统分解为分散的控制系统,有专门的过程分散控制装置,并从模拟电动仪表的操作习惯出发,开发人—机间良好的操作界面,用于操作人员的操作监视。同时,为了使操作站与过程控制装置间建立数据的通信,建立了数据的通信系统,使室内计算机与室外控制器之间的部分数据能相互传递。

PLC集中自动控制装车系统是以PLC为控制核心,其PLC与上位机采用TCP/IP协议,用一根网线连接,将PLC采集的各种信息数据传输给室内的计算机,通过计算机显示并控制操作,PLC的选型与其控制的点数相对应。

1 两种控制系统的结构与控制原理

1.1 集散式自动控制装车系统结构

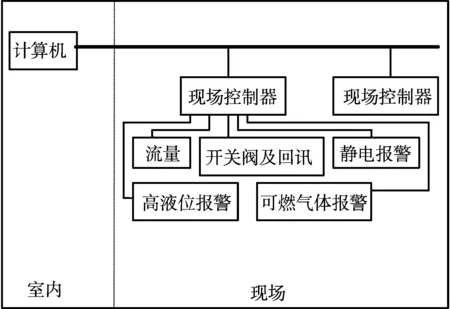

集散式自动控制装车系统结构如图1所示。

1.2 集散式自动控制装车系统控制原理

图1 集散式自动控制装车系统

现场控制器自动控制装车系统主要由室内PC机和室外(现场)多个控制器组成。以分散的现场控制器(科技公司自行研制的单片机或小型PLC)为控制核心,现场控制器与室内上位机的连接方式采用现场总线方式,由RS-485标准总线来实现通讯,通讯接口采用光电隔离技术,总线最多连接64台定值控制器。总线最大距离为1 200 m,连接电缆为屏蔽双绞线。系统通过现场总线,收集现场定值控制器数据,并将数据传输至中心控制室内计算机,在计算机上显示现场状态,并通过计算机控制现场定值控制器实现开关阀的操作,生成记录,以供查阅。现场控制器本身为集成芯片,内设有流量采集芯片、回讯信号处理芯片、阀门开关控制芯片等小型单片机或小型PLC,在控制器上设有多个控制按钮(如设置、修改、确认、复位、启动等),每个按钮有其特定的功能,可独立对单个鹤位进行操作,完成一节槽车的充装任务。现场控制器也可以与室内计算机结合,将采集到的现场数据(流量、开关阀回讯、高液位报警等),通过485通讯总线传输,由RS-232信号转换器进行转换连接至室内计算机,由室内计算机完成数据显示及对现场进行批量装车操作与监控。

1.3 PLC集中自动控制装车系统结构

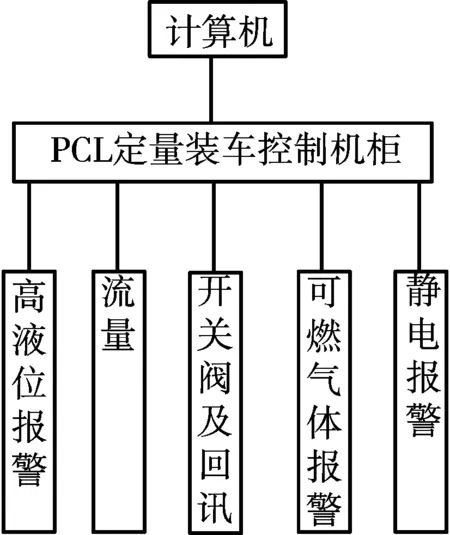

PLC集中自动控制装车系统结构如图2所示。

图2 PLC集中自动控制装车系统结构图

1.4 PLC集中自动控制装车系统控制原理

PLC自动控制装车系统的控制部分全部在室内,主要由主板和扩展单元组成。包括CPU单元、电源单元、ID单元、DO单元、A/D单元等,安装在室内PLC机柜内,是整个控制系统的核心,现场的流量计信号、阀门开关信号、高液位报警信号、现场就绪信号等通过仪表信号线接至PLC的输入端进行装车时过程控制,包括读取流量计信号,控制阀门装车等,并保护系统安全运行。PLC设有通讯接口,可与上位计算机进行实时通信,将其各种信号传送给上位计算机,以便远端对整个系统运行进行监控、显示和管理。

2 两种控制系统基本性能比较

2.1 两种系统工作的稳定性比较

影响控制系统工作稳定性的因素除仪表元件本身的质量问题外,主要影响因素有:温度(高温或低温)、湿度、油气腐蚀、灰尘等。

PLC集中式自动装车控制系统:因PLC的各类元件及端子柜均在室内,其影响仪表元件的使用寿命和工作稳定的环境因素(如温度、湿度及油气腐蚀等)稳定可控,故系统运行较为稳定。现场控制器集散式自动装车控制系统:现场控制器的控制核心在现场,而大多数成品油充装现场为露天(或简易棚),其控制器上各种仪表元件(主板、芯片等)易受到现场环境的影响,夏季高温、冬季的低温均会对现场控制器的控制误差造成影响。现场控制器安装在现场一个防爆控制箱内,因检修或维护经常需要开盖,或因人为因素,控制器盖盖不严,会有油气进入到控制器内腐蚀主板及芯片,导致控制器故障。

2.2 两种系统的系统造价对比

两种控制系统所需共同的设备(如流量计、装车鹤管、装车气动阀、高液位报警开关等)在此不计算在系统造价中。其中,PLC集中式自动装车控制系统主要包括:①控制系统组态费用。内包括PLC一套(包括CPU、存储器、电源、各种扩展卡件)、相应编程软件、计算机、打印机、PLC机柜及端子柜数个,其鹤位数不同,PLC选型不同,其卡件数量不同,报价有很大的差异。②多种较大量的信号电缆、电源电缆及仪表槽盒等材料费用。③包括放电缆及安装仪表槽盒的施工费用。现场控制器集散式自动装车控制系统主要包括:①控制系统的组态费用。内包括现场控制器数个、计算机、打印机、操作台等。②电源电缆1根、信号电缆1根等材料费用。③放电缆的施工费用。两种系统的基本造价均与现场安装的装车鹤位有关。假设现场至操作室位置最远400 m,最近100 m,现以10个、20个及40个鹤位为例来计算系统造价(一些小的耗材不计)。PLC集中式自动装车控制系统(西门子PLC为例)总造价为215万元。现场控制器集散式自动装车控制系统(以某公司自行开发的单片机为例)总造价为168.8万元。

2.3 两种系统的故障情况对比及系统维护工作量对比

控制系统的故障一般来自两个方面:一方面来自于外部设备(现场设备),另一方面来自内部系统的硬件部分。

2.3.1 集中控制系统故障缺陷分析

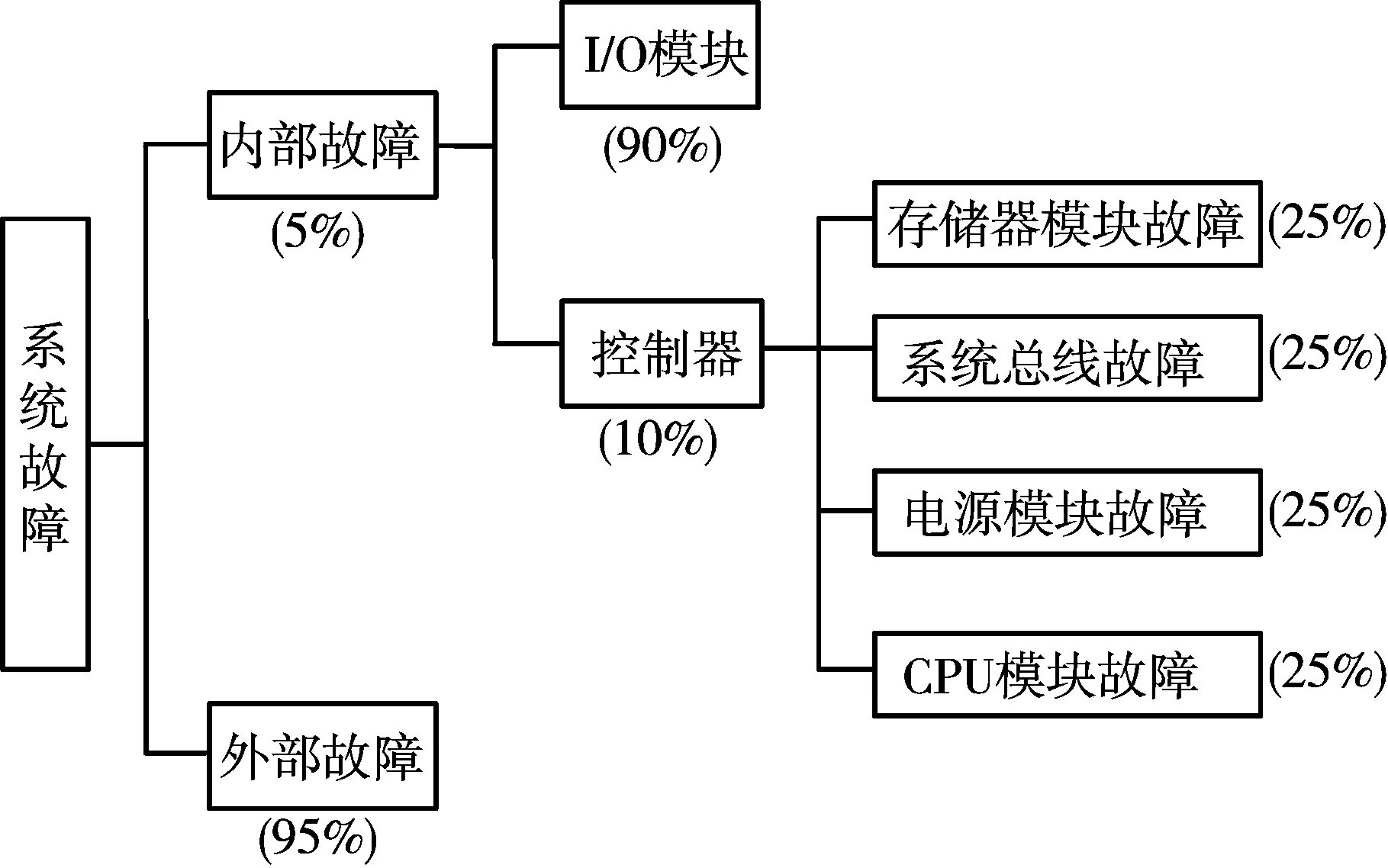

集中控制系统采用PLC为控制核心,而PLC技术使用广泛,制造技术成熟。根据PLC控制系统的故障理论分析,其PLC故障点分布图如图3所示。

从图3可以看出,PLC本身的内部故障率很低,且PLC对其本身发生的故障具有一定的自诊断功能,其通过PLC中各单元信号灯的指示状态,可以判定故障原因。因此,PLC控制系统具有故障率低,故障判断容易、维护简单的特点。

2.3.2 分散式控制系统故障分析

分散式控制系统的控制核心一般为某公司自制单片机,其控制器的组成包括有:控制按钮、控制芯片(CPU、流量、信号、高液位报警等)、接线柱、电源等。其内部故障包括控制按钮故障(5%)、控制芯片故障(90%)、其它故障(5%)。从某公司24个鹤位的分散式控制系统在实际使用过程中发生故障来分析,主要有以下两个方面的缺陷:①系统自诊断功能差,系统故障原因判断难。系统出现故障表现出来的均为通讯故障,即某一个控制器出现通讯故障后,在操作室内不能实现自动控制。若正在装车出现通讯故障,顺时流量和累积流量均会消失,对装车作业安全影响很大。其故障现象很简单,但导致通讯故障的原因却很多。其中任何一个按钮不到位、芯片上有损坏、接线松动等都可能导致系统通讯故障,而系统不能自诊断出故障来源。每次故障都要对所有芯片进行一次插拔、测量,对所有接线柱进行检查处理等,处理完正常后,却并不知道问题根源,不能彻底排除故障。且下一次故障还是不知道怎样正确迅速处理。②定值控制器纠错功能差,系统故障处理时间长。现场控制器的传输方式为一条信号线接多个现场定值控制器。一般情况下,一个栈台同一种装车作业敷设一条信号线,其每单个鹤位的控制器信号线从这条线路上并接。现场定值控制器主板纠错功能不好,当某一个鹤位(即某一个控制器)出现故障时,计算机有可能读取数据错误,而在其它鹤位上显示错误或全体鹤位均显示故障,导致根本不能正确判断到底是哪一个定值控制器出现故障。故每次出现故障时,要依次逐个断开定值控制器来判断究竟是哪一台定值控制器出现了问题,等找到故障定值控制器时几个小时已过去了,对故障定值控制器检修又要几个小时去判断是哪一个芯片或接线等故障。这样下来有时要花两三天时间来检修。

图3 PLC故障点分布图

2.4 两种系统性能比较

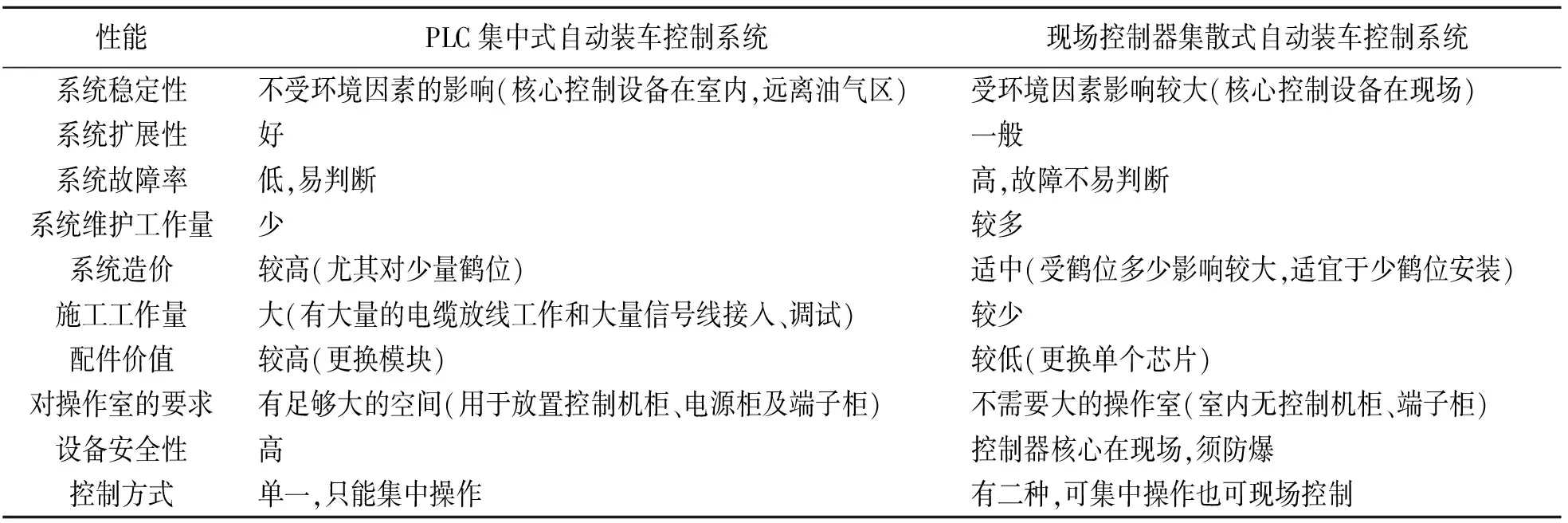

从以上分析可以得出两种系统的性能比较,如表1所示。

表1 两种系统性能比较

3 结论

通过两种系统的优劣进行分析,我们可以看出,两种系统各有其优缺点,在选择具体的操作系统时,应根据现场条件合理选择。笔者认为可选择现场定值控制器集散式自控装车系统有如下几种情况:①设计能力低于9万t/a的生产任务;②操作室位置限制(或只需现场操作),施工工期紧,鹤位数少于10个。可选择PLC集中自控操作系统的有如下情况:①栈台长、出厂生产任务量大,鹤位数超过10个以上,需批量作业的。②远程控制,即操作室与现场超过1.2 km以上的。

2013-12-28

李吉香(1973-),女,工程师,国家注册安全工程师,从事安全管理工作,电话:13938807354。

TQ056.22

B

1003-3467(2014)02-0051-03