表面工程技术在海洋工程装备中的应用

徐丽萍,毛 杰,张吉阜,邓畅光,刘 敏,周克崧

(广州有色金属研究院,广东 广州 510650 )

1 前 言

21世纪是海洋的世纪,争夺世界海洋权益及深海资源是本世纪世界海洋强国与临海国家的一项重要战略行动。随着陆地资源的日渐枯竭,开发海洋资源特别是深海资源已成为我国的重要战略举措之一。开发海洋资源离不开先进的海洋工程装备。然而,我国的海洋工程装备制造业仍比较落后,在海洋工程装备建造领域还处于制造低端产品的第三阵营。材料特别是某些关键部件的性能达不到要求是重要原因之一。因此,开发先进海洋工程材料已迫在眉睫。

海洋环境非常苛刻,在《ISO-12944典型腐蚀环境分类表》中,海洋环境是腐蚀等级最高的腐蚀环境。此外,海洋资源的深入开发还要求有关的设施、设备及某些关键部件能够在极端恶劣的工况(高温、高压、高湿、高速、严重的磨损、冲击等)下长期安全稳定的运行。因此,为保证海洋平台、系统或设备的可靠性和安全性,海洋工程装备对材料的性能特别是其表面性能提出了更高的要求。然而,单靠提高基体材料自身的性能来满足其在这种苛刻环境下的服役需求在某些情况下几乎是不可能的。所以,表面工程技术是满足某些性能要求的重要手段。表面工程是将材料表面与基体一起作为一个系统进行设计,利用表面改性技术、薄膜技术和涂层技术使材料表面获得材料本身没有而又希望具有的性能的系统工程。表面工程技术能够在不破坏材料自身性能的前提下,对材料表面性能进行强化或再生,使材料或部件表面具备耐磨、耐蚀、抗氧化、耐热、绝缘、密封和隔热等性能中的一种或几种。此外,采用先进表面工程技术实现关键部件再制造,是满足海洋资源开发过程中高效经济要求的有效手段。因此,应用表面工程技术来提高材料表面性能,是满足海洋工程装备使役要求的行之有效的方法;是保证海洋工程装备关键件可靠性、安全性的不可或缺的技术手段;也是提高我国海洋工程装备整体水平的重要途径。

本文对海洋工程装备中涉及到的表面工程技术进行了汇总。着重介绍了表面工程技术在大型钢铁结构件的防护、关键部件的表面强化、抗空泡腐蚀和冲蚀涂层、电偶腐蚀防护、关重件的再制造、钛及其合金的防护及替代镀镉技术中的应用和发展现状。

2 大型钢铁结构件的防护

长期暴露在海洋环境中的大型钢铁构件,如钢结构桥、海上钻井平台、舰船的钢结构等会受到不同程度的腐蚀和侵蚀。由于锌、铝、锌-铝涂层的电极电位均负于钢铁,故对钢铁结构能起到阴极保护作用。热喷涂此类涂层作为钢铁构件的防护始于20世纪20年代[1]。目前,在欧洲、美国、日本等发达国家仍广泛用其作为钢铁结构件长效防腐的方法[2-4]。我国应用这种技术约有半个多世纪,例如1964年喷涂锌防护淮河蒋坝三河闸63孔闸门[5]。迄今为止,已在水工闸门、船体、海洋平台钢结构、码头钢管桩、桥塔、钢箱梁等结构中应用。根据实际工程情况,通常将锌、铝或锌-铝防护层与封孔防锈层和防老化面漆层结合,形成多层防护体系,目前已获得较好的防护效果[6-7]。与国外相比,我国利用锌、铝涂层的防腐蚀技术起步较晚,应用比例也远低于发达国家,还有待于进一步推广应用。此外,相关的防护标准与评价方法也有待进一步完善。

3 关键部件的表面强化

海洋工程装备关键部件,如柴油机气缸套、曲轴、艉轴(尾轴)、船舶液压系统、钻井泵等,服役于腐蚀、高磨损、高温、高压等环境条件下,为了满足这类部件的服役需求,必须要对其进行表面强化处理,增强其耐磨、耐蚀性能。

3.1 先进热喷涂技术

电镀硬铬是海洋工程装备关键部件传统的表面强化技术之一。但是,应用这种技术的过程中会释放大量Cr6+,造成严重的环境污染;另一方面电镀硬铬涂层也有其性能上的不足,如其硬度远不及某些金属陶瓷材料,存在氢脆和裂纹,工作温度较低难以满足现代机械高温、高速、高腐蚀环境的工作要求。因此,有必要开发新的技术工艺来替代它。

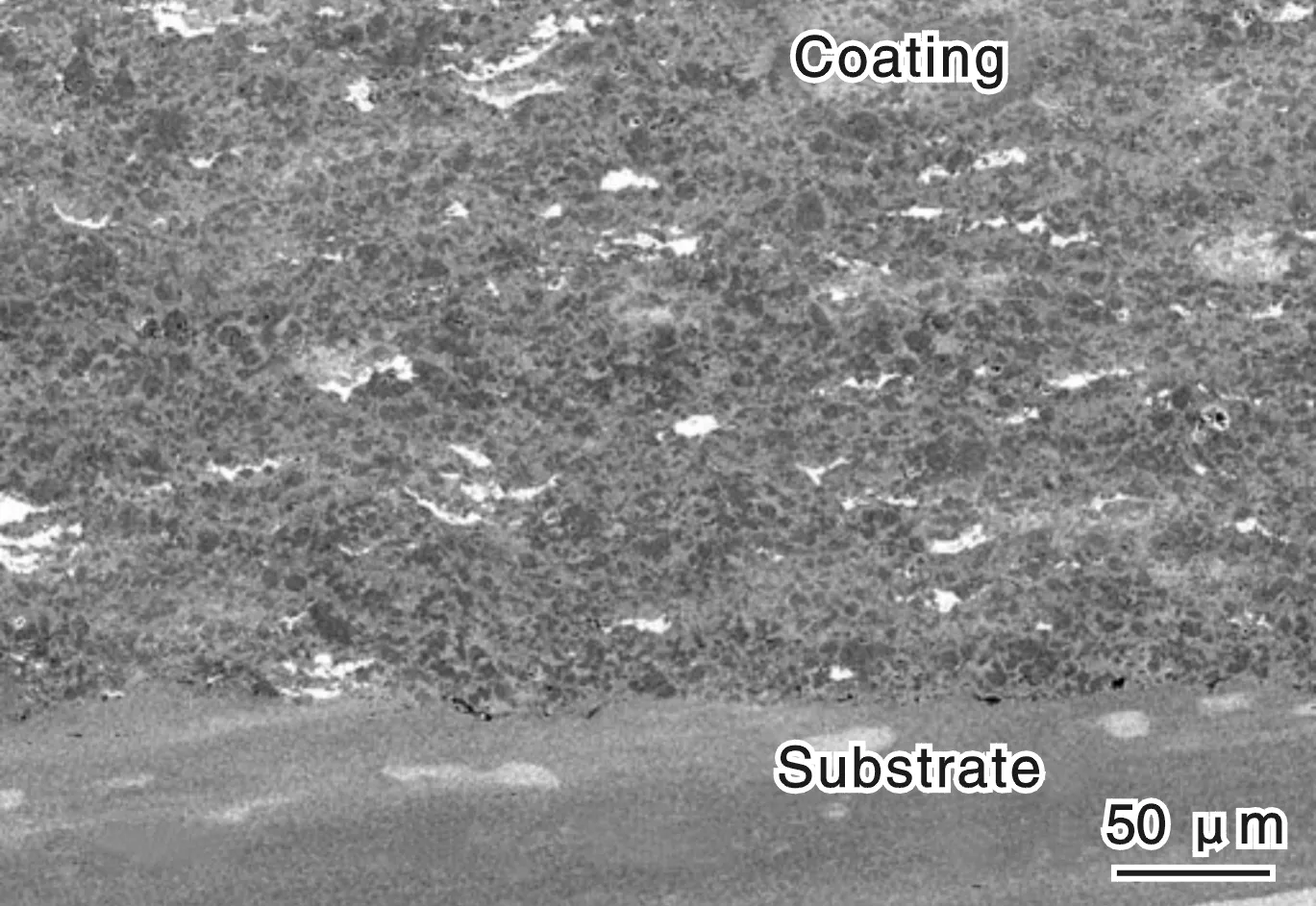

热喷涂技术是一种环境友好、高效、应用前景广阔的现代表面强化技术,利用热喷涂技术在部件基体上沉积金属、陶瓷、金属陶瓷等涂层,可以获得理想的复合涂层制品。近年来,热喷涂技术朝着高能高速喷涂方向发展,基于超音速火焰喷涂(HVOF)技术在制备高性能涂层方面表现出明显的技术优势。通过超音速火焰喷涂制备的碳化物金属陶瓷涂层,如NiCr-Cr3C2(如图1所示)和WC-Co具有优良的耐磨耐蚀性能,同时超音速火焰喷涂技术具有沉积速度快、生产效率高等工艺特点,成为最有可能替代电镀硬铬的工艺。国内外学者对超音速火焰喷涂制备金属陶瓷涂层做了大量研究。

图1 NiCr-Cr3C2热喷涂层的截面形貌Fig.1 Morphology of the cross section of a NiCr-Cr3C2 coating

文献[8, 9]研究了粉末尺寸对耐磨性能和屈服强度的影响。结果表明,含有小尺寸碳化物颗粒的细粉制备的WC涂层的耐磨性能好、屈服强度高。Michaela K[10]以Al2O3和SiO2沙砾作为磨损介质,研究了热喷涂WC-Co和NiCr-Cr3C2涂层在高低不同载荷条件下的摩擦磨损性能。研究发现WC涂层在不同载荷条件下的磨损率相差12.3倍;而NiCr-Cr3C2涂层则只相差6.3倍。文献[11]以飞机起落架为应用对象进行了研究,使用HVOF技术在300 M超强钢基体上制备了WC-17Co和WC-10Co4Cr涂层,并对涂层的电化学和抗中性盐雾腐蚀性能进行了研究。NaCl溶液中的电化学测试表明,WC-10Co4Cr涂层处理后的基体,其自腐蚀电位得到大幅度升高。400 h的盐雾腐蚀试验结果表明,两种涂层都提高了300 M钢基体的抗盐雾腐蚀性能。WC-10Co4Cr涂层由于引入的Cr元素形成Cr2O3陶瓷钝化相,从而提高了粘结相的自腐蚀电位,延缓了腐蚀介质向基体的扩散,因此表现出更好的抗盐雾腐蚀性能。美国Connecticut大学的 B. H. Kear和 P.R. Strutt 等人[12]首先应用热喷涂技术进行了纳米结构金属陶瓷涂层的制备研究,他们采用高速火焰喷涂制得了纳米结构WC/10Co涂层,而且该涂层还具有较高的硬度(HV18~19 GPa)和很好的结合强度。随后,纳米结构WC-Co涂层的制备引起了人们的兴趣,并进行了相关研究[13-16]。总的来说,通过合理控制参数能够获得纳米结构的 WC/Co 涂层,而绝大多数的纳米结构 WC/Co 涂层的性能(硬度、韧性、耐磨性)都优于同成分的传统微米结构涂层。

3.2 先进薄膜涂层技术

以TiC、TiN、CrN、DLC为代表的碳化物基、氮化物基或金刚石类陶瓷薄膜具有高硬度、低摩擦磨损及优良的抗腐蚀等性能,大量用于石油、天然气工业中的关键部件,如心轴、抽油泵泵筒、传动轴等。薄膜涂层的制备主要是气相沉积的方法,包括物理气相沉积和化学气相沉积。

薄膜涂层技术涉及薄膜材料、沉积制备技术及薄膜的设计及选择等多个方面。以TiN薄膜为例,可通过选择适当的制备方法、工艺参数及热处理工艺等来控制薄膜的微观结构,如粒度、质地、孔隙率、密度等来获得性能优良的薄膜[17-19]。为了满足不断提高的实际应用需求,人们尝试通过添加第三元素实现TiN涂层的合金化,或者通过制备多层膜来提高薄膜层的综合性能,并取得了较好的效果。文献[20]通过在二元合金TiN中添加Al,大大提高了薄膜的硬度,可达到3000 HV0.05,显著减少了磨损。氧化试验证明(Ti,Al)N较TiN有较好的耐剥落性,从而显示出较好的耐磨性能。此外,由于Al在空气中可形成保护性的Al2O3层,能够减少涂层的进一步氧化,从而可将使用温度提高到700 ℃左右。与TiN比较,(Ti,Al)N可得到较细的晶粒组织,减弱柱状生长,从而可改善其耐电化学腐蚀性能。文献[21]通过加入第三元素C,形成同样是面心立方结构的Ti(C,N),可提高涂层的硬度,获得优异的耐磨性能。M.M.Lacerda等[22]通过引入不同材料的纳米薄层与TiN薄膜交替沉积,迫使TiN重新形核,以获得一个细小、具有等轴晶微观组织的TiN涂层,周期性地干扰TiN涂层的生长。Y.H.Chen[23]等通过双阴极非平衡反应磁控溅射方法获得TiN/SiNx多层涂层,利用无定形的SiNx周期性地干扰TiN涂层的生长,消除了TiN的柱状结构,得到的TiN/Six多层涂层,界面光滑,显示出细的等轴晶结构,最高硬度超过45 GPa。

3.3 激光表面强化处理

激光表面处理是采用大功率密度的激光束,以非接触的方式对金属进行表面处理,在材料表面形成一定厚度的处理层,从而改变材料表面的结构,获得理想的性能。激光表面处理可以显著提高材料的硬度、强度、耐磨性、耐蚀性等一系列性能,从而延长产品的使用寿命和降低成本。激光表面强化技术主要可分为激光淬火、激光冲击硬化、激光合金化与激光熔敷四类[24]。

激光表面强化技术较为适用钢铁材料和铸铁材料。其中,激光淬火可用于海洋工程装备轴承圈、阀座、曲轴活塞环、齿轮等部件的表面强化,特别是对工件中的特殊部位,诸如槽内壁、槽底小孔、深孔、盲孔、长筒腔内壁等,有明显优势;激光冲击硬化可用来强化精加工工件的曲面,如齿轮、轴承的表面,以及用于局部强化焊接件;激光合金化与激光熔敷可用于电接触开关、发动机涡轮叶片、灰铸铁阀座等部件。

3.4 等离子碳氮共渗+离子氧化复合处理技术

钻井平台的桩腿升降装置的齿轮和齿条、定位销,起重机的臂销、缸销、普通销、销轴等部件发生腐蚀、磨损后极易导致部件锈死,使用寿命缩短,造成严重的危害。这类部件通常采用结构钢制作,为了使其具备耐磨、耐蚀性能,除了选用和研制高性能材料之外,采用表面工程技术实施于材料表面以改变其耐磨、耐蚀性是通常采用的方法。

以往对结构钢采取如表面淬火、氮碳共渗结合发黑、磷化、电镀等防锈处理,或盐浴氮化后抛光再进行氧化的表面处理工艺(简称QPQ盐浴复合处理)来提高其耐磨、耐蚀性能。但是这些方法都存在环境污染问题,难以得到广泛应用。

20世纪90年代国外兴起的结构钢表面离子氮碳共渗+氧化复合处理技术(国外称其为PLASOX技术或IONITOX技术),即能提高结构钢的耐磨耐蚀性能,又较好地解决了环境污染的问题,同时还具有处理周期短、能源消耗低、设备成本比较低的特点[25-26],成为极具潜力的提高结构钢表面综合性能的处理技术。国外已将这项新技术成功地应用于用中碳结构钢制成的机械零部件的表面耐磨耐蚀处理。国内对这项技术进行了研究和应用还比较少。文献[27]对45钢进行了离子氮碳共渗与氧化复合处理。结果表明,处理后的45钢表面硬度和耐蚀性能都有显著提高,其耐蚀性能可以和奥氏体不锈钢的相媲美。

4 抗空泡腐蚀和冲蚀涂层

流动液体在一定温度下降低压强使其汽化的过程称为空化,空化在液体中形成球形空穴称为空泡。空泡受流体压力变化影响发生溃灭,大量空泡溃灭会产生很大的瞬时压强,往往还伴有发热、发光和发声等现象。当溃灭发生在固体表面附近时,不断溃灭的空泡会产生高压反复作用,破坏固体表面,这种现象称为空泡腐蚀也叫空蚀[28]。19世纪末,空蚀现象首次在船舶螺旋桨上被发现,其后又在很多部件上出现,如水轮机转轮、舰/船舵、阀、液压泵、柴油发动机等。空蚀的存在会导致部件过早失效,甚至产生重大事故。特别是对于高速螺旋桨(高速舰艇的重要动力部件),海水的空蚀和海洋泥沙的冲蚀会导致其使用寿命严重缩短,无法满足高速舰艇的使用要求。因此,急需寻找海洋环境下抗空蚀和冲蚀的有效方法。

采用抗空蚀性能好的材料制备涂层是抗空蚀的一种有效方式。在过去几十年的探索和研究中,CrMnB、镍基钨钴合金、NiCrSiB合金、掺WC自熔合金、WC-Co等涂层都被进行过研究,并且有些涂层已有工业应用。随着对材料性能的深入了解,人们发现钛镍(NiTi)形状记忆合金以其自身的超弹性效应展示出了优异的抗空蚀和腐蚀性能,成为最具潜力的抗空蚀材料[29]。但是,NiTi合金的制备成本高,加工难度大,特别是加工异形面的螺旋桨,从而大大限制了其应用。由于空蚀和冲蚀主要发生在材料表面,因此采用涂层技术在基体表面获得NiTi合金涂层是一种潜在的经济而有效的方法。

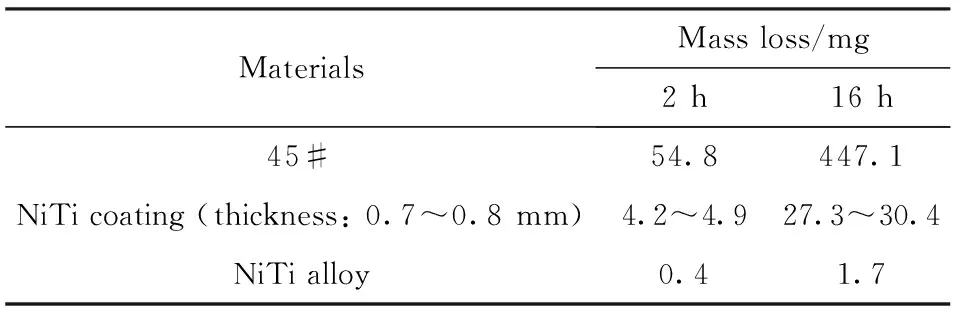

广州有色金属研究院于20世纪80年代就开始了NiTi合金涂层的研究工作,是国内最早进行相关研究的单位。早期的研究采用低压等离子喷涂(LPPS)技术在青铜基体上制备NiTi合金涂层,该涂层使青铜基体的耐空蚀性能提高两倍多[30]。近些年,采用真空等离子喷涂(VPS)、低压等离子喷涂与激光发射源结合、冷喷涂、超音速火焰喷涂等方法制备NiTi合金涂层的研究也见诸报道[29, 31-33]。如,Hiraga H[32]等利用激光等离子体混合喷涂(Laser plasma hybrid spraying, LPHS)在钛合金表面制备NiTi涂层,发现富Ni涂层的抗空蚀性能优于等原子比的NiTi涂层,分析认为NiTi奥氏体相的超弹性与富Ni相的高工作硬化能力导致其具有高抗空蚀性能。Stella J[29]等进一步研究发现,采用预合金化处理利用NiTi合金粉末制备的真空等离子喷涂涂层中非形状记忆相的含量降低,表现出更好的抗空蚀性能。NiTi合金及其热喷涂涂层与45号钢的抗空蚀数据见表1。为了进一步提高涂层与基体之间的结合强度、涂层的致密度、耐蚀性,人们也对NiTi合金涂层的后处理工艺,如热处理工艺、激光合金化处理进行了研究。文献[34]的研究发现富Ti的Ni-Ti合金时效时不可能硬化沉积出Ti2Ni相,富Ni的NiTi合金时效析出顺序为:Ni4Ti3→Ni3Ti2→Ni3Ti。文献[35]以Ti/Ni粉为热喷涂粉末,采用冷喷涂工艺制备了Ti-Ni涂层,喷涂态涂层为单质Ni、Ti。涂层经550 ℃热处理后出现了Ti2Ni、Ni3Ti相,650 ℃时才开始析出NiTi相;当热处理温度达950 ℃时,NiTi相的数量最多。文献[36]采用激光处理方法对LT-HVOF喷涂的Ti-Ni涂层进行后处理,激光处理后的涂层致密度明显提高,单质Ti和Ni发生合金化,形成NiTi主相和树枝状Ti2Ni相。文献[37]报道了通过激光重熔方法增加NiTi和Ti2Ni中间相来提高NiTi合金的耐磨性能。

表1 NiTi合金及其涂层与45号钢的抗空蚀数据

经过科研人员的不懈努力,NiTi合金涂层的制备工艺和涂层性能均取得了长足的发展,但是迄今该涂层还未完全从实验室走向实用化。

5 电偶腐蚀防护涂层

电偶腐蚀是指异种金属在同一电解质中相互接触时,由于腐蚀电位不相等,存在电偶电流,使电位较低的金属溶解速度增加,电位较高的金属溶解速度减小的现象。海水是一种强电解质,很容易和不同材料构成回路而导致电偶腐蚀的发生,进而诱导甚至加速应力腐蚀、点蚀、缝隙腐蚀、氢脆等情况的发生。在海洋工程中,由于电偶腐蚀引起的事故屡有发生,不但造成重大经济损失,还会产生人员伤亡的重大事故。因此,加强电偶腐蚀控制,是保障海洋工程装备整体可靠性、安全性的必要措施。

海洋工程中的电偶腐蚀防护涂层是从电绝缘隔离的角度提出的防护措施。即对所有异种金属/合金的接触面均用绝缘材料做垫圈或涂层加以防护。对于普通部件来说,可以采用绝缘材料涂覆在偶对接触面。但对于承载载荷和/或有相对运动的关键部件,如天然气管道弯头和连接部位、海底电缆接头,海上风力发电的电子元器件、电路接口、潜艇进气口部件等则要求兼具绝缘、耐磨和防腐性能的涂层。采用热喷涂技术喷涂绝缘陶瓷涂层能够实现这一目的。

典型的绝缘陶瓷材料包括Al2O3、SiO2、TiO2、ZrO2、CaO、MgO、Si3N4等。其中Al2O3陶瓷介电常数大,体积电阻率大,介质损耗小,耐热冲击强度大,具有电子器件应用绝缘材料的所有良好性能。此外,Al2O3涂层还具有良好的抗磨、耐磨和耐腐蚀等性能。因此,采用Al2O3有望获得性能优异的电偶腐蚀防护涂层。

对Al2O3陶瓷涂层的研究,大致经历了Al2O3涂层、Al2O3-TiO2涂层和纳米Al2O3涂层等阶段。单一的Al2O3陶瓷涂层韧性差、容易出现开裂和脱落。由于TiO2陶瓷涂层具有非常低的孔隙率、耐磨性能好,韧性好,使得Al2O3-TiO2涂层比单一Al2O3涂层的质量有所改善。随着热喷涂技术制备纳米涂层材料的研究和发展,研究人员又成功制备出了纳米Al2O3、TiO2及Al2O3-TiO2涂层[38]。其中,纳米结构Al2O3-TiO2涂层具有优良的抗磨损性能,并显示良好的韧性和吸纳应力的能力, 其粘结强度是传统涂层的2倍,抗磨损性是它的3~4倍,抗冲击性能也得到很大提高[39-44]。

纳米Al2O3-TiO2陶瓷涂层最先在美国得到应用。刚进入21世纪,由Inframat公司生产的涂层就获得了美国海军的应用证书。到2002年,该涂层已被广泛应用于美军军舰、潜艇、扫雷艇和航空母舰设备上的近百种零部件(包括潜艇上的进气和排气阀件,潜艇舱门支杆,航空母舰用电机和油泵的轴,扫雷艇上的主推进杆,气体透平机的螺旋泵转子和燃料泵部件等)[45]。

目前,该涂层在我国的应用多集中在包装、印刷、核能、冶金和矿山领域。

6 关键部件的再制造

再制造是以装备全寿命周期理论为指导,以实现废旧装备性能提升为目标,以优质、高效、节能、节材和环保为准则,以先进技术和产业化生产为手段,对废旧装备采用一系列技术措施后使之性能达到或高于原装备新品性能的工程活动。

海洋工程中大量关键部件,如钻井系统中泥浆泵(缸套和活塞)、钻杆、钻头、钻铤、扶正器、球阀等部件,舰船装备的动力系统包括主机(一般采用柴油机、燃气轮机、柴电动力或核动力形式)、传动系统、轴系、推进装置等,在工作过程中受到振动、转动、滑动、冲击、各种磨损、腐蚀、剪切等作用,载荷复杂频率高,导致这些部件故障率较高,有些甚至未达到使用寿命就提前报废,从而影响工程作业的正常进行,甚至影响整个系统的可靠性。此外,海上作业环境和条件特殊,石油钻井开采设备一旦损坏,更换周期长,备用零部件稀缺,设备停滞影响进度和效率,造成很大的经济损失。因此,针对这类关键部件进行再制造,特别是现场再制造,是保障海洋工程装备正常运行的经济而有效的手段。

海洋工程关键件再制造的目的是恢复尺寸、恢复功能(耐磨、耐热、耐蚀、抗冲击、减摩等功能),使再制造的部件恢复或提高性能,延长使用寿命。基于此,海洋工程关重件再制造主要涉及两方面:一是对于局部磨损失效部位进行强化再制造,二是对关键部件进行完整性的功能修复。实现这些再制造离不开表面工程技术。近年来,热喷涂、纳米颗粒复合电刷镀、离子注入、激光表面强化、等离子熔覆技术及纳米胶表面粘结技术等新工艺已应用于再制造领域,并取得了良好的效果。如,采用热喷涂技术修复大型船用柴油机汽缸套、排气阀、曲轴等部件[46-47]、石油化工领域的球阀、柱塞等[48];利用纳米颗粒复合电刷镀技术对汽车发动机的曲轴、凸轮轴、连杆,进口飞机发动机压气机叶片进行再制造[49-50];采用激光技术对轴类、齿类及发动机铸铁缸盖的再制造[51-54]。图2所示为采用激光技术对石油减阻器进行再制造。

图2 激光技术对减阻器进行再制造Fig.2 Remanufacture of a drag reduction device by laser technology

目前,我国的再制造产业以汽车发动机再制造居多,国防科技行业的重要部件也有涉及,如某主战坦克转向机构的“行星框架”[46]。但是与海洋工程装备相关的再制造还相对较少,因此未来再制造领域应加大对海洋工程装备关重件的再制造技术开发,特别是开发对于海上作业相关部件的现场再制造技术,有着更加重要的意义。

7 钛及其合金的表面改性

钛和钛合金以其密度小,比强度高及优越的耐海水腐蚀性能,正在越来越广泛的应用于海洋工程相关领域中,如舰船、深潜器、海水淡化装置,油气开采装置的灭火系统、钻套、锚定系统管道、海水管道系统、立管及冷却系统等。其中,海水淡化装置中的钛阀门、阀座等部件,由于阀门经常开关,不但受高浓度海水腐蚀,在开启时也受到磨损。特别是高压防硫采气井口的阀体与阀座——石油气的输送中的心脏关键密封部件,钛管变径转接头,在使用过程中将受到石油气的冲刷和腐蚀。然而,钛合金在还原性介质(诸如HCl,H2SO4)中不耐腐蚀,并且钛合金本身不耐磨损,如果不采用表面强化,在油气开采环境中使用寿命较短。一旦海上石油输送发生漏油,后果非常严重。因此,为保障系统的安全性,需要对钛合金关重件进行表面处理,提高其耐腐蚀、耐擦伤性能,从而提高其使用寿命。

等离子氮化处理是提高钛合金耐还原性介质腐蚀和耐磨损性能的有效技术。经等离子氮化处理后,不但钛材的表面硬度、耐磨性能及在还原性介质中的耐腐蚀性能得到大幅度提高,同时还可保持基体钛合金难能可贵的综合性能[55-57]。因此,这种技术已在美国海上石油气输送管的平板阀组件、石油输送管变径应力接头等得到广泛应用。

离子氮化钛部件在我国也得到应用,如脱硫的碱液循环管路上用的钛制阀芯、阀座、油气开采中的大面积阀板、阀座等。其中,最典型的高压防硫采气井口装置。通过自主探索离子氮化工艺研制的我国独特的离子氮化钛合金阀板、阀座,保障了天然气井的安全生产。与同规格美国的FMC-O.C.T阀板相比,具有更高的表面硬度和尺寸精度。

8 真空镀铝替代镀镉技术

海洋工程中钢铁材料的应用比例最大,制备钢铁材料的防护涂层一直倍受人们的重视。传统镀镉技术是钢结构件的主要防护手段。但是,镀镉技术会造成严重的环境污染,并且镀镉件容易出现镉脆、氢脆问题,严重降低基体材料的疲劳寿命。因此,发展防护性能优良、环保型的防护涂层技术来替代镀镉技术已成为国内外的共识。

铝涂层具有优良的防护性能,并且热喷涂铝涂层已用于大型钢结构件的防护中。但是,对于尺寸要求较高的部件,热喷涂铝的方法并不适用。欧美国家开发了等离子辅助蒸发镀铝和磁控溅射镀铝技术,能够获得致密、均匀的铝膜层,已应用在飞机起落架、螺钉、直升机撑杆等部件,还制定了相关的航空件镀铝标准。

我国也已将真空镀铝阴极保护用在航空的钛螺钉件上,并制定了相关的航标。但是,在民用及舰船上应用还鲜有报道。因此,将真空镀铝技术应用于海洋工程中关重件的防护还有待进行研究和探索。

9 结 语

应用表面工程技术赋予材料表面特殊的性能已成为发展先进海洋工程装备必不可少的手段。目前,我国在先进海洋工程装备开发领域比较落后,深海油气资源开发的高端装备还依赖进口。结合海洋工程装备的特点,应用于海洋工程装备的表面工程技术应在以下几个方面发展和提高:

(1)加强现有表面工程技术在海洋工程装备方面的适应性研究。由于海洋环境极端恶劣,大量海洋工程装备部件需要采取表面工程技术使之满足不同的服役要求。当前,面对如此大量的部件还没有形成有针对性的系统科学的技术工艺和解决方案。

(2)随着海洋工程应用对使用性能要求的不断提高,单一的表面技术往往满足不了工程应用对性能的苛刻要求,今后应加强复合技术的研究和应用,如热喷涂与激光熔敷等技术的复合。

(3)加强基础研究,建立系统、完善的表面工程技术工艺标准、涂层的质量检测标准,推广成熟技术的中试和产业化应用。

(4)进一步加强基础数据积累,为未来建立相关数据库提供基础。

参考文献 References

[1] Meyer W. Metal Spraying in the United States: a Jtst Historical Paper [J].JournalofThermalSprayTechnology,1996,5:79-83.

[2] Mandeno WL. Thermal Metal Spray for Bridges: a New Zeland Perspective[C]//SteelInnovationsConference2013. Christchurch:New Zealand, 2013.

[3] Li Y,Yang L, Li X,etal. Corrosion Behavior of Sparyed Zinc-Aluminum (ZZA) Coatings in Simulated Marine Environment [J].InternationalJournalofElectrochemicalScience, 2013,8:9 886-9 893.

[4] Bailey J, Porter F, Round M. Metal Spraying of Zinc and Aluminium in the UK [J].ThermalSpraying, 1989,2:145-151.

[5] Zhang Zhengquan(张政权),Wang Zaizhong(王在忠),Chen Guoyu(陈国虞).ExamplesofMetal-SprayPaintingUsedforAnti-CorrosioninMarineEngineering(海洋工程使用喷涂金属防腐蚀的几个实例)[C]. Nanchang: The National Marine Science and Technology Conference in Seventeenth Sets, 2012:87-98.

[6] Dong Caichang (董彩常), Sun Jinxiang (孙金香),Zhang Bo (张 波). 锌、铝涂层制备工艺的研究进展及其应用[J].MaterialsProtection(材料保护 ),2011;44:24-28.

[7] Chen Guoyu(陈国虞),Zhang Zhengquan (张政权),Wang Zaizhong(王在忠). 海洋大气中钢结构用锌铝伪合金喷涂层防腐蚀体系[J].HeatTreatment(热处理), 2011,26(1):10-16.

[8] Arash Ghabchi T V, Erja Turunen, Tomi Suhonen,etal. Behaviour of HVOF WC-10Co4Cr Coatings with Different Carbide Size in Fine and Coarse Particle Abrasion[C]//ProceedingsoftheInternationalThermalSprayConference2009. Düsseldorf:DVS-Verlag GmbH,2009:415-419.

[9] Wielage B, Pokhmurska H, Wank A,etal. Influence of Thermal Spraying Method on the Properties of Tungsten Carbide Coatings[C]//ProceedingsoftheConferenceonModernWearandCorrosionResistantCoatingsObtainedbyThermalSpraying2003. Düsseldorf:DVS-Verlag GmbH, 2003: 39-48.

[11] Zhou Kesong(周克崧),Deng Chunming (邓春明),Liu Min (刘 敏),etal. 300M 钢基体上高速火焰喷涂 WC-17Co 和 WC-10Co4Cr 涂层的疲劳和抗盐雾腐蚀性能 [J].RareMetalMaterialsandEngineering(稀有金属材料与工程),2009,38:671-676.

[12] Bemdt C C, Lavernia E J. Thermal Spray Processing of Nanoscale Materials-A Conference Report with Extended Abstract [J].JournalofThermalSprayTechnology,1998,7(3):411-440.

[13] He J, Ice M, Lavernia E J,etal. Synthesis of Nanostructured WC-12 Pct Co Coating Using Mechanical Milling and High Velocity Oxygen Fuel Thermal Spraying [J].MetallurgicalandMaterialsTransactionsA,2000,31:541-553.

[14] Stewart D, Shipway P, McCartney D. Abrasive Wear Behaviour of Conventional and Nanocomposite HVOF-Sprayed WC-Co Coatings [J].Wear,1999,225:789-798.

[15] Kear B, Strutt P. Nanostructures: the Next Generation of High Performance Bulk Materials and Coatings [J].NavalResearchReviews, 1994,46:4-6.

[16] Kear B, McCandlish L. Chemical Processing and Properties of Nanostructured WC-Co Materials [J].NanostructuredMaterials, 1993,3:19-30.

[17] Ma L, Cairney J, McGrouther D,etal. Three Dimensional Imaging of Deformation Modes in Tin-Based Thin Film Coatings [J].ThinSolidFilms, 2007,515:3 190-3 195.

[18] Ma C H, Huang J H, Chen H. Nanohardness of Nanocrystalline Tin Thin Films [J].SurfaceandCoatingsTechnology, 2006,200: 3 868-3 875.

[19] Patsalas P, Charitidis C, Logothetidis S. The Effect of Substrate Temperature and Biasing on the Mechanical Properties and Structure of Sputtered Titanium Nitride Thin Films [J].SurfaceandCoatingsTechnology, 2000,125: 335-340.

[20] Hsieh J, Liang C, Yu C,etal. Deposition and Characterization of Tialn and Multi-Layered Tin/Tialn Coatings Using Unbalanced Magnetron Sputtering [J].SurfaceandCoatingsTechnology, 1998; 108,132-137.

[21] Ghosh S K, Kohler M S. Study of the Relative Wear and Abrasion Resistance of Ti (C, N) and Tin Coatings [J].SurfaceandCoatingsTechnology, 1992,54:466-469.

[22] Junhua X, Geyang L, Mingyuan G. The Microstructure and Mechanical Properties of TaN/TiN and TaWN/TiN Superlattice Films [J].ThinSolidFilms, 2000,370:45-49.

[23] Chen Y H, Lee KW, Chiou W A,etal. Synthesis and Structure of Smooth, Superhard Tin/Sinx Multilayer Coatings with an Equiaxed Microstructure [J].SurfaceandCoatingsTechnology, 2001,146:209-214.

[24] Ion J.LaserProcessingofEngineeringMaterials:Principles,ProcedureandIndustrialApplication[M]. Elsevier: Butterworth-Heinemann: 2005.

[25] Mandkarian N M F. Effect of Gas Mixture of Plasma Post-Oxidation on Corrosion Properties of Plasma Nitro Carbrised AZSI 4130 Steel [J].Vacuum, 2009,83:1 036-1 042.

[26] Jeon Eun-Kab I M P, Insup Lee. Plasma Post-Oxidation of Nitrocarburized SUM 24L Steel [J].MaterialsScienceandEngineering,2007,A449-451:868-8871.

[27] Zhao Cheng(赵 程),Sun Dinggguo (孙定国),Zhao Huili (赵慧丽),etal. 离子氮碳共渗+离子后氧化双重复合处理的研究[J].HeatTreatmentofMetals(金属热处理), 2004, 29:32-34.

[28] Zhang Zhiping(张志萍),Zhou Yong (周 勇),Zhang Jian(张 健). 抗空蚀金属材料的研究进展[J].HeatTreatmentTechnologyandEquipment(热处理技术与装备), 2011:32:1-3.

[29] Stella J, Schüller E, Heβing C,etal. Cavitation Erosion of Plasma-Sprayed Niti Coatings [J].Wear, 2006,260:1 020-1 027.

[30] Zhou K, Wang D, Liu M. A Study of the Cavitation Erosion Behaviour of a Ti-Ni Alloy Coating [J].SurfaceandCoatingsTechnology, 1987,34:79-87.

[31] Guilemany J, Cinca N, Dosta S,etal. Corrosion Behaviour of Thermal Sprayed Nitinol Coatings [J].CorrosionScience, 2009,51:171-180.

[32] Hiraga H, Inoue T, Matsunawa A,etal. Effect of Laser Irradiation Condition on Bonding Strength in Laser Plasma Hybrid Spraying [J].SurfaceandCoatingsTechnology, 2001, 138: 284-290.

[33] Hiraga H, Inoue T, Shimura H,etal. Cavitation Erosion Mechanism of NiTi Coatings Made By Laser Plasma Hybrid Spraying [J].Wear, 1999,231:272-278.

[34] Nashida M W C M, Honma T. Precipitation Process in Near-Equiatomic Tini Shape Memory Alloys [J].MetallurgicalTransactionsA, 1986,17A:1 505-1 515.

[35] Zhou Y Y G J, Li C J.PhaseFormationinCold-SprayedNi/TiCoatingduringAnnealingTreatment[C]. Xi′an: The Proceedings of the 4th Asian Thermal Spray Conference,2009.

[36] Deng C M, Liu M, Deng C G. Preparation and Characterizations of Niti Interetallic Coatings [J].AdvancedMaterialsResearch, 2011,291-294:80-83.

[37] Gao F W H M. Dry Aliding Wear Property of A Laser Melting /Deposited Ti2Ni/Tini Intermetallic Alloy [J].Intermetallics, 2008,16:202-208.

[38] Chen Huang(陈 煌),Lin Xinhua (林新华). 热喷涂纳米陶瓷涂层研究进展[J].JournalofTheChineseCeramicSociety(硅酸盐学报), 2003,30:235-239.

[39] Berndt C. Thermal Spray Processing of Nanoscale Materials II-Extended Abstracts [J].JournalofThermalSprayTechnology, 2001,10:147-182.

[40] Young E J, Mateeva E, Moore J J,etal. Low Pressure Plasma Spray Coatings [J].ThinSolidFilms, 2000,377:788-792.

[41] Wang Y, Jiang S, Wang M,etal. Abrasive Wear Characteristics of Plasma Sprayed Nanostructured Alumina/Titania Coatings [J].Wear, 2000,237:176-185.

[42] Shaw L L, Goberman D, Ren R,etal. The Dependency of Microstructure and Properties of Nanostructured Coatings on Plasma Spray Conditions [J].SurfaceandCoatingsTechnology,2000, 130:1-8.

[43] Kear B, Kalman Z, Sadangi R,etal. Plasma-Sprayed Nanostructured Al2O3/TiO2Powders and Coatings [J].JournalofThermalSprayTechnology, 2000,9:483-487.

[44] Zhu Y, Huang M, Huang J,etal. Vacuum-Plasma Sprayed Nanostructured Titanium Oxide Films[J].JournalofThermalSprayTechnology, 1999,8:219-222.

[45] Wang You(王 铀),Yang Yong (杨 勇). 热喷涂纳米结构涂层的研究进展及在外军舰艇上的应用 [J].ChinaSurfaceEngineering(中国表面工程), 2008,21:6-14.

[46] Xu Binshi(徐滨士). 中国再制造产业及再制造技术新进展[J].ThermalSprayTechnology(热喷涂技术), 2010, 2: 1-6.

[47] Ding Zhangxiong(丁彰雄),Zeng Zhilong(曾志龙),Zhao Hui( 赵 辉). 热喷涂技术在船舶柴油机关键零件再制造中的应用 [J].ThermalSprayTechnology(热喷涂技术),2009,1: 67-71.

[48] Zhang Wei(张 伟),Guo Yongming(郭永明),Chen Yongxiong(陈永雄). 热喷涂技术在产品再制造领域的应用及发展趋势[J].ChinaSurfaceEngineering(中国表面工程), 2011, 24:1-10.

[49] Xu B S,Wang H D, Dong S Y,etal. Fretting Wear-Resistance of Ni-Base Electro-Brush Plating Coating Reinforced by Nano-Alumina Grains[J].MaterialsLetters, 2006,60:710-713.

[50] Xu B S, Wang H D, Dong S Y,etal. Electrodepositing Nickel Silica Nano-Composites Coatings [J].ElectrochemistryCommunications,2005,7:572-575.

[51] Dong Shiyun(董世运),Zhang Xiaodong(张晓东),Xu Bingshi(徐滨士),etal. 45 钢凸轮轴磨损凸轮的激光熔覆再制造 [J].JournalofAcademyofArmoredForceEngineering(装甲兵工程学院学报), 2011,25:85-87.

[52] Dong Shiyun(董世运),Xu Binshi(徐滨士),Wang Zhijian(王志坚),etal. 激光再制造齿类零件的关键问题研究[J].ChineseJournalofLasers(中国激光), 2009,36:134-138.

[53] Dong S Y,Xu B S, Wang Z J,etal. Laser Remanufacturing Technology and Its Applications[C]//ProceedingsSPIE6825,LasersinMaterialProcessingandManufacturingⅢ. Washington: International Society for Optical Engineering,2008: 68251N-1-68251N-5.

[54] Lei Jianbo(雷剑波),Yang Xichen(杨洗陈),Wang Yunshan(王云山),etal. 激光再制造快速修复海上油田关键设备[J].WorldManufacturingEngineering&Market(世界制造技术与装备市场),2006,6:54-55.

[55] Ani Zhecheva W S, Savko M. Enhancing the Microstructure and Properties of Titanium Alloys Through Nitriding and Other Surface Engineering Methods[J].SurfaceandCoatingsTechnology, 2005,200:2 192-2 207.

[56] Zhang Gaohui(张高会),Pan Junde(潘俊德),Zhang Pingze(张平则). 钛合金表面双层辉光离子无氢渗碳层摩擦磨损性能研究[J].Tribology(摩擦学学报), 2004,24:111-114.

[57] Dai Dahuang(戴达煌),Zhou Kesong(周克崧),Yuan Zhenhai(袁镇海).ModernSurfaceTechnologyScienceofMaterials(现代材料表面技术科学)[M].Beijing: Metallurgical Industry Press,2004:236-248.