结构特殊的大型挖泥泵叶轮铸造工艺设计及模拟

石家庄强大泵业集团有限责任公司 (河北 050035) 冯晓冉

随着国家对海洋、湖泊开发力度的加大,疏浚产品市场日益火热,近期我公司承接了某公司的一批挖泥泵叶轮的生产任务,客户对叶轮质量要求很高,铸件材质采用高铬白口铸铁,铸件外观必须平整,流道光洁且表面没有影响使用的夹渣、冷隔、气孔、缩松及裂纹等铸造缺陷,硬度大于50HRC。

该批叶轮直径2500mm,5枚主叶片,叶片厚度60mm,盖板主要厚度45mm,轴头部位厚度为250mm,流道高度410mm。此叶轮结构较特殊,轴头和盖板壁厚悬殊,铸造过程会产生很大的应力,在要求材质为高铬白口铸铁的情况下存在较大的开裂倾向。

1.化学成分的选择

化学成分的设计思路:在保证叶轮铸件硬度、抗磨性等力学性能的基础上,尽可能降低有害元素含量,减小材质对铸件开裂的影响。

叶轮铸件化学成分选择见下表。

叶轮控制化学成分(质量分数) (%)

2.铸造工艺分析及设计

铸造工艺设计的主要思路:叶轮毛坯重量11t,按照生产经验和正常的大型叶轮铸造工艺出品率,浇注重量应在17t左右,应保证在铸件浇注时快速充型。同时考虑到盖板和轴头壁厚悬殊,应采取措施尽量使温度梯度分布均匀,最大程度地降低铸件内应力,避免可能产生的铸件开裂问题。

(1)造型方法 采用25t移动连续混砂机,碱酚醛树脂砂造型,由于叶片扭曲度较大,故采用组芯的工艺方案。

(2)分型面的选择 根据叶轮形状,采取从流道中间分型的方法。

(3)浇冒口的设计 叶轮共有5枚主叶片,主要热节和补缩部位在盖板与叶片相交处及轴头部位,同时根据叶轮的结构特点,选择在轴头上放置两个冒口,盖板上5个冒口的工艺方案。经计算,盖板和叶片热节圆直径为75mm,根据比例法确定盖板冒口颈为φ90mm,冒口φ300 mm,高度600mm,轴头端采用腰圆形冒口。

铸件浇注重量较大,使用的漏包包孔直径确定为70mm。浇注时既要快速充型,又要考虑到滤渣,因此选择半封闭半开放式浇注系统,各截面面积比为F包孔:F直:F横:F内=1:1.5~2:1~1.5:2~4,开设上下两层横浇道,并通过直浇道连通,每层横浇道有6道内浇道。考虑到铸件直径较大和耐火度的要求,所有浇道均采用陶瓷浇道砖铺设。根据浇道砖的规格,确定直浇道φ90mm,横浇道φ70mm,内浇道为15mm×80mm扁嘴砖。最终确定F阻=F包孔=F横=3846mm2,F直=6358mm2,F内=14400mm2。实际各截面面积比为F包孔:F直:F横:F内=1:1.65:1:3.7。

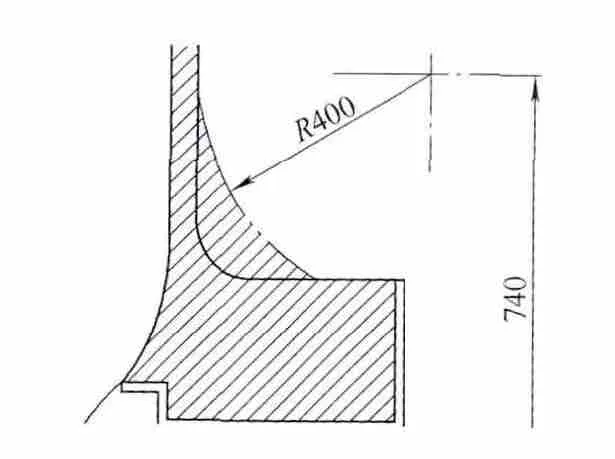

(4)防开裂工艺措施 因轴头和盖板壁厚悬殊,防止轴头和盖板过渡部位产生裂纹是工艺设计的关键。考虑到浇注后轴头部位热节较大处温度会较高,对2#芯采用铬铁矿砂制芯,可起到很好的激冷作用。同时在轴头和盖板过渡部位开设拉筋(6道均布,壁厚20mm,见图1),从结构上减小和抵制一定的内应力。另外,造型过程中在轴头根部放置若干外冷铁。

(5)浇注温度和浇注速度 浇注温度的选择非常重要,既要防止因温度过高引起的包砂,又不能使温度低产生冷隔。根据高铬铸铁的特性,结合铸件结构和现场浇注条件确定浇注温度为1380~1420℃。浇注速度为用2min左右浇注完毕。

图1 拉筋示意

(6)打箱及热处理 叶轮浇注3h后去除压重,24h后松动轴头冒口周围的砂子,3天后松动上箱,15天后(一般温度降至250℃以下)铸件出箱,打箱过程中不允许对铸件有严重磕碰。

铸件清理披缝、飞翅等后喷丸,然后进行退火处理。退火完成后进一步清理铸件,去除浇冒口等再进行淬火与回火处理。

(7)其他工艺参数及操作要点 碱酚醛树脂砂造型,模样采用玻璃钢材质,起模斜度1.5°,铸造收缩率2%。

操作要点:①造型时使用的新砂比例要占35%~40%,制芯时芯铁要缠足量草绳,保证砂芯的退让性,在砂芯中间开排气孔。②冒口颈周围使用精制硅砂舂紧。③铸件的工作面包括浇道、冒口座处涂料涂刷应严密均匀,厚度2mm,尤其是叶片根部的圆弧部位要保证涂刷的质量和厚度。④浇注完后过5~10min对轴头冒口进行补浇,加入发热覆盖剂。⑤合箱地点与下箱之间应有草绳若干,以便于气体的排出,所有引气草绳引至箱外。⑥组芯时5个叶片间隙应调整均匀。

实体铸件见图2,铸造工艺如图3所示。

图 2

图3 铸造工艺

3.CAE温度场模拟

工艺设计完成后,我们最担心的还是叶轮铸件应力问题。因CAE软件没有对铸件的应力进行计算、分析并预测的功能,现在从铸造CAE软件计算温度场的角度对铸件应力进行人工辅助分析,如图4、图5所示。

图4 刚浇注完毕时叶轮温度场分布

图5 冷却至低温时叶轮温度场分布

从图4a、图4b可以看出,轴头根部高温区温度为1364℃,驱动侧盖板低温区温度为1345℃(盖板边缘1280℃左右,对轴头根部位置无实质影响),两者温差为20℃左右;图5是冷却至300℃左右的温度场,中心部位和中间偏外的部位也仅相差20℃。根据以往对我公司常规结构叶轮的计算结果,此两者温差为70~80℃。温差小于常规是因为提前采取了有利于温度分布均匀的工艺措施,最大限度地减少了由于温度差过大产生的热应力的倾向。

4.生产验证

按照既定的工艺实施首批生产两件,铸件打箱清理后发现外观良好,无裂纹,冒口无缩孔、缩松,尺寸测量也合格,经磁粉无损检测,铸件内部组织致密无缺陷。热处理后取多点测硬度均在50HRC以上,用户检验后对铸件质量比较满意。此后我公司生产此类铸件十几件,质量一直比较稳定,产品得到了用户和市场的认可。

5.结语

本文根据此种挖泥浆泵叶轮结构上壁厚悬殊的特点,详细分析了生产中可能出现的问题,通过合理选择材质成分和开设拉筋等措施,使铸件应力得到了很好的控制,成功生产出了质量合格的叶轮铸件,积累了诸多有益的生产经验,为我公司拓展疏浚产品市场提供了有力的技术保障。