福堂水电站水轮机锥管磨蚀的修复工艺

汤 天 水

(四川福堂水电有限公司,四川 都江堰 611830)

1 引 言

福堂水电站厂房位于汶川县福堂村,G213国道沿电厂右岸通过,厂房上距汶川县县城36公里,下距成都111公里。福堂水电站为引水式电站,安装四台混流式机组,总装机容量4×90 MW,2004年1月投入商业运行,年平均发电量22.7亿kWh。

福堂水电站水轮发电机组由东方电机股份有限公司供货,发电机采用具有上下导轴承的立轴悬式结构,水轮机设计水头159.3 m,最小水头146.1 m,最大水头184.02 m,吸出高度-3.0 m,最大引用流量251 m3/s。尾水管结构形式为弯肘形尾水管,锥管段为全不锈钢里衬,材料为0Cr13NNi5Mo,肘管为椭圆形端面,采用Q235钢板焊接而成。机组正常检修时发现长期运行锥管冲蚀变薄,2013年“7·10”泥石流更是造成1F、2F机组过流部件受损严重。

2 1F、2F过流部件损坏情况

2.1 2F机组座环及锥管损坏

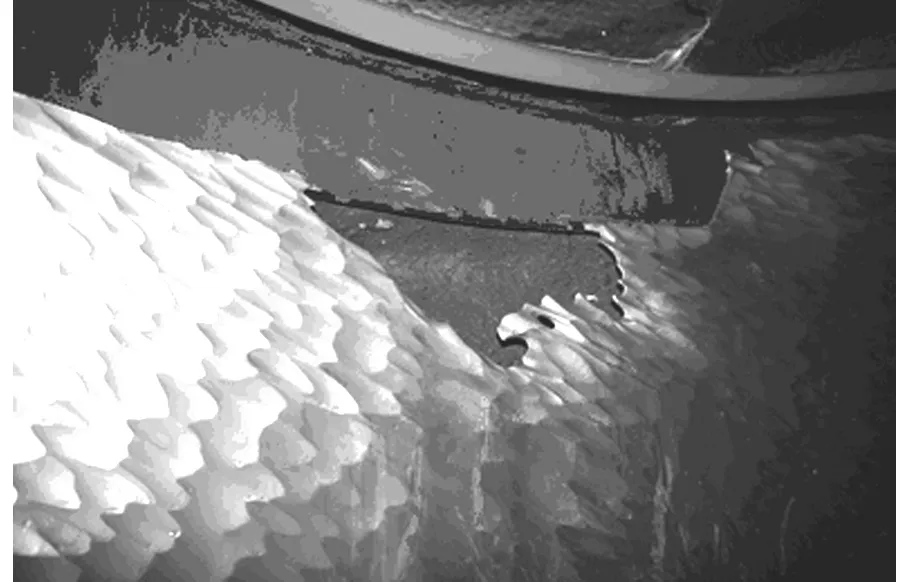

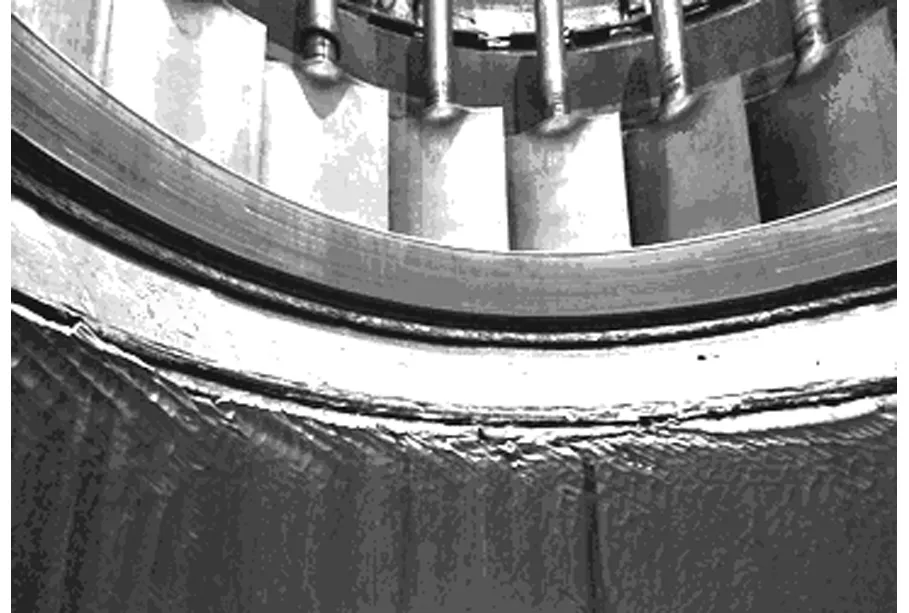

2013年“7·10”泥石流后机组运行巡检发现2 F机组尾水锥管进人孔上部混泥土与锥管接触面有少量渗水,且渗水浑浊,并逐渐加大,于是停机检查过流部件,检查发现锥管损伤极为严重,锥管上部与座环连接处不锈钢段已被冲刷掉,背面的护板部分暴露,锥管与座环结合部二期混凝土淘蚀,钢筋出露(见图1),从锥管上部至锥管中部约1.9米高的范围内磨损严重,上部磨损严重程度较多,向下磨损逐步减少,但在锥管中部有多处较大沉坑,已将母材冲穿,进入门上部磨出12~15 mm深的倒角。座环锥面磨损严重,通过检测,锥面与上下环板连接部位附近磨出两个环带,深度10~15 mm;座环下环板几乎全部磨蚀,深度超过2/3;座环与底环把合面的内圆被冲刷掉30~40 mm(见图2)。

图1 2F机组座环与锥管结合部位损伤

图2 2F机组座环下环板损伤

2.2 1F机组锥管损坏

因发现2F机组过流部件严重损伤,安排1F停机检查过流部件检查发现锥管损伤较为严重,锥管上部与座环连接处约4/5长的不锈钢段冲刷掉,背面的护板已暴露,从锥管上部至锥管中部约1.7米高的范围磨损严重,上部平均严重程度较高向下磨损逐步减少,但在锥管中部有5~6处较大沉坑,有两处已将母材冲穿,进入门上部磨出15 mm深的倒角(见图3)。

图3 1F机组座环与锥管结合部位损伤

3 方案比选

1F、2F机组过流部件的损伤明确后,业主单位立即组织电站设计单位、水轮发电机组制造单位、检修单位委派相应专家进行现场确认和原因分析,同时确定抢修的大致方案。经过现场检查比对,1F机组转轮和锥管的损伤程度相对2F机组较轻,修复难度相对较小,所需修复工期也相对较短,先制定1F锥管修复方案,总结1F修复经验可供2F机组制定修复方案提供借鉴。。

方案一:锥管直锥段整体更换

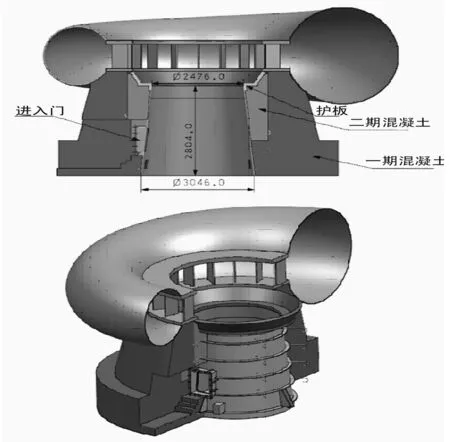

若整体更换锥管,需要将二次混凝土完全打掉,由于锥管下部有四个支脚以及四个搭检修平台的箱体,除需要将二期混凝土全部打掉外,必须将部分一期混凝土打掉,才能将锥管取出(见图4)。

新的锥管至少分为三瓣,在机坑内安装、拼焊,安装新的锥管后还需要重新灌浆。由于机组锥管室比较狭窄,现场一期、二期砼凿除和浇筑因空间狭小和施工难度极大,修复周期会很长。另外咨询机组生产厂家制造新的尾水锥管需要的工期长达2~3个月。

优点:可以恢复到当初设计要求。

图4 座环、锥管示意图

缺点:实际可操作性不强,施工难度大,工期长,投资大。

方案二:锥管上部被冲刷部分更换,其他部分采用镶焊堆焊打磨至设计厚度。

1F机组锥管被冲刷部分主要位于锥管上段15 cm内, 2F机组锥管被冲刷部分主要位于锥管上段30 cm内,两台机组被冲刷部分都位于锥管第一段,由于锥管上段背面有护板,不用处理混凝土即可将锥管第一个环形筋板以上部分割除,尾水锥管上段第一个环形筋板14 mm以上部分割除,用新的S135不锈钢板分瓣镶焊,镶焊后在开孔处将原来保留的钢板与新镶焊钢板焊在一起。其余部分采用堆焊工艺,原来保留的钢板厚度不足时,采用堆焊、打磨的处理办法,恢复至原来的设计尺寸。

优点:只需要对混凝土进行少量处理,现场具备可操作性,投资小,工期短。

缺点:大量焊接可能导致锥管里衬变形,导致锥管里衬与混凝土产生脱空、锥管里衬拉锚失效等,焊接工艺打磨后的表面硬度与母材比偏低。

4 修复方案及施工工艺要求

由于类似于机组尾水管和座环损伤修复对福堂公司而言尚属首次,而且又无可直接借鉴的修复案例,经过业主单位、电站设计单位、机组制造单位、机组检修单位、监理公司等单位机电、机械、金属结构、安装、焊接、监测、水工、灌浆等专业方面有经验的专家或技术人员对两个方案充分论证、方案比选和优化组合后,形成最终处理方案。

4.1 施工方案

(1)将尾水锥管上段第一个环形筋板冲刷掉部分割除,割除钢板时注意保护钢板背面的拉锚。用新的S135不锈钢板镶焊,镶焊钢板分为6瓣;镶焊时镶焊钢板先预装,然后在背面有拉锚的地方开孔,通过塞焊焊接方式将拉锚与镶焊钢板连接,堆焊后打磨到设计厚度。

(2)中间较大沉坑,已将母材冲穿处,采用局部镶焊处理。

(3)锥管其它部位磨损较轻处,采用堆焊、打磨的处理办法,恢复至原来的设计尺寸。

(4)根据锥管脱空检测情况,最后在锥管与混凝土脱空处进行灌浆处理。

4.2 修复目标

(1)锥管修复后的厚度、圆度、锥度等几何尺寸,应满足原来设计图纸的要求。

(2)整个锥管修复后,要按ASME标准进行探伤,应无超标缺陷。

(3)修复过程中要采用多种措施,减少焊接应力,使机组在以后运行中不产生有害的变形。

(4)通过灌浆使锥管与混凝土壁充分贴合,使机组在以后运行中不产生有害的振动、变形。

4.3 施工工艺

4.3.1 施工前的检测

为保证修复质量,施工前应对锥管进行全面的测量。采用吊钢琴线方式,测量以座环顶盖把合止口为基准,检查原锥管与机组中心线的偏差值及方位,为以后锥管镶焊、打磨提供基准。

4.3.2 焊接部位和焊量的确定

锥管上部用25 mm厚的S135钢板镶焊。在锥管下部1 900 mm处,划出等高的环线,在环线上均匀划出12个点,用碳弧气刨吹出12个孔(要求将钢板吹透),测量此处的壁厚并记录,用12个25 mm长的焊条,插入点焊固定作为焊接厚度标识,用线连接锥管上部和下部标识焊条,由于锥管的母线为直线,可以通过此法确定锥管的缺肉量,每隔100 mm就测量需堆焊的厚度并在测量处作上记录,按记录用不同厚度的螺母点焊在记录位置,作为堆焊厚度的标记。

4.3.3 焊材选择

根据尾水锥管原图,设计时使用的材料为S135不锈钢板,由于此钢板为马氏体不锈钢,焊接性能较差,对预热、保温、焊接环境的湿度要求较高,大面积焊接后的应力较大,在机坑内采用与母材相同的焊料风险较大。根据多年的焊接经验,决定采用E309奥氏体不锈钢焊料,此种焊料的韧性高,焊接性能好,焊接应力较小,焊层的硬度虽然小于母材,但能满足使用要求。焊条选用AWS A237、E309L φ3.2 mm或φ4.0 mm不锈钢电焊条,焊丝选用ER309L φ1.2 mm不锈钢焊丝。

4.3.4 焊接工艺

手工电弧焊接焊条规格不同,须选取不同的焊接电压和电流,焊接速度控制在6~15 cm/min。气体保护焊焊接时焊接电压控制在20~34 V,焊接电流控制在140~300 A,焊接速度控制在6~15 cm/min。焊前预热90 ℃后,用ER309L φ1.2焊丝或E309Lφ3.2不锈钢电焊条进行多层窄道焊。焊前焊条必须按焊条使用说明书进行烘干,放入保温筒随用随取。

4.4 施工工序

(1)将锥管上部与座环连接处的不锈钢段冲掉的残余部分全部吹掉,吹割时注意保护背面的护板和背面的拉锚。

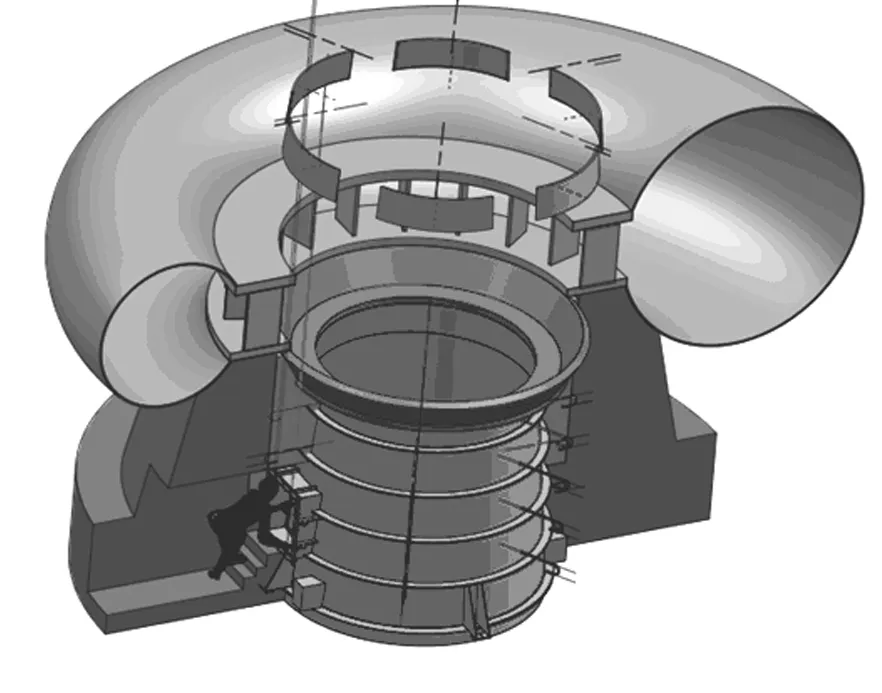

(2)用S135不锈钢板圈制成直径为φ2476的圆锥环,锥度按原设计的锥管锥度执行,分割为6段,配割好钢板后,预制焊接坡口,坡口深度与钢板厚度一致。预装镶焊钢板并在背面有拉锚处开孔,将镶焊钢板与护板开塞焊孔(见图5)。用钢琴线吊中心,重新测量镶焊钢板与原锥管中心的偏差,并调整合格。镶焊钢板定位焊接,将与护板和余下锥管的带环焊缝焊接,只焊接一层底层即可,立焊缝段焊牢固,塞焊孔满焊,与背面的拉锚按附图处理好后,重新复检镶焊钢板的几何尺寸,合格后进行后序。

图5 锥管上部镶焊钢板示意图

(3)上述工作完成后焊接锥管,堆焊从上部分开始焊接,先不与镶焊钢板焊接。根据测量确定锥管的焊接量,堆焊时注意保证铲磨余量以便保证打磨后锥管里衬壁厚满足设计要求。焊接时采用防止变形及减少应力的措施,操作施工如退步焊接,分段焊接等方法,每焊一层要求用风铲清理,除第一层和盖面层焊道外,其余焊层用风铲进行锤击,以释放焊接应力,先试焊一段,测量焊接区域的温度应低于150 ℃,当母材温度接近此温度时必须更换焊接位置,同一区域焊接时间小于20分钟,分段焊接可分为上下及圆围分段,分段距离尽可能长。铲磨堆焊区域用圆弧样板和钢板尺检查锥管形状,机组吊钢琴线,检查堆焊、铲磨后环带的中心是否满足要求,并通过测量高度差和直径,计算堆焊铲磨后锥度是否符合图纸要求。堆焊过程中,要经常敲击锥管,通过焊接前后的声音对比,检查锥管背面与混凝土贴合。焊接时要控制焊接速度,并用红外线测温仪检测温度,避免对混凝土产生影响。

(4)对锥管部份母材冲穿的部分,先用碳弧气刨吹割出圆孔,然后在用S135钢板镶焊。

(5)锥管表面堆焊完成后粗磨堆焊层,PT探伤,对焊缝按ASME标准进行UT+PT探伤,根据探伤结果补焊缺陷点。通过锺击法检查锥管与混凝土的贴合情况,如锥管背面脱空严重,通钻孔检查确认脱空程度。

(6)精磨铲磨堆焊区域并用圆弧样板和钢板尺检查锥管形状,重新进行PT探伤。

(7)镶焊圆锥环:先将镶焊锥环与背面护板上部吹出3~5 mm焊接坡口,用E309L焊条将其焊在一起,将座环与锥管结合部位下环板与镶焊钢板焊在一起。焊接镶焊块,底层焊料采用A237,其余采用E309焊条,焊接时采用分段、锤击等方式减少焊接应力,防止变形。将锥管立焊缝满分段分部步交替焊接,反复锺击镶焊钢板、下环板以消除应力,焊接锥镶焊钢板与锥管余下部分的焊缝。焊接完成后打磨焊缝,并对焊缝按ASME标准进行UT+PT探伤。

(8)锥管焊接完成后要求厚度与锥度满足设计尺寸,用样板检查座环锥面、锥管直锥段等的几何形状,应满足图纸要求。

(9)锥管修复后通过锤击法检查锥管脱空区多位于锥管上部40 cm~160 cm处,多数孤立区域,在80 cm高度有宽约20 cm的环带,根据土建单位灌浆经验采取砂浆和化学灌浆两种方式,灌浆养护期过后检查脱空区小于国家相关规范规定。

5 结 语

福堂电站1F机组按照方案修复完成后,投运1天、3天、7天、15天检查未发现锥管出现异常情况,锥管脱空区域灌浆后检查情况也未发现异常。

事实证明,采用局部更换加镶焊的焊接工艺,可以在保证锥管设计要求情况下节约投资、缩短工期,对有类似锥管磨蚀冲蚀严重的水电站施工有一定借鉴意义。

参考文献:

[1] 陈造奎.水力机组安装与检修( 第三版)[M].北京:中国水利水电出版社,2009.

[2] 郑源, 鞠小明, 程云山.水轮机[M].北京:中国水利水电出版社,2007.