基于LabVIEW的汽车刹车盘摩擦磨损特性信息采集系统设计

王立新,翟利刚,高雅妍

(河北科技大学机械工程学院,河北石家庄 050018)

基于LabVIEW的汽车刹车盘摩擦磨损特性信息采集系统设计

王立新,翟利刚,高雅妍

(河北科技大学机械工程学院,河北石家庄 050018)

良好的制动性是汽车安全行驶的必要条件,而刹车盘的摩擦磨损性能在整个汽车制动系统中起着举足轻重的作用。为便于获取用于刹车盘摩擦磨损特性表征的压力、摩擦力、转速、温度等参数信息,本文基于虚拟仪器技术LabVIEW设计了刹车盘摩擦磨损特性信息采集系统。该系统的硬件部分主要包括用于获取刹车盘特性参数的传感器,以及传感器输出信号调理模块和用于A/D转换的数据采集卡;在虚拟仪器技术LabVIEW环境下编写了信息采集及处理界面和历史信息查询界面的程序。调试运行结果表明,该信息采集系统可以实现对刹车盘摩擦磨损特性参数的准确采集与实时显示以及对所采集数据的简便查询,能够满足刹车盘摩擦磨损特性信息采集的要求。

信息采集系统;LabVIEW;刹车盘;摩擦磨损特性;实时显示

良好的制动性是保证汽车制动系统可靠工作的必要条件,直接影响汽车的安全运行[1]。刹车盘广泛应用于机动车辆制动系统,依靠摩擦来实现制动功能,是决定机动车辆能否安全行驶的重要部件。随着机动车辆向着高速、重载方向发展,对刹车盘的性能提出了更高的要求,特别是在连续制动、高温制动时,刹车盘耐磨性与稳定性至关重要[2]。刹车盘性能的降低或失效严重影响机动车辆正常的制动,产生严重的安全隐患。研制具有良好摩擦性能、耐磨性能与稳定性能的刹车盘对于提高汽车行驶过程中的制动性能具有重要意义,从而成为科研工作者的研究重点[3-5]。

刹车盘材料摩擦磨损特性的研究过程中,往往需要同时对刹车盘的转速、压力、摩擦力、温度等参数信息进行实时监测,并将这些信息参数保存于指定文件以方便后续分析处理。然而,目前中国大多数摩擦磨损特性信息采集系统仍使用基于模拟技术的记录仪甚至直接采用人工读数进行数据采集,导致信息采集的不确定性,以及采集系统存在不及时、不直观等问题。另外,在摩擦磨损试验数据采集过程中不仅要确定被测值,有时还要求对大量数据进行分析、处理,单靠人工完成测量任务难度很大,而且传统的测量仪器功能模块基本上是以硬件或固化的软件形式存在,使用灵活性差[6-10]。为了实现摩擦磨损过程中参数信息的准确采集、及时分析处理与直观显示,有必要设计一套刹车盘摩擦磨损特性信息采集系统。虚拟仪器技术LabVIEW是美国国家仪器公司推出的一门图形化汇编语言(G语言),同时也是著名的虚拟仪器开发平台。作为一门图形化编程语言,LabVIEW担当了“软件即仪器”这一虚拟仪器关键理念中的主角并广泛应用于多个领域[11-15],因此LabVIEW为刹车盘摩擦磨损特性信息采集系统的设计与实现提供了可能。

基于现有信号采集系统存在的采集数据不及时、数据显示不直观等不足,本文利用虚拟仪器技术LabVIEW设计了刹车盘摩擦磨损特性信息采集系统。硬件部分主要包括用于获取刹车盘材料特性参数的传感器,以及相应的信号调理模块和数据采集卡;在虚拟仪器技术LabVIEW环境下编写了信息采集界面及历史信息查询界面程序。调试运行结果表明,该信息采集系统能够实现对刹车盘摩擦磨损特性参数的准确获取与实时显示,能够为汽车刹车盘摩擦磨损特性的表征提供便利的信息采集途径。

1 刹车盘摩擦磨损特性信息采集系统硬件配置

1.1信息采集系统总体结构

刹车盘摩擦磨损特性信息采集系统的总体结构见图1。其中,摩擦磨损试验机是该系统的重要部件,它不仅是测试材料刹车盘的载体,也是各传感器及调节装置的安装平台。根据实际需要,可通过控制相关调节装置改变试验条件(如:通过电机调速器调整测试刹车盘的转速)。试验条件的改变将引起其他信息参数的变化,这些信息参数的改变均可由相应的传感器感知并转化为电压信号。传感器输出的电压信号相当微弱且混有噪声,需通过信号调理模块进行放大、滤波、隔离噪声等处理。数据采集卡将信号调理模块输出的模拟信号转换为数字信号,便于程序的识别与处理。系统最终将采集到的数据参数实时显示于程序界面并自动存储于相应目录,方便数据参数的后续统计分析。

图1 刹车盘摩擦磨损特性信息采集系统总体结构Fig.1 General structure of friction wear property information acquisition system of brake disk

1.2传感器选择

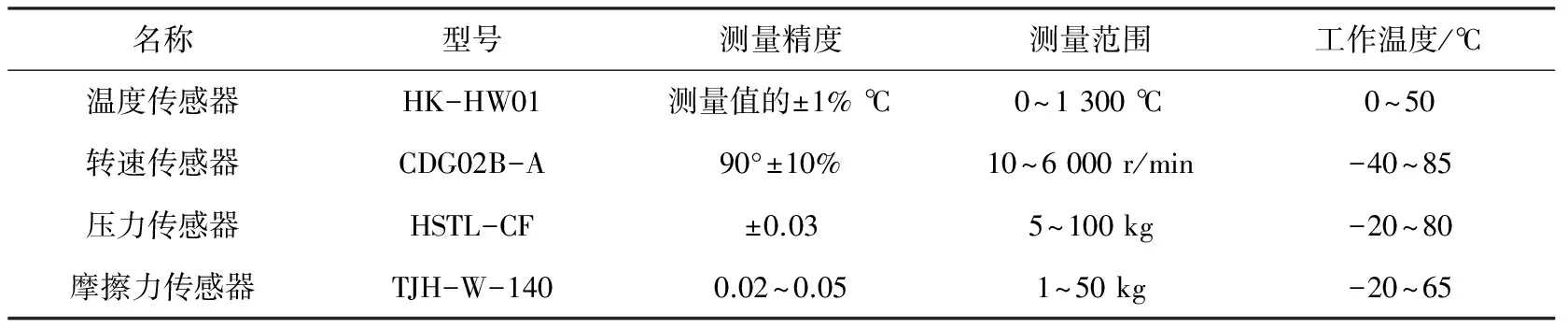

刹车盘摩擦磨损特性信息采集系统需要对试验中刹车盘的转速、温度、压力和摩擦力等进行实时采集,以此来量化表征刹车盘的摩擦磨损特性。为确保完成各类信息的精确采集,该系统分别设置了4个参数测量传感器:温度传感器、转速传感器、压力传感器及摩擦力传感器。针对所需采集信号的量程、精度、工况等,对传感器进行了合理选取,所采用传感器的主要性能指标见表1。

表1 传感器主要性能指标Tab.1 Main performance index of selected sensors

1.3信号调理模块配置

在绝大多数采集系统和控制系统中都安装有信号调理模块,它能够完成对传感器输出信号的去噪、放大等处理[16]。信号调理模块主要用于处理传感器产生的±V,±mV,±mA和μA等电信号,且能有效抑制设备间的信号干扰。由于所设计的信息采集系统中采用多种不同类型传感器,各传感器的输出信号微弱且混有干扰噪声,因此需要采用信号调理模块消除各传感器间信号的干扰,并对各输出信号进行去噪、放大等处理。经过分析比较,选择性能较好的美国NI公司的SCXI 1520作为刹车盘摩擦磨损特性信息采集系统的信号调理模块。该模块具有8路同步采集模拟输入通道,每通道可编程激励电压为0~10 V,可编程增益为1~1 000,能够同时满足试验中对各传感器输出信号的处理。该信号调理模块配以SCXI 1314接线盒一起安装于SCXI 1000DC机箱以便与前端传感器组连接。

1.4数据采集卡信息

该信息采集系统采用美国NI公司提供的数据采集卡 PCI-6221,该数据采集卡具有16 路模拟输入通道,模拟输入/输出最大电压范围为±10 V,模拟输入/输出最高分辨率为16 bits,采样率为250 kHz。该数据采集卡将信号调理模块输出的模拟信号转换为可被程序识别和处理的数字信号,从而保证信息采集系统对刹车盘摩擦磨损特性参数的获取。此外,配置了数据线和适配器SCXI 1349以方便数据采集卡PCI-6221与信号调理模块SCXI 1520的连接。

图2 刹车盘摩擦磨损特性信息采集系统程序流程图Fig.2 Flow chart of friction wear property information acquisition system of brake disk

2 信息采集系统的数据分析处理与界面显示程序设计

2.1信息采集系统程序流程

刹车盘摩擦磨损特性信息采集系统程序流程见图2。首先启动摩擦磨损试验机,使其空载运行。与此同时打开系统程序,创建相应任务,并设置采样频率、采样模式、信号范围等参数。参数设置完毕且摩擦磨损试验机运行稳定后,开启传感器工作电源及信号调理模块,各传感器开始进行相应的信号采集,信号调理模块对传感器输出的电压信号按照既定的采样频率采集。经过信号调理模块处理的模拟信号又被数据采集卡采集并被转换为数字信号。此时运行LabVIEW环境下的程序:系统登录成功后自动转接到信息采集界面和历史信息查询界面。其中,信息采集界面能够以图形和数据形式实时显示采集信号,将采集到的信号以时间命名并以电子表格形式自动存储;历史信息查询界面则可以对采集到的数据进行任意时间段查询,并根据既定编程计算出该时间段内所采集数据的相关统计值。采集任务与查询任务结束后,退出程序。

2.2数据分析处理与界面显示程序设计

数据分析处理与界面显示程序的设计是刹车盘摩擦磨损特性信息采集系统构建过程中的关键。该部分主要包括前面板设计和后面板编程:前面板的设计是为了建立信息采集系统的人机交互界面,用于各种输入控制参数的设置和输出量的实时观测,其作用相当于传统仪器中的显示器,因此在能实现试验要求功能的前提下界面的布局要合理清晰且符合人们的习惯,以保证界面的可读性与易操作性;后面板编程是实现程序运行的核心,它能控制并实现定义在前面板的输入及输出功能,相当于传统仪器机箱中用来实现某种功能的零部件。后面板的设计应尽量使程序模块化,以便保证程序易于阅读与理解。该部分主要分为2个界面:信息采集界面和历史信息查询界面。

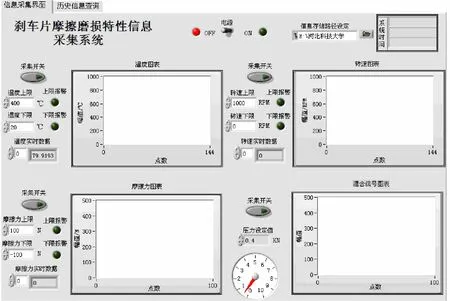

2.2.1 信息采集界面

利用图形化语言LabVIEW进行刹车盘摩擦磨损特性信息采集界面的设计,该程序显示界面包括采集信息显示窗口,开始、暂停、继续、结束等操作按钮,信息存储路径选择按钮,采样进行指示灯和最大值/最小值超限指示灯等,见图3。该界面的设计旨在将试验过程中刹车盘的特性参数实时显示于界面窗口,以便直观观测各个参数的具体值、变化趋势及其之间的相互影响关系。

图3 信息采集界面前面板Fig.3 Front panel of the information acquisition interface

图4 信息采集界面后面板Fig.4 Back panel of the information acquisition interface

信息采集界面后面板程序框图中主要运用了DAQ助手模块(见图4)。DAQ助手模块是连接硬件与软件的桥梁:可将经过信号调理模块处理后的信号采集到软件编程中,通过DAQ助手将采集到的信号分为4路,即温度、转速、压力、摩擦力。未拆分的信号传送到图表显示窗口,将4路混合信号显示于同一个图表中,以观测试验中刹车盘各摩擦磨损特性参数之间的对应关系。拆分后的信号各自再次拆分为2路,其中一路信号连接至图表显示窗口,以观测该信号的实时值和变化趋势;另一路信号则与前面板设置好的极限值比较并判断采集数据的实时值是否超出范围。如若超限,则有相应的警报,即超限指示灯和蜂鸣声。用户可以根据需要,通过控制相应图形的显示开关任意选择想要观测的数据图像:可以单独观测某一个信号,也可同时观测多路信号。

此外,信息的自动存储也是该部分的一个重要功能。对采集到的信息,系统将以时间命名并以电子表格形式进行自动存储,用户只需事先指定一个文件目录即可将采集到的信息按照时间顺序依次存储到该目录下。

2.2.2 历史信息查询界面

由于试验中所采集的刹车盘摩擦磨损特性信息多数处于实时变化中,测试人员很容易错过某时间段内信息的读取,为此设计了历史信息界面查询程序。该程序界面主要包括历史信息显示窗口、信息类型下拉列表框、选定时间段内信息相关统计值显示区以及各控制按钮(见图5)。通过设置下拉列表选择所要读取的信号类型,点击“选择历史信息源”按钮对之前存储的信息进行选取,然后单击确定,此时程序将计算出选定信号在该时间段内的相关统计值,并显示于相应显示区;点击 “显示历史信息” 按钮,图形显示区将以图形形式显示该时间段内历史信息并计算出读取数据的个数。当用户不再需要该时间段内的信息时,可以通过“清除图像”按钮实现图像的清除。

图5 历史信息查询界面Fig.5 History information query interface

3 信息采集系统数据分析处理与界面显示程序调试

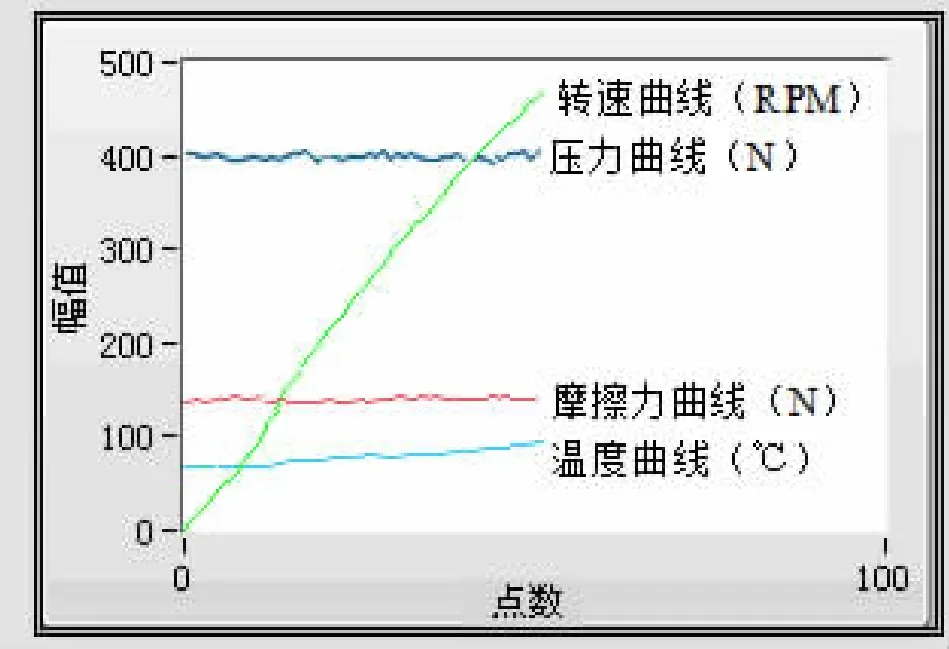

针对设计的刹车盘摩擦磨损特性信息采集系统,进行了信息采集界面和历史信息查询界面的调试,以验证其功能。首先启动摩擦磨损试验机,使其空载运行,待其运行稳定后,打开LabVIEW环境下的程序,系统登录成功后将自动转接至信息采集界面。根据试验要求创建相应任务(见图6),依据所要采集信号的范围设置各信号的极限值,并对刹车盘施加压力,使其正压力稳定在400 N。通过开关按钮的选择,选择所要研究的参数信息:既可以观测试验中刹车盘某个信息参数(以温度为例)的实时变化(见图7),以便分析某信号的变化趋势;也可以选择多个信号(以转速、压力、摩擦力、温度为例)的混合显示(见图8),以便分析各个信号之间的相互影响关系。

图6 任务创建及参数设置Fig.6 Task creating and parameter setting

关闭摩擦磨损试验机,点选 “历史信息查询”按钮,进入历史信息查询界面。从信息类型下拉列表中选择某一信号(以温度为例),然后点击“选择历史信息源”按钮,在弹出的对话框中搜索之前自动保存的信息文件,并从中选择某一时间段内的数据并单击 “确定”,此时系统将按既定的编程计算出该时间段内采集数据的相关统计值及采集数据的个数,并显示在相应的位置;点击“显示历史信息”按钮,该时间段内的信息将以曲线形式绘制于图形显示区,如图9所示。

图7 单路信号的显示Fig.7 Display of single signal

图8 多路信号的同步显示Fig.8 Synchronous display of multichannel signals

图9 历史信息查询示例Fig.9 Example of history information query

刹车盘摩擦磨损特性信息采集系统实现了硬件结构与软件编程的合理衔接,实现了预期的设计目标。信息采集界面能够准确获取摩擦磨损试验过程中刹车盘材料压力、摩擦力、转速、温度等特性参数,将采集信息实时、直观地显示于界面窗口(既可以单路显示,又可以多路显示)的同时也能自动存储于指定文件,克服了传统记录仪采集数据不及时、不准确及不直观等问题;历史信息查询界面完成了历史信息再现,解决了因某些意外情况而错过某一时间段内数据信息读取的问题。

4 结 语

为研究刹车盘摩擦磨损性能,基于虚拟仪器技术LabVIEW设计了汽车刹车盘摩擦磨损特性信息采集系统。该系统硬件部分主要包括用于获取刹车盘特性参数的传感器,以及传感器输出信号调理模块和用于A/D转换的数据采集卡;在LabVIEW环境下编写了信息采集及处理界面和历史信息查询界面程序。系统的调试运行结果表明该信息采集系统能够实现对刹车盘压力、摩擦力、转速、温度等摩擦磨损特性参数的准确获取与实时显示,满足了试验中对刹车盘材料性能量化表征的要求,为进一步分析评定刹车盘性能提供数据支持。

/

[1] 陈朝晖.汽车制动对安全行驶的影响[J].热带农业工程,2003,28(2):31-32. CHEN Zhaohui.Influence of automobile brake for safety driving[J].Tropical Agricultural Engineering,2003,28(2):31-32.

[2] KIM S J,CHO M H,LIM D S,et al.Synergistic effects of aramid pulp and Potassium titanate whiskers in the automotive friction material[J].Wear,2001,251:1484-1491.

[3] EL-TAYEB N S,LIEW K W.On the dry and wet sliding performance of potentially new frictional brake pad materials for automotive industry [J].Wear,2009,266:275-287.

[4] GURUNATH P V,BIJWE J.Friction and wear studies on brake-pad materials based on newly developed resin[J].Wear,2007,263:1212-1219.

[5] ERIKSSON M,JACOBSON S.Tribological surfaces of organic brake pads[J].Tribology International,2000,33(12):817-827.

[6] 赵丽娟,朱会东,张 佐.基于计算机摩擦测试试验的发展综述[J].中国工程机械学报,2008,6(1):122-126. ZHAO Lijuan,ZHU Huidong,ZHANG Zuo.Review on development of computer-based friction testing[J].Chinese Journal of Construction Machinery,2008,6(1):122-126.

[7] 施洪生,郭 炎,高晓军,等.缸套/活塞环摩擦学性能试验机的设计研究[J].润滑与密封,2004,29(3):76-79. SHI Hongsheng,GUO Yan,GAO Xiaojun,et al.Development of tribo-tester for tribological studies of piston ring/bore pair[J].Lubrication Engineering,2004,29(3):76-79.

[8] 刘永平,龚 俊,辛 舟,等.往复式摩擦磨损试验机及其计算机控制系统设计[J].仪器仪表学报,2010,31(8):1750-1755. LIU Yongping,GONG Jun,XIN Zhou,et al.Design of reciprocating friction and wear testing machine and its computer control system[J].Chinese Journal of Scientific Instrument,2010,31(8):1750-1755.

[9] 刘毅斌,王 毅.摩擦磨损试验机在线检测系统[J].仪器仪表标准化与计量,2004,20(6):42-44. LIU Yibin,WANG Yi.Online testing system for friction and wear tester[J].Instrument Standardization and Metrology,2004,20(6):42-44.

[10] 沈 聪,王晓雷,李劲峰,等.基于虚拟仪器的球盘摩擦磨损实验机设计[J].电子测量技术,2008,31(12):74-77. SHEN Cong,WANG Xiaolei,LI Jinfeng,et al.Development of ball-on-disc friction and wear tester based on virtual instrument technology[J].Electronic Measurement Technology,2008,31(12):74-77.

[11] 王 璨,章佳荣.LabVIEW 2011程序设计与案例解析[M].北京:北京航空航天大学出版社,2013. WANG Can,ZHANG Jiarong.The Program Design and Case Analysis of LabVIEW 2011[M].Beijing:Beihang University Press,2013.

[12] 刘 硕,朱新河,徐久军.基于虚拟仪器的尼龙轴承摩擦磨损实验机设计[J].润滑与密封,2006,32(7):168-170. LIU Shuo,ZHU Xinhe,XU Jiujun.The design of friction and wear tester for nylon bearing based on virtual instrument[J].Lubrication Engineering,2006,32(7):168-170.

[13] WANG Zhongyuan,SHANG Yongheng,LIU Jiarui,et al.A LabVIEW based automatic test system for sieving chips[J].Measurement,2013,46(1):402-410.

[14] LI Yuanshou,JIANG Tao,ZHANG Lei.A design of multi-channel noise acquisition system based on LabVIEW[J].Open Journal of Acoustics and Vibration,2013,1(3):32-36.

[15] ABDULWAHED M,NAGY Z K.Developing the TriLab,a triple access mode (Hands-On,virtual,remote) laboratory,of a process control rig using LabVIEW and joomla[J].Computer Applications in Engineering Education,2013,21(4):614-626.

[16] 李玉忍,韩 伟,杨崇刚.基于LabVIEW的摩擦磨损试验机智能测控系统[J].现代电子技术,2010,33(8):178-181. LI Yuren,HAN Wei,YANG Chonggang.Intelligent measurement and control system of friction and wear tester based on LabVIEW[J].Modern Electronics Technique,2010,33(8):178-181.

Design of friction wear property information acquisition system of automobile brake disk based on LabVIEW

WANG Lixin, ZHAI Ligang, GAO Yayan

(School of Mechanical Engineering, Hebei University of Science and Technology, Shijiazhuang Hebei 050018, China)

Excellent brake performance is the necessary condition to securely driving, and the friction wear property of brake disk serves a significant function in brake system. In order to acquire the parameters (normal force, friction force, rotate speed and temperature) which are used to characterize friction wear properties of brake disk, friction wear property information acquisition system based on virtual instrument technology LabVIEW is designed. Hardware of this system mainly consists of sensors utilized as acquiring information on friction wear property, as well as signal conditioning module and data acquisition card used as A/D transformation. Under the circumstance of virtual instrument LabVIEW, information acquisition and processing interface and former information query interface are programmed. Debugging results present that the designed information acquisition system can accurately acquire the demanded information, intuitively display the obtained information, and easily achieve the query of former information. Therefore, the designed data acquisition system satisfies the demand of information acquisition related to friction wear property of brake disk.

information acquisition system; LabVIEW; brake disk; friction wear property; display in real-time

2014-03-13;

2014-06-05;责任编辑:冯 民

国家自然科学基金(51205107);河北省高等学校科学技术研究青年基金(Q2012073)

王立新(1981-),男,山东日照人,讲师,博士,主要从事机械仿生及摩擦学方面的研究。

E-mail:ck_021@tom.com

1008-1542(2014)05-0403-07

10.7535/hbkd.2014yx05001

TK422

A

王立新,翟利刚,高雅妍.基于LabVIEW的汽车刹车盘摩擦磨损特性信息采集系统设计[J].河北科技大学学报,2014,35(5):403-409. WANG Lixin,ZHAI Ligang,GAO Yayan.Design of friction wear property information acquisition system of automobile brake disk based on LabVIEW[J].Journal of Hebei University of Science and Technology,2014,35(5):403-409.