棉织物用香精纳米胶囊的制备及耐洗性能研究

梁柏俊, 石 光*, 李秋沅, 黄 杨, 林 立

(1.华南师范大学化学与环境学院,广东高校高分子新型材料产学研结合示范(暨研究生创新培养)基地,广州510006;2.广州戴文高分子材料有限公司,广州番禺天安科技园,广州 511493)

香精作为一种活性物质,存在散发快、有效作用时间短、释放周期内浓度变化大和热稳定性差等缺点[1]. 因此,改善香精的持久释放性及使用安全性问题受到越来越多的关注[2-4].

微胶囊是一种具有聚合物壁壳的微型容器,粒径一般为微米级[5],是一种利用壁壳的膜材料把固体、液滴及活泼气体组分包裹在其中,保护活性组分并与环境隔绝,改善香精不稳定特点的技术[6-9]. 几十年以来,微胶囊技术的出现与发展,已得到各国学者的关注[10],微胶囊作为迅速发展起来的一种复合材料,如今已广泛应用于化学、制药、化妆品、涂料等领域[11-14]. 目前应用于棉织物加香整理的香精微胶囊的性能远远满足不了使用需求,其主要原因为:第一,棉织物高温、长时间的后整理工艺对香精微胶囊的热稳定性提出了极高的要求,绝大部分香精微胶囊经高温定型的后整理过程后香味已散失;第二,棉织物在使用过程中连续水洗,耐水洗性也是考验香精微胶囊性能的关键因素,普通的香精微胶囊通常只能经过3~5次的水洗. 要想提高香精微胶囊对棉织物加香的效果,一方面要改善香精微胶囊的壁材性能,在满足热稳定性的情况下又能与棉织物有良好的界面粘结,同时尽量减小香精胶囊的尺寸,也可能起到改善加香效果的作用.

本文通过乳液聚合的方法,制备了香精纳米胶囊,并通过调整胶囊壁材原料的组成,实现了对胶囊壁材物理特性的调控. 结合香精微胶囊耐水洗性能的变化,优化了囊壁的共聚组成及加香后整理温度,获得了性能优良的香精纳米胶囊.

1 实验部分

1.1 试剂与仪器

古龙香精为市售;甲基丙烯酸甲酯(MMA)、苯乙烯(St)、过硫酸铵、无水乙醇、吐温-80和司班-20购自天津市大茂化学试剂厂;丙烯酸丁酯(BA)购自天津市福晨化学试剂厂,其中甲基丙烯酸甲酯、苯乙烯、丙烯酸丁酯、过硫酸铵和无水乙醇均为分析纯,吐温-80和司班-20为化学纯;所使用的水均为去离子水.

Al104型电子天平:梅特勒-托利多仪器(上海)限公司;T-25型数字式高速电动乳化机:德国IKA有限公司;MS2000激光粒度分析仪:英国Malvern公司; UV-7504紫外-可见分光光度计:上海欣茂仪器有限公司;DSC200PC差示扫描量热仪:德国Netzsch公司;ZEISS Ultra 55扫描电子显微镜:德国Carl Zeiss公司;JEM-2100HR透射电子显微镜:日本电子(JEOL).

1.2 香精微胶囊的制备

把一定量的MMA和St、乳化剂吐温-80和司班-20、古龙香精以及一定量的BA混合,加入100 g去离子水,在T-25型数字式高速电动乳化机下以一定速率均质处理20 min,之后转移至三颈烧瓶中于80 ℃的水浴中氩气保护下,缓慢滴加一定量的引发剂过硫酸铵溶液,恒温反应5 h,自然冷却得到香精纳米胶囊乳液.

采用固定单体总质量,通过改变壁材BA的比例分别制备一系列的香精纳米胶囊,其具体配比如表1所示.

表1 各单体的配比Table 1 The ratios of reacted monomers %

1.3 纳米胶囊的表征

DSC200PC差示扫描量热仪对胶囊进行玻璃化转变温度的测定.

将香精纳米胶囊分散于去离子水中,利用Ms2000激光粒度分析仪测其粒径分布.

利用JEM-2100HR 透射电子显微镜对胶囊的形态及粒径大小进行观察.

利用ZEISS Ultra 55扫描电子显微镜对胶囊形貌、大小及织物处理情况进行观察.

1.4 香精纳米微胶囊的耐水洗性测试

将不同质量浓度的古龙香精乙醇溶液分别进行全波长扫描,确定香精的最大吸收波长为280 nm. 确定香精乙醇溶液的标准工作曲线为[15]:

y=0.128 4+5.049 0x,(R=0.992).

将棉织物充分浸没于香精纳米胶囊悬浮液中,置于50 ℃油浴中恒温处理30 min;然后棉织物经轧干后在干燥箱中于120 ℃烘干. 取出烘干后的织物,剪取0.15 g样品,放于25 mL容量瓶中,加入无水乙醇定容,超声振荡30 min,静置一段时间. 在最大吸收波长280 nm下,使用 UV- 4802H型紫外-可见分光光度计测其吸光度. 然后将剩余的织物进行水洗,于30 ℃下烘干,每水洗烘干一次剪取一次,测其香精残留量的变化,吸光度越大说明其香精残留量越大.

2 结果与讨论

2.1 玻璃化转变温度

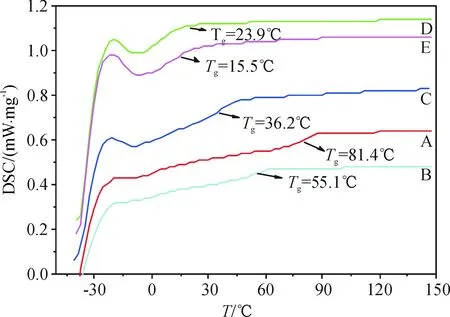

利用DSC200PC差示扫描量热仪对干态胶囊进行玻璃化转变温度(Tg)的测定(图1). A、B、C、D、E的BA占总单体质量分数分别为0%、17%、25%、35%、40%. 随着BA含量的增大,胶囊的Tg在逐渐降低,通过调整单体的组成,可以实现胶囊壁材玻璃化转变温度的调控.

A: 0%; B: 17%; C: 25%; D: 35%; E: 40%

2.2 丙烯酸丁酯(BA)不同比例对粒径大小及分布的影响

图2为不同BA含量香精纳米胶囊的粒径分布曲线. 香精纳米胶囊的粒径分布均为1个单峰,表明合成的香精胶囊分布相对均匀,尺寸都在125 nm左右,样品C、D、E的香精纳米胶囊的粒径分布为较窄的峰,平均粒径都在120 nm左右,粒径分布均匀. 但未添加BA或BA用量较少时(图2中A、B),粒径分布峰较宽,添加一定量BA胶囊粒径分布的一致性显著改善,香精纳米胶囊尺寸略微减小. 由于BA是软单体,较长的侧链具有更好的疏水性,与硬单体MMA及St共聚后可能降低胶囊之间的粘结,较好地改善胶囊颗粒的分散性,更好地提高了胶囊的分散均匀性.

A:0%;B:17%;C:25%;D:35%;E:40%

Figure 2 Particle size distribution of essence nanocapsules prepared with different ratios of BA

2.3 香精纳米胶囊的形貌

2.3.1 香精纳米胶囊的透射电镜(TEM)观察 图3为香精纳米胶囊的透射电镜照片. 制备的纳米胶囊具有明显的囊状结构,胶囊形态完整,能够有效地包覆香精,且两种硬单体共聚胶囊球型状态完整、颗粒尺寸均一性差、颗粒之间粘连明显,随着BA加入量的增加,颗粒尺寸的均一性逐渐提高,颗粒之间的粘结性显著降低,颗粒分散更为均匀,在透射电镜的高真空度工作状态下,胶囊尺寸逐渐减小. 随着BA用量的增加,胶囊玻璃化转变温度逐渐降低,囊壁强度逐渐下降,胶囊干燥过程中的尺寸收缩及高真空环境下的变形会更为严重. 样品D和E的胶囊壁较软,而用TEM观察的是干态胶囊,用红外灯烘干时胶囊会严重变形,而且观察前需要抽真空,在这个过程中,囊内压强大于囊外压强,胶囊壁太软,香精容易外渗,导致囊壁破裂,出现干瘪现象,致使样品D和E的胶囊粒径明显小于50 nm,小于激光粒度分析仪测得的粒径尺寸. 而样品C、B、A随着Tg的升高,囊壁越来越硬,不易破裂,形貌清晰规整.

A:0%;B:17%;C:25%;D:35%;E:40%

2.3.2 经香精胶囊整理后棉织物的扫描电镜(SEM)观察 对1.4中经水洗2次、烘干的棉布取样,利用ZEISS Ultra 55扫描电子显微镜对胶囊形貌、大小及织物处理情况进行观察(图4). 可见A中胶囊球状颗粒数量较少,而B、C、D经香精纳米胶囊悬浮液处理后的织物表面可观察到大量球状胶囊,香精纳米胶囊能较好地附着在棉织物表面. E中则明显存在团状物,可能是样品E的纳米胶囊壁的璃化转变温度较低,易软化粘结,形成团状物.

图4 香精纳米胶囊的扫描电镜照片

2.4 经BA改性的香精纳米胶囊的耐水洗性能

按照1.4所述方法,分别测试空白和经BA改性的香精纳米胶囊悬浮液处理后棉织物的耐水洗性能(图5).空白样品A经15次水洗后,香精残留量基本为0. 原因是空白样品A所用香精胶囊的玻璃化转变温度高,胶囊壁硬,粘附性差,在水洗的过程中粘附在织物上的胶囊脱落严重,耐水洗性能差. 样品C和D经 15次水洗后的香精残留量都大于25%,耐水洗性能良好,表明添加BA所制备的香精纳米胶囊能够较好地粘附在织物表面,提高其耐水洗性能.

A:0%;B:17%;C:25%;D:35%;E:40%

Figure 5 Fastness to washing curves of textile finished by essence nanocapsules

此外,由图5还可以看出经加香整理,棉织物香精的初始残余率随胶囊玻璃化转变温度的降低而减少. 由于120 ℃的后处理温度远大于胶囊壁材的玻璃化转变温度,囊壁出现一定程度的破裂,而且胶囊玻璃化转变温度越低,囊壁破裂的程度越严重,香精损失量越大,表明后处理温度对香精的初始残留量有较大影响,推测降低后处理温度可能减少香精的损失. 随着后处理温度的降低,棉织物香精的初始残余率逐渐提高(图6),香精耐洗性却逐渐下降. 虽然降低后处理温度能够提高棉织物香精的初始残余率,但不利于改善香精的耐洗性,较高的处理温度,能够使棉织物获得更好的耐洗性. 虽然香精囊壁的玻璃化转变温度远低于后处理温度,但短时间的后处理,对胶囊壁材的破坏程度是有限的,高温后处理反而能够获得更好的固定效果. 因此可优选高温短时间后处理加香棉织物,使胶囊能够更好地固定于棉织物表面,以提高其耐水洗性.

图6 香精纳米胶囊悬浮液处理的织物在不同烘干固定温度的耐水洗曲线

Figure 6 Water-washing resistance curves of textile finished by essence nanocapsules under different drying temperatures

3 结论

采用乳液聚合、调整单体配比及用量,可制备不同玻璃化转变温度、球形规整的纳米香精胶囊,香精胶囊平均粒径为120 nm;DSC测试及耐水性性能测试结果表明,当单体MMA、St及BA按1.8∶1.2∶1.0时,香精胶囊的玻璃化转变温度为36.2 ℃,处理棉织物的耐水洗性能最优;紫外分析表明后处理温度为120 ℃时棉织物的加香耐水性最好,所研制的纳米香精胶囊具有良好的市场应用前景.

参考文献:

[1] 张艳,李娴,陈水林. 缓释型香精微胶囊的制备及应用[J]. 日用化学工业, 2007, 32(1): 31-33.

Zhang Y, Li X, Chen S L, et al. Preparation and application of control-released fragrance microcapsule[J]. China Surfactant Detergent & Cosmetics, 2007, 37(1):31-33.

[2] Pablo M, Maria A B, Francisco C. Characterization of the behaviour of flavour microcapsules in cotton fabrics[J]. European Polymer Journal, 2007, 43(6): 2481-2490.

[3] Thapakorn T, Supason P, Jiraporn S, et al. Fragrant chitosan nanospheres controlle release stems with physical and chemical barriers[J]. Carbohydrate Polymers, 2011, 86(4): 1602-1609.

[4] Jeroen J. Encapsulation of fragrances and flavours: A way to control Odour and Aroma in consumer products[M]. Flavours and Fragrances, 2007, 439-455.

[5] Aggarwal A K, Amit D, Naresh K. Microencapsulation processes and applications in textile processing[J]. Colourage, 1998, 45(8): 15-24.

[6] Rama D, Shami T C, Bhasker R K U. Microencapsulation technology and applications[J]. Defence Science Journal, 2009, 59(1): 82-95.

[7] Rodriguesa S N, Martins I M, Fernandes I P, et al. Microencapsulated perfumes for textile application[J]. Chemical Engineering Journal, 2009, 149(1-3):463-472.

[8] 李岚,袁莉. 微胶囊技术及其在复合材料中的应用[J]. 塑料工业,2006,34(S1): 287-292.

Li L,Yuan L. Microcapsule technology and its application to composite[J]. China Plastics Industry, 2006, 34(S1): 287-292.

[9] Brisa P, Cinta P. Preparation and characterization of polysulfone microcapsules for perfume release[J]. Chemical Engineering Journal, 2012, 179(1): 394-403.

[10] Montasser I, Briancon S, Fessi H. The effect of monomers on the formulation of polymeric nanocapsules based on polyureas and polyamides[J]. International Journal of Pharmaceutics, 2007, 335(1/2): 176-179.

[11] Liu W J, He G H, Qian Z. Preparation of chitosan nanocapsules and their release properties[J]. Polymer Bulletin, 2011, 67(7): 1237-1244.

[12] 田云,卢向阳,何小解. 微胶囊制备技术及其应用研究[J]. 科学技术与工程,2005,5(1):44-47.

Tian Y, Lu X Y, He X J, et al. The production and application of microcapsule[J]. Science Technology and Engineering, 2005, 5(1): 44-47.

[13] Yang W C, Xie R, Pang X Q. Preparation and characterization of dual stimuli-responsive microcapsules with a superparamagnetic porous membrane and thermo-responsive gates[J]. Journal of Membrane Science, 2008, 321(2): 324-330.

[14] 冷延国,黄明智. 明胶微胶囊化技术研究进展[J]. 明胶科学与技术,1998,18(2):59-67.

Leng Y G, Huang M Z. The study of gelatin microencapsulation technology[J]. The Science and Technology of Gelatin, 1998, 18(2):59-67.

[15] 李志诚, 石光, 梁柏俊.复凝聚法制备明胶/ES香精微胶囊[J].精细化工, 2012,29(4):378-382.

Li Z Z, Shi G, Liang B J. Essence-loaded Gelatin-di(stearylamidoethyl) epoxypropyl ammonium acetate microcapsules by complex coacervation[J]. Fine Chemicals, 2012, 29(4):378-382.