某石煤型钒矿选矿新工艺研究

陈志强,罗传胜,刘 超,2

1.广东省工业技术研究院(广州有色金属研究院),广东 广州 510650;2.中南大学资源与生物工程学院,湖南 长沙 410083

石煤型钒矿是我国独特的钒矿资源,储量极为丰富,此类钒矿没有独立矿物,主要以类质同象形式赋存于含钒云母、电气石、石榴石等硅铝酸盐矿物中[1],品位多数在0.3%~1.0%之间.目前,国内主要的提钒工艺是化学法直接提取,该工艺存在生产成本高、回收率低、环境污染严重等问题[2].因此,研究开发经济效益好、回收率高、环境污染低的新型提钒工艺显得十分必要.运用选矿方法预先使矿物中的钒富集到一定程度,可减少后续冶金的处理量,降低生产成本等.李洁[2]等人针对湖北某黑色岩系钒矿石,采用螺旋选矿机重选-浮选联合流程抛尾,可抛弃产率46.97%、钒品位0.30%、金属损失率14.96%的尾矿,使冶金提钒品位从0.95%提高到1.49%,显著降低了成本.孙伟、王丽[3]等人利用浮选方法处理某含钒石煤矿,以胺类阳离子为捕收剂,水玻璃为抑制剂,对钒品位1.10%的原矿,通过浮选闭路实验得到品位3.2%、回收率为74.50%的钒精矿,实现了钒矿湿法冶金前的预先富集,大大降低了钒浸出成本,提高了钒资源的利用效率.

本文针对江西某石煤型钒矿含钒矿物具有弱磁性的特点,采用磁选-浮选新工艺流程,获得了良好的选别指标.

1 矿物性质

将两个矿区的矿样分别破碎、混匀后,按一定比例进行配矿,作为本次试验矿样.经MLA分析表明,含钒矿物主要有叶片状钒云母、含碳钒云母、含钒褐铁矿及少量鳞片状绢云母,其中含钒的磁性矿物主要是钒云母和褐铁矿,含钒矿物的嵌布粒度较细,主要为0.01~0.2 mm,本矿石中褐铁矿磁性相对较强,而钒云母和含碳质钒云母也有磁性,但磁性极弱.脉石矿物为大量硅质,包括结晶良好的次生石英和含碳质的粉砂质石英.钒云母呈叶片状、揉皱状和鳞片状,颜色为浅绿色,与粉砂质石英紧密连生;褐铁矿多见沿碎裂缝充填,或以浸染状分布在含碳质页岩中;绢云母呈微细纤维状、鳞片状,与微细粒粉砂石英共生.原矿多元素化学分析结果及主要矿物相对含量分别见表1、表2.

表1 原矿多元素分析结果Table1 Chemical analysis results of multi-element in crude ore

表2 主要矿物相对含量Table 2 the relative contents of main minerals

2 试验方案

在总结前人有关石煤提钒研究的基础上,结合对本矿样的探索结果,试验中考虑采取如下措施:①分别考察单一浮选、单一磁选、磁-浮联合流程的选别效果.②重点考查磁浮联合流程,先磁选可将有磁性、可浮性不好的钒矿物尽早回收,以减少对后续浮选的影响及药剂的用量,优化浮选体系.③为了加强对脉石矿物的抑制,本试验采用广州有色金属研究院研制的高效抑制剂GNS.

3 试验结果与讨论

3.1 浮选试验

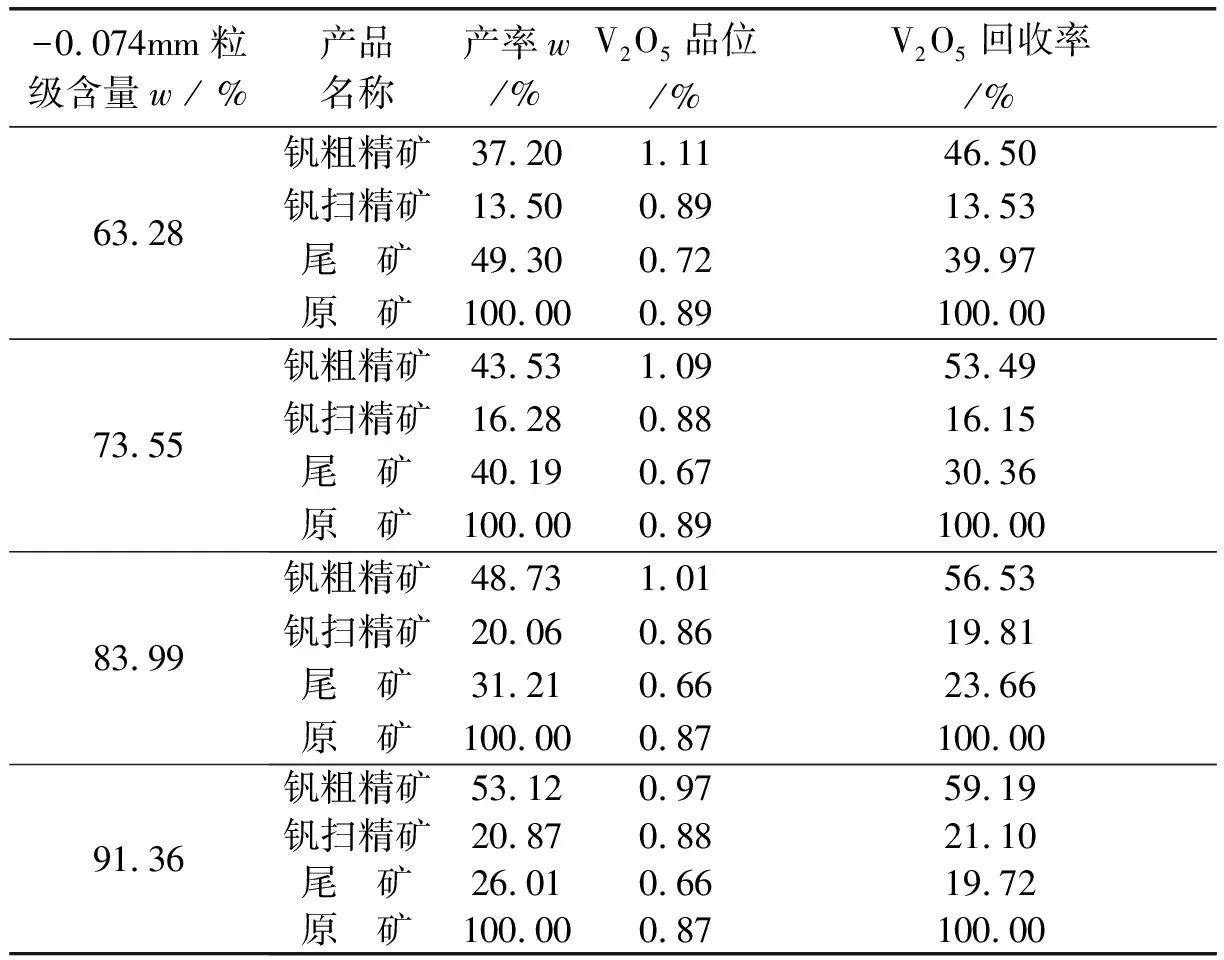

采用一粗一扫试验流程,粗选条件为:抑制剂GZS 800 g/t,捕收剂TAN 500 g/t,2号油50 g/t;扫选条件为捕收剂TAN 200 g/t,2号油20 g/t,在不同的磨矿细度下进行试验,试验结果列于表3.

表3 不同细度下浮选试验结果Table3 Flotation test result of different grinding fineness

由表3可知,随着磨矿细度增加,钒回收率提高,钒精矿品位稍稍降低.经综合考虑,确定磨矿细度为-0.074mm占73.55%.另外,从表3还可看出,浮选尾矿的钒品位较高,钒金属损失严重,说明采用单一浮选回收钒并不理想.

3.2 磁选试验

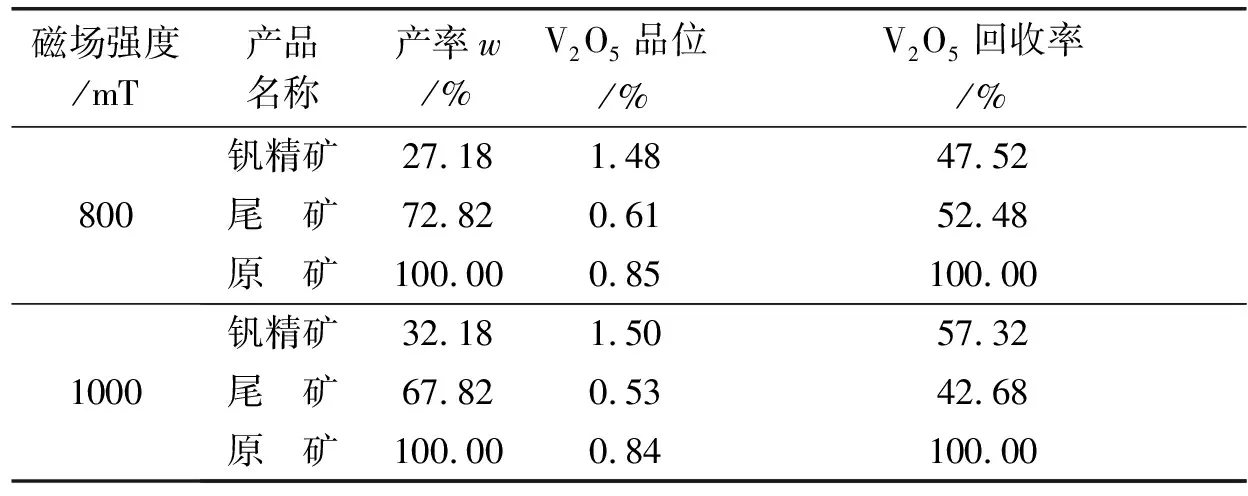

将原矿磨至-0.074mm占73.55%时,采用SSS-I-145型周期式高梯度强磁选机,在磁场强度分别为800,1000 mT的条件下,进行一粗一扫的强磁选试验.磁选试验结果列于表4.

表4 磁选试验结果Table 4 The result of magnetic test

由表4可知,在磁场强度为1000 mT时,回收率仅57.32%,说明在较强的磁场强度下可以得到品位较高的钒精矿,但钒回收率较低.所以采用单一的磁选法也无法获得较高的钒回收率.

以上试验表明,采用单一浮选或单一磁选,钒的回收率均较低,所以考虑磁-浮联合工艺流程回收钒.

3.3 磁-浮联合工艺流程试验

将原矿磨至细度为-0.074mm占73.55%后,在磁场强度为1000 mT的条件下进行一粗一扫强磁选,其磁选尾矿进行浮选试验.云母类矿物常用的捕收剂为胺类[5],本次浮选试验中用TAN(胺类捕收剂)作为含钒矿物的捕收剂,用GNS作为抑制剂,浮选药剂用量试验流程如图1所示.

图1 浮选药剂用量试验流程

3.3.1 磁选尾矿浮选抑制剂GZS用量试验

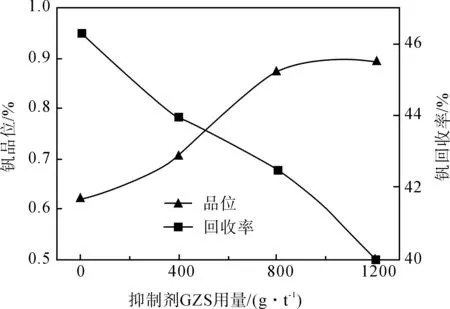

按图1所示的流程,在捕收剂TAN用量为300 g/t的条件下,进行抑制剂GZS用量试验.试验结果如图2所示.

图2 抑制剂GZS用量试验结果

由图2可知,随着GZS用量增加,钒粗精矿品位提高,回收率下降.当用量达到800 g/t以后,钒粗精矿品位增加的幅度很小,而钒粗精矿回收率一直下降.因此,确定抑制剂GZS用量为800 g/t.

3.3.2 磁选尾矿浮选捕收剂TAN用量试验

按图1所示的流程,在抑制剂GZS为800 g/t的条件下,进行捕收剂TAN用量试验,试验结果如图3所示.

由图3可知,随着TAN用量增加,钒粗精矿品位不断下降,钒作业回收率先增后减.当TAN用量为300 g/t时,钒回收率达到最高.经综合考虑,确定TAN合适用量为300 g/t,获得钒粗精矿品位0.87%,回收率42.49%.

图3 捕收剂TAN用量试验结果

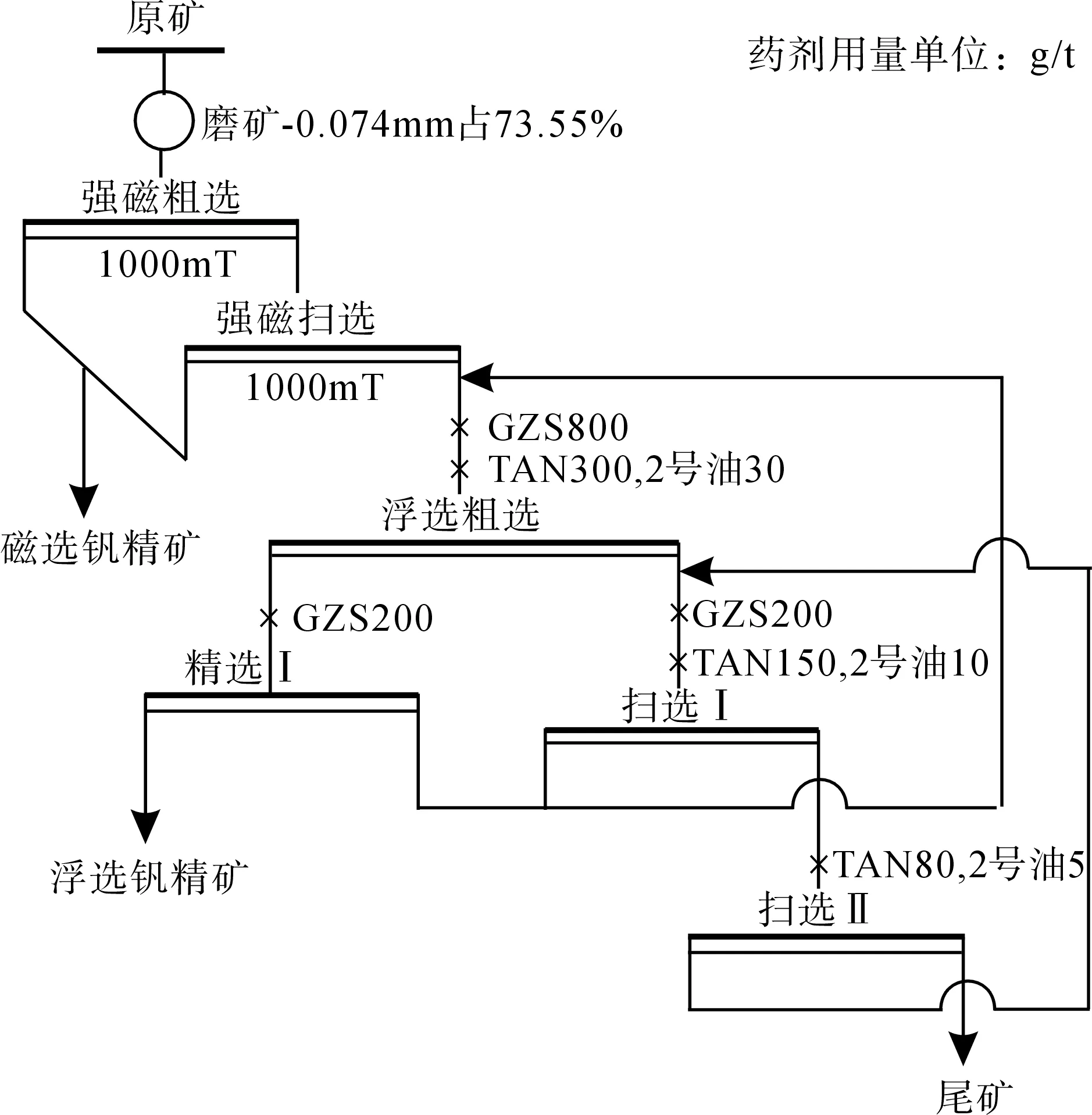

3.3.3 磁-浮联合工艺流程闭路试验

在上述试验的基础上,进行磁-浮联合工艺闭路流程试验.闭路试验流程如图4所示,试验结果列于表5.由表5可知,采用磁-浮联合工艺可以得到品位1.41%、回收率84.01%的钒精矿.在金属钒损失率仅为15.99%的情况下,可预先抛弃原矿量50.80%的脉石矿物,大大减少了后续冶金的处理量,降低了生产成本.

图4 磁选-浮选闭路试验流程图

Fig.4The closed-circuit test flowsheet of magnetic separation-flotation

表5磁选-浮选闭路试验结果

Table5Theresultsofclosed-circuittestofmagneticseparation-flotation

产品名称产率w/%V2O5品位/%V2O5回收率/%磁选钒精矿32.281.6263.32浮选钒精矿16.921.0120.69尾 矿50.800.2615.99原 矿100.000.83100.00

4 结 论

根据该石煤型钒矿中的钒主要赋存钒云母、含钒云母及褐铁矿中,且褐铁矿的磁性相对较强的特点,采用先强磁选再浮选的联合工艺,浮选中采用新型高效抑制剂GZS、胺类捕收剂TAN回收含钒矿物.在原矿钒品位为0.86%时,可获得钒品位1.41%、回收率84.01%的钒精矿,尾矿钒品位为0.26%,可预先抛弃原矿量50.80%的脉石矿物,金属钒损失率仅为15.99%,减少了后续冶金的处理量和生产成本,有效提高了钒资源的利用率.

参考文献:

[1] 宁顺明,马荣骏.我国石煤提钒的技术开发及努力方向[J].矿冶工程,2012(5): 57-61.

[2] 庄树新.硅质岩钒矿中无污染提取五氧化二钒的新工艺研究[D].长沙:中南大学,2007.

[3] 李洁,马晶.黑色岩系钒矿的机械选矿抛尾工艺研究[J].有色金属(选矿部分),2010(4):25-28.

[4] 孙伟,王丽,曹学锋,等.石煤提钒的浮选工艺及吸附机理[J].中国有色金属学报,2012(7):2069-2074.

[5] 邓海波,张刚,任海洋,等.季铵盐和十二胺对云母类矿物浮选行为和泡沫稳定性的影响[J].非金属材料,2012(6):23-25.