特殊扣防腐油管在大位移气井作业中的应用

金颢,张俊斌

张伟国,张自印 (中海石油(中国)有限公司深圳分公司钻完井部,广东深圳518067)

特殊扣防腐油管在大位移气井作业中的应用

金颢,张俊斌

张伟国,张自印 (中海石油(中国)有限公司深圳分公司钻完井部,广东深圳518067)

为了降低特殊扣防腐油管在作业过程中失效带来的风险,控制钻完井作业成本,分析了两种典型气密性防腐油管扣的设计原理;介绍了特殊防腐油管扣在南海东部海域A气田开发作业中的应用实例;提出了特殊扣防腐气密性油管的正确操作工艺;分享了特殊扣防腐油管出井后在维护保养方面所获得的经验;通过改进操作工艺,在后续5口大位移气井的作业过程中,未因特殊扣防腐油管造成非生产时间。为特殊扣防腐油管在大位移气井中的应用提供了技术指导,为高含腐蚀气体的气田开发提供了借鉴。

大位移气井;特殊扣防腐油管;扭矩监测;维护保养

由于石油资源具有非再生的特点,随着开发进程的深入,低成本开采油气资源的可能性越来越小。与此同时,开发技术也在不断地进步和发展,作业有逐渐朝着大斜度井、深井、超深井、高温高压高腐蚀等工况方向发展的趋势[1]。常规的API油管扣已很难满足高气密性、高强度和防腐等苛刻工况的要求。为了提高作业的成功率,满足恶劣工况条件下的特殊需求,世界各油管开发商竞相研发了数百种特殊防腐油管扣。

特殊油管扣在气密性、强度、抗弯能力、抗黏扣性能、抗过扭矩能力、耐腐蚀性能等方面具有很强的优势,但强耐腐蚀性的材料往往材质偏软,金属密封面相对脆弱,为了更好地实现其强大功能,现场的施工操作以及维护方面有较严格的要求。笔者结合南海东部海域某大位移气田 (以下称为A气田)在开发过程中应用特殊扣油管方面遇到的问题,分析了特殊扣油管在施工过程中出现的复杂情况,并归纳了操作工艺的改进方法,分享了取得的成功经验。

A气田的CO2分压值为0.26~1.68MPa,达到必须采取防腐措施的范围[2],所有与井流物接触的完井工具、管柱采用含铬防腐材料。考虑到井流物为天然气,在完井作业实施过程中,油管接箍选用了高气密性和较高防腐性的Ⅰ型和Ⅱ型两种特殊扣气密性油管。满足各种工况下的特殊防腐油管扣有上百种之多,鉴于篇幅的原因,同时为了确保针对性强,笔者重点分析了A气田应用的Ⅰ型和Ⅱ型特殊防腐性油管扣。

1 特殊气密性油管扣设计

油管连接形式分为整体式、接箍式两种方式。其结构形式及成本等因素决定其具有不同的适应性。接箍式的特殊气密性油管在其演化发展中,其产品种类有上百种之多,但其核心技术主要集中在接箍的机械性能的提高、有效的密封技术、低干涉抗黏扣等方面。

由于常规的API扣需要兼顾机械和气密性等双重性能,因而往往该类扣型的密封性能和机械性能相对较低。特殊气密性油管扣在设计过程中将密封和机械功能相对独立,优化后的设计在密封性能和机械性能方面甚至大于油井管 (油井管指油管和生产套管)本体性能。

1.1 密封设计

常规的API扣型,如偏梯扣、圆扣、外加厚扣、平式扣等主要靠接箍螺纹与螺纹之间的接触,以及丝扣密封脂的共同作用形成密封。如果整个接箍面存在任何漏点,将无法保证油井管的密封完整性。显然,设计一种独立于螺纹密封方式的新型油井管密封方式是非常有必要的。

特殊气密性油管扣通过公扣鼻端和接箍端部的金属与金属间接触,发生微量塑性金属形变,从而实现金属密封,密封功能完全独立于螺纹连接功能之外,不受螺纹机械强度的羁绊。

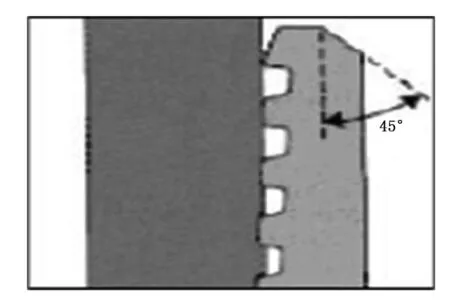

特殊气密性油管扣在密封面设计方面,从俯视的角度观察,可分为面密封(图1)和线密封(图2)2种方式。

图1 面密封

图2 线密封

图3 新型20°金属密封

4 10°反向角台肩和丝扣承载面-3°的反向角

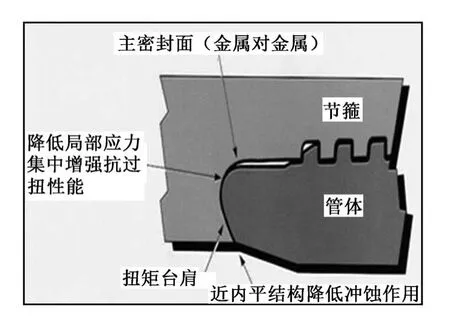

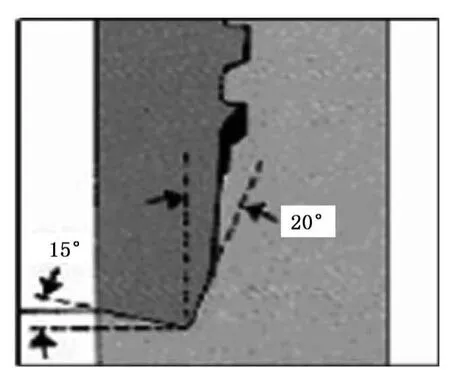

Ⅰ型特殊扣型采用锥面对锥面,反向角15°台肩,Ⅱ型特殊扣型采用球面对端面反向角扭矩台肩,螺纹前端螺距取正偏差,中部偏差为0,后端为负,螺纹旋合后愈拧愈紧[3]。

A气田采用的Ⅰ型特殊油管扣设计了20°金属密封(图3),设计确保了其具有优异的气密性,即使在最恶劣的复合载荷下 (如在大位移井和长水平段水平井使用),其密封性仍然有效。此种整体密封面,即使重复上卸扣,密封性能依然良好。同时,密封面处20°的锥角设计能够有效地避免黏扣。

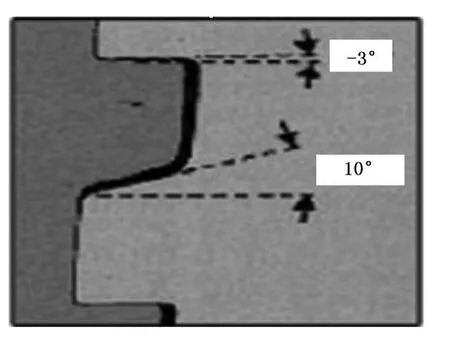

10°反向角台肩设计 (图4)使上扣过程存在预紧扭矩,能够较好地帮助指导上扣。该设计把接箍处的环向应力降到最小,即使是超过了最大扭矩也不会造成油管公扣缩径。与20°金属密封面共同形成了楔形效应提高了其密封效果。

1.2 机械性能设计

Ⅰ型特殊扣钩状扣设计使得丝扣承载面带有-3°的反向角 (图4),不但提高了丝扣的抗拉强度而且也提高了其抗压缩能力 (抗弯曲和抗压缩)。对丝扣几何外型进行了优化,把黏扣的可能性降到最低。

Ⅰ型特殊扣接箍覆盖的长度超过公扣的螺环 (图5),内部台肩长,接箍的关键连接部位强度高于管子本体,性能得以极大提高,螺纹有效强度达100%。

A气田采用的Ⅱ型特殊油管扣的密封由公扣鼻端带光滑曲线轮廓与接箍相应的3个连续圆弧表面相啮合构成的。该设计不仅增强了密封效果,还降低了局部应力集中,密封是同外螺纹尖端径向和轴向压缩的综合作用来实现的,具有抗过扭矩能力。

图5 接箍设计

1.3 抗黏扣设计

在提高操作性方面,特殊油管扣通过变螺距技术,实现了低螺纹干涉,减少了黏扣的机率。在工作状况下,螺纹两端产生高负载,在接箍外端产生高应力,使接箍向外膨胀,易造成滑脱。采用接箍变螺距技术,变螺距在0.012mm左右,可以降低两端螺纹接触应力,变距的螺纹数每端约6~7扣螺纹。A气田Ⅱ型特殊气密性扣采用了该设计。

2 防腐方案

在油气井生产过程中,由于井流物中含有的硫化氢、二氧化碳、水及微生物等腐蚀介质,绝大多数油气生产井中都会出现油管腐蚀现象,严重的还将导致油管断落掉入井内,造成油气井无法正常生产,并给修井作业带来困难[4],因此合理有效的防腐方案在高含腐蚀性流体油气井的开发尤为重要。

2.1 防腐蚀机理

影响油气井油管腐蚀行为的主要因素包括:温度、H2S、CO2分压、流速、Cl-质量浓度等,或者是多个因素共同作用产生的结果,其中影响A气田油管腐蚀的重要因素有CO2分压、Cl-质量浓度。

2.1.1 CO2对油管的腐蚀

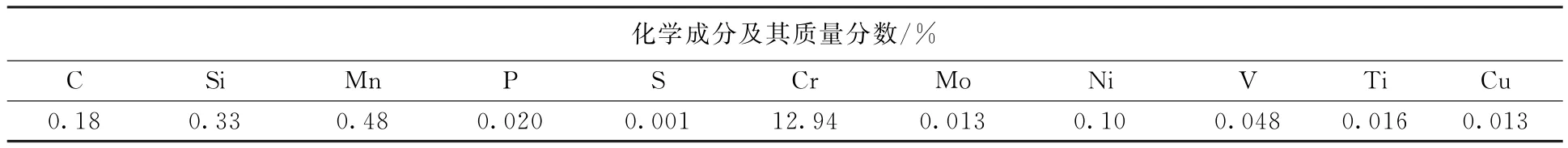

CO2在无水的环境中是不会发生腐蚀的,而在有水的环境中,CO2极易溶于水形成碳酸,降低了p H值,增加了酸度,使油管发生腐蚀,腐蚀产物为FeCO3。

当温度低于60℃时,FeCO3膜结合力和保护力差,钢材表面为均匀腐蚀,在60~110℃,腐蚀速率高,腐蚀产物为粗结晶的FeCO3,这种产物厚而松,以局部腐蚀为主,将产生严重的坑蚀。

2.1.2 Cl-对油管的腐蚀

Cl-主要使油管腐蚀成点孔状,这是由于凝析液、地层水、残酸中的Cl-击穿油管壁上的液膜,导致点蚀核的产生,在Cl-击穿的地方就成为阳极,未被击穿的地方就成为阴极,这样一来就形成腐蚀电池。由于阳极面积比阴极面积小得多,阳极电流密度很大,因此,油管外壁很快被腐蚀成小坑。

A气田使用的完井液中的Cl-质量浓度虽然高达5.4×104mg/L,但在正常作业过程中,井内高含Cl-的完井液与油管接触仅1周左右时间,然后会被返排出井筒,同时油管在井下基本处于与氧气隔离的状态,因此在这种情况下,Cl-对油管的腐蚀程度较小。

2.1.3 铬管防腐机理

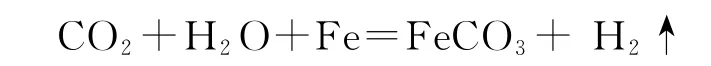

Cr不锈钢表面所形成的腐蚀产物膜薄而致密,保护性较强,材料的腐蚀速率较低,同时通过增加铬钢中钼元素的质量分数,会增加钝化膜的稳定性,钼质量分数增加,会减少Cl-的破坏作用。典型13Cr钢的化学成分见表1。

表1 典型13Cr钢的化学成分及对应的质量分数

铬钢的腐蚀产物膜的主要成分是FeCO3和Cr(OH)3,而普通碳钢的腐蚀产物膜主要成分为FeCO3。当CO2腐蚀膜中含非晶态的Cr(OH)3时,该腐蚀膜具有离子透过选择性,即只许阳离子通过而阻止阴离子通过,从而阻断了电化学腐蚀过程中电子的转移,这就是一般含Cr的钢具有较好耐蚀性的根本原因,同时也不易发生点腐蚀,通常情况下只发生缓慢的均匀腐蚀。

2.2 防腐材料选型

A气田CO2分压值为0.26~1.68MPa,超过了需要防治CO2腐蚀的最低门限;A气田采用清洁无固相KCl完井液,该完井液体系性能稳定,易于操作,抑制黏土膨胀,同时还可用来提高完井液密度,但是由于体系中少量溶解氧的存在和大量Cl-的引入,加大了体系的腐蚀性。因此,所有与井内流体接触的完井工具、管柱要全部采用防腐13Cr材料。

在材料中添加Cr元素,能有效地提高金属材料耐CO2腐蚀的性能。13Cr马氏体不锈钢管材在150℃以下具有很好的抗CO2腐蚀的能力[5]。

含Cr的钢有很好的防腐作用,根据Cr含量的不同,油气田开发过程中常用的有1Cr、3Cr、9Cr、13Cr等含铬油管。钢管中含Cr量的不同,钢材的软硬强度也不同,其含Cr量越高钢材越软。A气田采用的为13Cr管材,因此钢管材质偏软,在运输以及现场操作期间极容易被损坏,加上特殊气密扣靠金属变形密封,这使得对现场操作的要求极高。

3 特殊扣油管在现场中的应用

A气田油藏压力16.48~27.12MPa,油藏温度122℃,CO2分压0.26~1.68MPa,该项目共包括9口气井,其中6口井应用了Ø114.3mm的Ⅰ型特殊扣油管,3口井应用了Ø139.7mm的Ⅱ型特殊扣油管。

其中一口井下入Ø139.7mm的Ⅱ型特殊扣油管后,从油套环空试压500psi(1psi= 0.006895MPa),10min压力下降30psi;试压1000psi,10min压力下降140psi。从油管串内打压2000psi验证管柱漏失情况,油管与生产套管之间的环空出口有返出,液量连续。分析判断为井下的生产管串发生漏失。该项目开发的是气田,渗漏问题如不及时解决将存在非常大的隐患。通过起出更换所有Ø139.7mm的Ⅱ型特殊扣油管并改进了油管上扣的操作方法,解决了该复杂情况。起下一趟油管串增加了130h的非生产时间,增加了井控风险,增加了复杂情况出现的概率,超出了费用预算。

出井的Ø139.7mmⅡ型特殊扣油管全部运回陆地进行维护保养并进行管体探伤,由于点腐蚀较为严重,其中大部分油管更换了接箍,重新车了公扣。浸泡过含氯离子完井液的13Cr油管在空气中氧气的作用下发生了电化学反应,Cr元素在该反应过程中起到了催化剂的作用,最终造成了腐蚀。完井作业采用的是KCl隐形酸完井液,13Cr防腐油管在井下虽然浸泡在富含氯离子的完井液中,但是完井液起到了隔绝空气的作用,发生腐蚀的速率较慢。如果管体在富含氯离子的完井液中浸泡过,然后裸露在空气中,极易发生点腐蚀。当氯离子质量浓度在10~104mg/L时,在一定的温度下,质量浓度对腐蚀速率和形态没有影响。但是氯离子质量浓度大于3×104mg/L时,点蚀速率明显加快。这种情况是由于金属表面吸附氯离子延缓了FeCO3保护膜的形成速度。A气田所使用的完井液中的氯离子质量浓度达到5.4×104mg/L,部分油管入井浸泡过KCl盐水,随后出井裸露在空气中后,在这个质量浓度下,油管点腐蚀速度非常快。

通过一系列试压试验排除了井下工具 (封隔器、压力计托筒、安全阀、油管挂)以及油管本体故障的可能性。最后通过更换全部油管解决了现场遇到的复杂情况,该井目前生产正常。分析判断是在上油管扣的操作过程中出现了问题。通过操作工艺的现场作业的改进,进一步提高现场操作要求,使得后续的作业顺利。

4 特殊防腐扣油管操作工艺

4.1 确定扭矩监测方法

API对圆螺纹油管推荐了最佳扭矩,最佳扭矩等于接箍滑脱载荷的1%,最小扭矩为最佳扭矩的75%,最大扭矩为最佳扭矩的125%。对于偏梯形螺纹未推荐扭矩,而是规定以外螺纹应上至尾端上三角形符号底边与接箍对齐为准。如果紧扣扭矩过大,轴向干扰形成的圆周应力过大,过大的圆周应力易使接箍发生应力破坏或应力形变造成裂纹,从而降低整个油管柱强度,将发生油管滑脱、接箍破裂等情况,局部应力又使油管在腐蚀环境中的破坏加速;未上至合格扭矩,会使油管不能满足密封耐压或使降低了轴向载荷能力的螺纹滑扣。

要提高下油管作业的质量,重点是在下油管作业中控制紧扣扭矩和紧扣转速。控制紧扣扭矩随紧扣圈数、紧扣转速、紧扣时间的变化,从而控制油管螺纹的连接质量。主要有4类扭矩曲线监测方法:扭矩—圈数法、扭矩—圈数—转速法、扭矩—时间法、扭矩—圈数—时间法。套管螺纹的类型不同,现场作业中的操作要求也不完全相同。

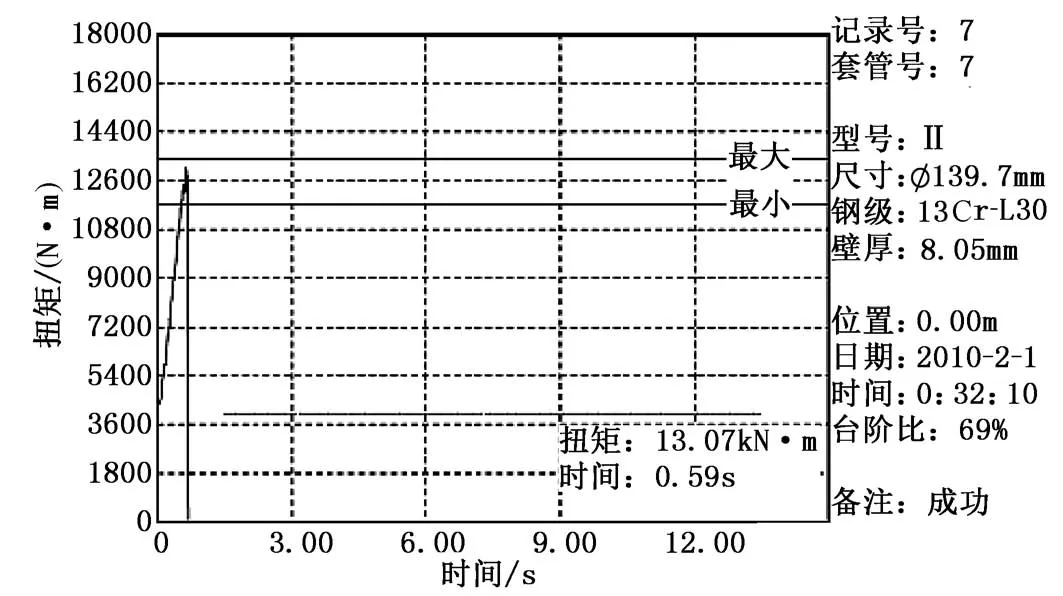

无论采用哪一种控制方法监控下油管作业的过程,记录下紧扣扭矩及紧扣圈数、紧扣转速、紧扣时间的变化曲线,可有效控制油套管螺纹的连接质量,提高下油套管作业的质量。由于该气田开发作业使用了特殊扣油管,要求在上扣的过程中实时检测扭矩随时间的上升趋势以判断上扣的质量,确定是否实现了很好的螺纹连接和高气密性的要求,因此采用的扭矩监测方法为扭矩-时间法。

4.2 扭矩曲线的评价

4.2.1 标准上扣曲线

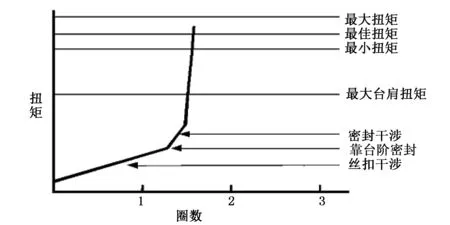

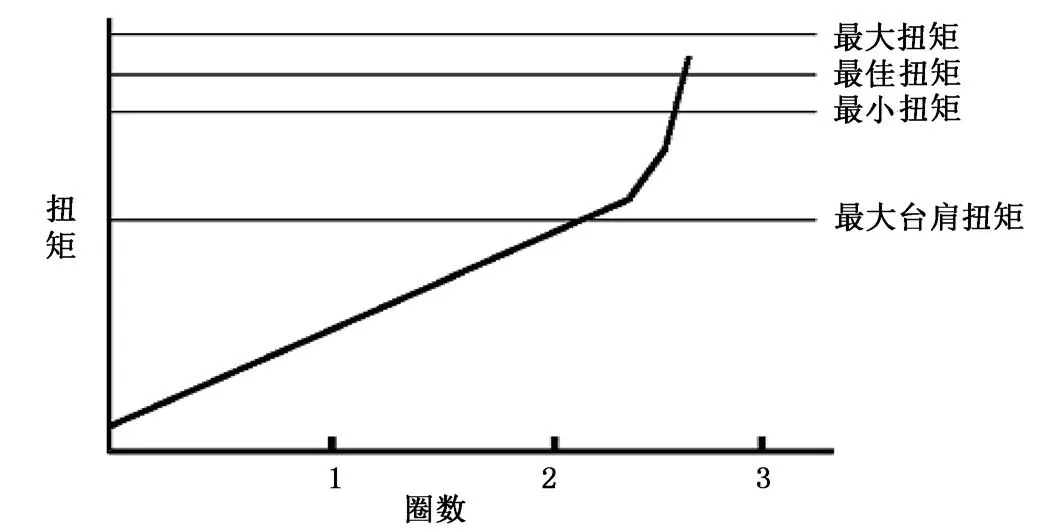

图6为标准上扣扭矩曲线。上扣过程中图中6个元素 (最大扭矩、最小扭矩、最大台肩扭矩、密封干涉、靠台阶密封、丝扣干涉)的位置反映了上扣的质量,这6个元素缺一不可,必须全部合格才能保证上扣操作的质量。丝扣干涉表征特殊扣油管的公扣鼻端在触及密封台阶面之前随着旋进扣数的增加,扭矩也在直线增加。通过该曲线,操作人员可以判断上扣速度是否过快,螺纹是否被损坏,是否发生错扣。靠台阶密封的特殊油管扣在公扣鼻端的密封面接触接箍的密封台阶面时会出现密封干涉,扭矩随时间的曲线斜率要比丝扣干涉曲线斜率大。在公扣密封面与接箍台阶完全接触后是紧扣过程,曲线的扭矩在很短的时间内到达最佳扭矩,这个过程中公扣前端的密封面与接箍的内台阶发生金属变形,从而实现有效密封。最大台肩扭矩这个参数的设定是为了使监测人员能够直观地看到在加大扭矩使密封面发生金属变形前,公扣鼻端是否已经与接箍的台阶密封面接触。因此,规范的上扣操作过程中,以上提到的6个因素都应该有较好的体现,否则即使螺纹起到了连接作用,台阶金属密封未必能够起到密封作用,从而失去了特殊油管扣的作用[6]。

4.2.2 时间轴设定不当

该气田在进行下Ø139.7mmⅡ型特殊扣油管时采用了扭矩-时间法来监测上扣作业。本来从该曲线 (图7)上可以看到螺纹干涉曲线、密封面干涉曲线、最大台阶扭矩,但是由于操作人员经验不足,对时间轴设定不合理,零时刻点的扭矩设定过高,导致螺纹干涉、密封面干涉、是否超过最大台阶扭矩等信息根本无法获得。从曲线上仅反映了最大的上扣扭矩在规定范围之内,对在上扣过程中油管螺纹是否已被损坏等信息没有反映。前面提到的油管串发生漏失的井,在下入油管串作业期间存在监测仪设置不当的情况,很有可能是管柱发生漏失并最终导致管串被起出更换的直接原因。

4.2.3 台肩扭矩太高

图6 标准上扣扭矩曲线

图7 下Ø139.7mmⅡ型特殊扣油管时监测到的曲线

图8 台肩扭矩过大时的扭矩曲线

如果在特殊扣公扣鼻端接触接箍内台阶面之前,达到或者超过设定的台肩扭矩值,则表明上扣的大部分能量消耗在螺纹连接上,造成挤压金属密封面使之发生金属形变的能量就会较小,这样不能够完全实现特殊扣油管的密封 (图8)。造成这种情况的原因有丝扣油摩擦系数高,丝扣油不干净或下入过程中管体没有对正。遇到这种情况时,需卸开油管扣,清洗并仔细检查,如果未发现黏扣,则重新上扣。

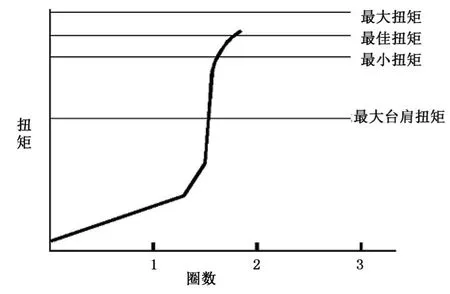

4.2.4 变形或打滑

图9的前部分曲线完全符合上扣规范,当紧扣使扭矩达到最小扭矩时,曲线改变了原来的趋势,曲线斜率越来越小,表明上扣越来越容易,造成这种情况可能是由于油管钳打滑;另一种较为严重的情况是油管公扣发生变形造成缩径或者接箍被撑裂。解决这种情况应该卸开扣,清洗并仔细检查。如果出现变形,则公母扣需全甩掉,重新校对或更换载荷测定元件,重新检查系统的设置。如果没发生变形,则检查钳子是否打滑,是否需要更换钳牙。图10曲线是由钳子打滑引起的,遇到这种情况应该卸扣并清洗检查。

图9 油管钳打滑或油管公扣发生变形时的扭矩曲线

图10 钳子打滑时的扭矩曲线

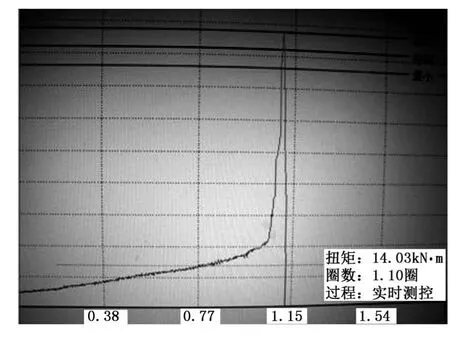

4.2.5 黏扣

A气田作业在下入Ø139.7mmⅡ型特殊扣油管的过程中,发生了黏扣的情况。由于黏扣,作业时共甩掉40根油管。

图11是上扣期间扭矩随时间变化曲线的截图(横坐标为时间,s;纵坐标为扭矩,k N·m),当到达最大台肩扭矩后,在紧扣使金属密封面发生形变的过程中,出现轮廓明显的台阶,正常的情况下应该是较为平滑的曲线。卸开后检查发现油管公扣密封面有黏扣的现象 (图12)。遇到这种情况,需卸开油管并把公母扣都甩掉。造成这种问题的原因有:工艺上的缺憾,台阶面材质较软;油管扣清洗不干净或丝扣油内有较大的固相颗粒;上扣速度过快,温度过高造成黏扣。

图11 上扣期间扭矩随时间变化曲线

图12 油管公扣密封面有黏扣现象

5 特殊扣油管的腐蚀和维护保养

5.1 油管腐蚀

南海东部海域A气田开发项目在进行完井作业时,生产管柱漏失,不能正常坐封井下生产封隔器,只得起出管柱进行更换。该口井采用的是Ø139.7mm的13Cr-Ⅱ型防腐油管。

由于生产管柱发生了漏失,该批油管在运抵陆地后做了全面的检测和保养。在维护保养的过程中发现部分油管公扣鼻端和接箍的密封面有腐蚀坑。腐蚀坑主要出现在油管的低边且有水渍的地方。特殊扣油管的性能主要体现在其优越的密封效果上。为了保证其密封效果,更换了被腐蚀的油管接箍,部分油管公扣被切掉并重新车扣。修理油管扣增加了费用,造成了较大的经济损失。

5.2 维护保养

特殊扣防腐油管在保护密封面方面的要求非常高,而实际作业中需要进行修井或遇复杂情况需要起出管柱。起出的油管柱需要恰当的维护保养,才能保证其良好的密封性能。

防腐油管应尽量置于室内干燥的环境下存放。定期对油管本体及扣进行检查,查看有无变色斑或蚀斑,卸开护丝检查密封面上的保储油的状况。

不得不进行室外存放的防腐油管需加盖雨布进行遮盖,至少每隔30天滚动一次管子,去掉管体与管体之间的湿气。由于木条容易吸收周围环境的湿气,因此不宜使用木质枕木。在摆放时应使一端高一端低,这样有利于内壁上的凝结水或其他残留水排出。

从井里起出的油管,应该立即用清水冲洗,并把管子的一端抬高放置,以使内径中的凝结水或其他残留水排出。水排干后,应该对接头进行清洗、晾干、检查,并涂上丝扣油,带上干净且晾干的护丝。如果需放置较长时间 (超过1周),还应该在油管内、外壁喷洒一种用于抗盐水的水溶性腐蚀抑制剂或者在外表面涂上清漆,内表面涂矿物油。

6 结论

1)在大位移井完井作业过程中油管发生弯曲使应力分布不均,容易导致接箍滑脱,密封失效等严重后果,采用特殊扣油管可以很好地提高油管连接扣的机械和密封性能。

2)扭矩-圈数扭矩监测法主要适用于API标准的圆螺纹油管,操作特殊扣油管过程中需采用扭矩-圈数-时间法对扭矩进行监测。

3)在操作特殊扣油管过程中,需深刻地理解标准扭矩曲线上的6个要素,实际上扣曲线需与标准曲线对比,如出现异常应及时采取措施。

4)特殊扣油管尤其是防腐特殊扣油管材质较软,在入井操作的过程中需严格执行相关操作程序。特殊材质的特殊扣油管在出井后应及时采取妥当的维护保养措施,以防止公母扣密封台阶面在空气条件下发生点腐蚀而造成经济损失。

[1]徐进.高温高压高产腐蚀气井完井管柱及井口装置损坏机理研究[D].成都:西南石油大学,2005.

[2]中国海洋石油总公司.完井手册[M].北京:石油工业出版社,1998.

[3]张居勤.国外油井管特殊扣的主要类型及其特点[J].钢管,2005,34(3):56~60.

[4]蒋晓蓉,黎洪珍,谢南星,等.油管腐蚀因素分析及防腐对策的研究与应用[J].钻采工艺,2006,29(1):84~86.

[5]刘克斌,周伟民,植田昌克,等.超级13Cr钢在含CO2的CaCl2完井液中应力腐蚀开裂行为[J].石油与天然气化工,2007,36 (3):222~226.

[6]袁鹏斌,吕拴录,姜涛,等.进口油管脱扣和粘扣原因分析[J].石油矿场机械,2008,37(3):74~77.

[编辑] 黄鹂

TE983

A

1000-9752(2014)09-0182-07

2014-07-23

金颢(1984-),男,2007年大学毕业,工程师,现主要从事海上深水钻完井技术方面的工作。