NHD-G2复合酸体系在西江油田群的研究及应用

孙林,杨彬 (中海油能源发展股份有限公司工程技术分公司,天津300452)

NHD-G2复合酸体系在西江油田群的研究及应用

孙林,杨彬 (中海油能源发展股份有限公司工程技术分公司,天津300452)

中国南海东部西江油田群储层主要以高孔、高渗的疏松砂岩为主,泥质质量分数高,开发中存在钻井液的大量漏失,生产中地层微粒运移,泥质容易在近井壁筛管附近造成堵塞,常规的酸化解堵体系处理功能非常有限,不能针对复合伤害的问题,且对疏松砂岩骨架破坏大。针对这些问题,研发了NHD-G2复合解堵体系,通过系列试验证明,体系性能优良,并在西江24-3油田A4ST1井成功应用。

复合酸;疏松砂岩;钻井液;泥质;骨架

西江油田群位于中国南海东部海域珠江口盆地,主要由西江23-1、西江30-2、西江24-3等油田组成,储层主要以高孔、高渗的疏松砂岩为主,泥质质量分数高,且多采用筛管完井方式,伴随着海上油田大规模、高强度的开发生产,钻井液的大量漏失,以及地层微粒运移、泥质容易在近井壁筛管附近造成堵塞,造成油井产液量下降和含水率上升。

而常规的酸化解堵体系处理功能非常有限,只能溶蚀岩石中石英、长石或者黏土等少数物质,或者只能处理钻井液泥浆伤害,并且酸岩反应速度快、对骨架破坏大,在该油田群酸化过程中往往以失败而告终。研究出的多功能NHD-G2体系,能针对西江油田群的钻井液、泥质复合伤害,实现复合解堵。

1 西江油田群的储层特征及伤害原因

以西江23-1油田为例,它的含油层分布在中新统韩江组下部至珠江组中上部,埋深-1326.0~-1929.9m,含油层段长603.9m。其中主要油层为珠江组的1、3号小层。根据西江23-1-4井储层岩心薄片鉴定结果,岩性主要为细~中粒长石岩屑砂岩。碎屑颗粒占岩石成分的83%~93%,成分主要为石英(占56%~76%)、长石(占10%~24%)和岩屑(占12%~26%),储层砂岩一般胶结疏松,根据岩心分析和测井解释结果,西江23-1油田储层物性较好,测井解释油层平均孔隙度22.6%~33.0%,平均渗透率460~3167m D,在珠江口盆地东部油田中属于中~高孔隙度、中~高渗透率储集层。总的来说,西江23-1油田储集层为三角洲前缘~三角洲平原河口坝和分流河道沉积,胶结较疏松,储层物性好。

归纳起来,该类油田伤害原因主要由以下3个方面组成:①西江油田储层普遍较为疏松,岩性主要为灰色疏松砂岩,夹浅~深灰色泥岩,存在微粒运移伤害和注液漏失情况。施工过程中发现,刚注入酸液立即就完全漏失,施工压力低。根据西江油田前期实施酸化作业记录显示,井筒漏失速度达到73bbl/h,有的井甚至达到200bbl/h的漏失速度。②泥质质量分数高,易造成近井壁和筛管堵塞。西江油田群部分储层泥质质量分数较高,例如西江23-1油田A8H井储层油藏部分层位泥质质量分数高达20%。③钻井液污染严重,西江油田群储层物性好,钻井过程极易存在漏失伤害,例如西江24-3油田A23ST1井,2011年3月完井,Ø6in井眼共漏失油基泥浆181bbl(1bbl=158.9873L),漏失水基泥浆共2000bbl,存在油、水基泥浆中泥质、固相颗粒、聚合物和堵漏材料中碳酸钙、核桃壳粉等混合堵塞。

2 NHD-G2复合酸体系作用机理

西江油田群低产原因复杂,常常为多种原因的复合堵塞。根据其特点,采用2种主剂,在一定条件下,按照一定比例复配,同时优选合适的防膨剂、沉淀抑制剂、缓蚀缓速剂等,形成NHD-G2复合酸体系。

该体系集合所有功能特点,主要针对西江油田群的复合伤害,主剂1中包含有机硅酸成分和有机长链,硅酸根离子能缓慢溶蚀黏土和长石,使体系基本不与岩石中的二氧化硅反应,具有保护骨架功能,适合疏松砂岩储层;有机长链能降解水基泥浆中的聚合物成分;主剂2多步电离出HF,能有效溶解储层中泥质的铝硅酸盐成分和水基泥浆中的固体成分,从而实现复合解堵功能。

此外,在西江油田群采用多段塞的体系设计会产生诸多问题:增加施工成本;增加二次沉淀风险;在高含水和特高含水开发的中后期,大量注入液会造出地层排液困难;对于疏松砂岩油藏,多段塞酸化液会对骨架造成大规模破坏。而NHD-G2复合酸体系是由单段塞组成,克服了上述问题。

3 室内评价试验研究

3.1 岩屑溶蚀试验研究

评价酸液体系溶解现场岩屑的能力,在模拟油藏温度条件下静止反应,测定反应前后岩屑质量的变化,溶蚀率测定公式为[1]:

式中:η为溶蚀率,%;m1为反应前岩屑质量,g;m2为反应后岩屑质量,g。

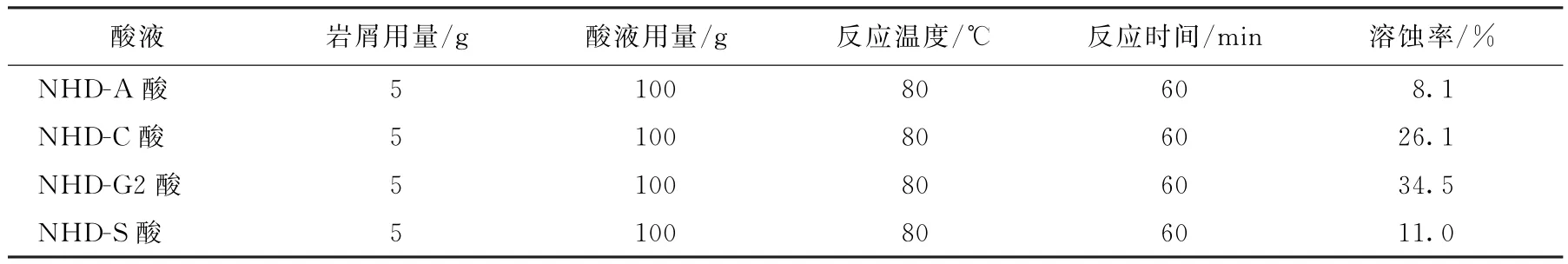

表1为西江23-1油田岩屑溶蚀试验结果,可见NHD-G2体系溶蚀岩屑效果最佳,在该储层条件80℃情况下,反应60min,溶蚀率可达34.5%,该体系针对南海东部疏松砂岩、泥质质量分数高的储层(试验使用西江23-1油田4井深度为1878m处钻井返出的岩屑,岩屑较松散,泥质质量分数较高),溶蚀效果较好。

表1 西江23-1油田储层岩屑溶蚀试验

3.2 骨架伤害试验研究

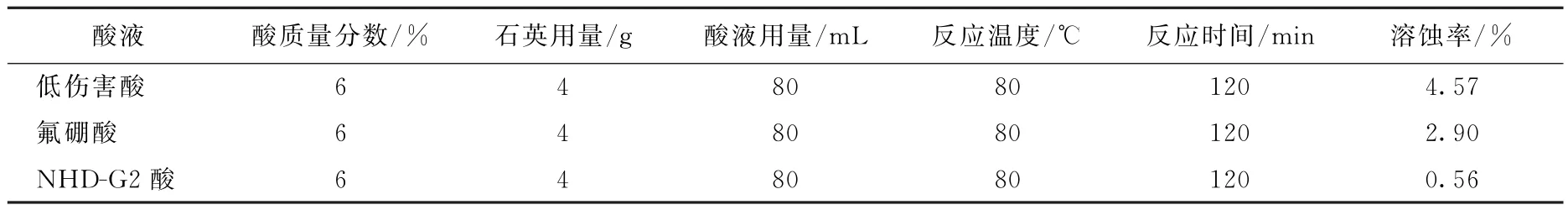

评价酸化体系对岩心骨架的伤害能力,选用不同体系酸液,进行岩屑溶蚀试验。称取4g的工业石英砂,与工作液体系按照质量比为1∶20比例混合,在80℃情况下,反应120min,测试反应前后的溶蚀率。试验结果如表2所示,给出了3种酸在相同质量分数下对石英的溶蚀结果,其中NHD-G2复合酸对石英的破坏程度最轻。

表2 石英溶蚀试验结果

3.3 钻井液解堵试验研究

使用NHD-G2解堵体系,针对钻井液残渣(在油藏条件温度下,48h烘干制得)进行溶蚀试验,每个样品称取残渣约5g,分别加入100m L水溶液和解堵剂中,将这些混合溶液在80℃水浴中反应2h。经过试验对比,如图1(a)所示,为在水中反应后,钻井液残渣呈现胶状不溶物,有黏度、小块状混合液,与钻井液原液均匀溶解的状态有所区别;如图1(b)所示,为在解堵剂NHD-G2中反应后,钻井液残渣颜色变深,黏度和水一致,无胶状不溶物,底部仅有少数极细颗粒沉淀,说明钻井液残渣能在解堵剂NHD-G2中充分溶解。

使用定量滤纸进行过滤,水反应后的滤液不溶物不能过滤,解堵剂NHDG2反应后的滤液过滤很快,并且反应完后只剩少许残渣。

经过80℃、2h的水浴加热,在105℃烘箱中烘干,称量。试验数据如表3所示,水对钻井液残渣的溶蚀率为0%,而解堵剂NHD-G2的溶蚀率平均能达到99%。说明该体系针对钻井液中泥饼、固相等物质有很好的溶解效果。

3.4 钢材腐蚀试验

解堵体系对钢材腐蚀评价方法,参考标准SY/T 5405—1996[2]。试验结果见表4,NHD-G2酸液体系对油田常用的N80钢材的腐蚀速率均较低,不会对油套管造成腐蚀伤害。

图1 钻井液残渣在水中和解堵剂NHD-G2中溶解后对比图

表3 水和解堵剂NHD-G2对钻井液残渣的溶蚀试验数据

表4 NHD-G2体系腐蚀试验结果

4 现场应用效果

NHG-G2复合酸液体系于2013年8月9日在西江24-3油田A4ST1井成功应用。这口井是1口高含水的水平筛管井,水平轨迹在足跟处轨迹偏下,离油水界面最近处仅0.8m,配合钻杆多点拖动酸化工艺,该井酸化后日产油量从200bbl增加到396bbl,增加近1倍,含水率从94.4%下降至90.6%,增效降水效果非常明显。

5 结语

1)西江油田群储层胶结疏松,储层物性好,存在微粒运移伤害和注液漏失情况;泥质质量分数高,易造成近井壁和筛管堵塞;存在钻井液漏失伤害。而研发的NHD-G2体系主要针对西江油田伤害特点,能缓慢溶蚀黏土和长石,使它基本不与岩石中的二氧化硅反应,具有保护骨架功能,适合疏松砂岩储层,能有效溶解储层中泥质的铝硅酸盐成分和水基泥浆中的固体成分,从而实现复合解堵功能。

2)通过试验评价,NHD-G2体系溶蚀现场岩屑溶蚀率高,对骨架无破坏,溶蚀钻井液残渣效果好,对N80钢材的腐蚀速率低。

[1]SY/T 5358—2010,储层敏感性流动实验评价方法[S].

[2]SY/T 5405—1996,酸化作用缓蚀剂性能试验方法及评价指标[S].

[编辑] 帅群

TE357.2

A

1000-9752(2014)09-0159-04

2013-12-16

孙林(1983-),男,2006年大学毕业,工程师,主要从事海上油气田酸化压裂方面的研究工作。