选择性激光烧结后处理工艺技术研究现状

王 伟,王璞璇,郭艳玲

(东北林业大学 机电工程学院,哈尔滨 150040)

选择性激光烧结(Selective Laser Sintering,SLS)技术是一种较成熟的快速原型制造(Rapid prototyping manufacturing,RPM)技术,它利用激光烧结粉末材料实现复杂形状零件的快速制造,并与传统工艺方法相结合,实现了快速铸造和快速模具制造,为传统制造方法注入新的活力,具有广阔的应用前景[1-3]。选择性激光烧结是基于离散和堆积原理的一种造技术,其根据产品的三维模型将其切片为模型轮廓的二维截面信息在计算机控制下层层烧结叠加而成成型件,理论上凡是受热后能够粘结的粉末都可以作为SLS烧结的原材料,正是由于SLS加工原理特点,原材料本身的限制以及加工工艺的不完善,使得烧结的成型件孔隙率较高、强度低,无法满足商业化使用强度等问题,如需用作功能件使用需要通过后处理工艺进一步提高制件的机械性能和热学性能[4-5]。在SLS整个加工过程中,后处理是必不可少的环节,研究后处理工艺对SLS进一步的发展与推广起着重要的作用[6]。目前,国内外的后处理工艺的研究基本上已经成熟。本文综述了SLS所用成型材料如金属粉末、无机非金属材料(简称高分子材料)、有机高分子材料的后处理工艺和研究现状及方法,重点研究了SLS新型原材料木塑复合材料成型件后处理方法和性能变化情况。

1 SLS几种材料成型件的后处理工艺

1.1 SLS金属粉末材料成型件后处理工艺

目前,金属粉末的SLS成型方法主要分为直接法和间接法[7]。直接法烧结金属粉末一般为烧结单一金属粉末,如Sn、Zn、Pb、Fe,直接烧结高熔点的金属材料易出现球化现象,往往会产生空洞。目前,主要采用的后处理工艺方法为:①熔渗或浸渍;②热等静压法。熔渗和浸渍都是应用毛细管原理,熔渗是将低熔点金属或合金渗入到多孔烧结零件的空隙中,而浸渍采用的是液态非金属物质浸入。热等静压法是通过流体介质将高温高压同时作用在零件坯体表面上使零件固结消除内部空隙,来提高零件的密度和强度[8-10]。热等静压后处理可使零件非常致密,但零件的收缩也比较大。美国Austin大学的Haase对铁粉的选择性激光烧结进行了试验研究,烧结的零件经热等静压处理后,相对密度高达90%以上[10]。

间接法烧结覆膜金属粉,即采用低熔点金属或有机粉末做粘结剂在激光加热条件下将金属粉末(基体材料)粘结起来。间接法成型的坯体(绿件)必须进行后处理去除粘结剂,才能形成致密的金属功能件。间接法后处理工艺一般分为三步骤:①降解粘结剂;②高温焙烧(二次烧结);③熔渗金属[7,11]。降解聚合物:通过加热、保温去除金属粉粒间起联结作用的聚合物。二次烧结是在第一步之后,将坯件加热到更高的温度,建立新的联结,在加热过程中需保持炉内的温度分布均匀,否则会导致零件的各方向收缩不一致,引起翘曲变形。经高温烧结后零件内部的孔隙率减少,强度增加,并为其后的金属熔渗做好准备。熔渗金属:熔点较低的金属熔化后,在毛细力或重力的作用下,通过成型件内相互连通的孔隙,填满成型件内的所有孔隙,使之成为致密的金属件。

中北大学用间接法烧结覆膜钼粉金属零件,对烧结后的坯件进行脱脂预烧结,真空固相高温烧结与还原气氛二步烧结实验。研究表明:固相高温烧结提供坯件二步烧结的保形性,二步烧结后的制件抗拉强度达到200MPa,延伸率接近4%。再对二步烧结件进行渗铜处理,渗铜件的抗拉强度达到400MPa,延伸率为13%,冲击功为140J[7]。南京航空航天大学对还原铁粉和环氧树脂以及少量的固化剂进行烧结,对烧结件进行二次烧结以及熔渗铜后,得到了致密的铁铜二元金属零件,可以作为EDM电极主体[12]。美国Harrisl Marcus等人对60Cu-40PMMA混合粉末成型件进行后处理,得到制件致密度达到84%~96%。可见制件通过后处理工艺,其机械性能得到了显著提高。

1.2 复合材料成型件后处理工艺

1.2.1 SLS高分子材料及其复合材料

SLS 高分子原材料分为热塑性和热固性材料。目前,大多作为SLS粉料的是热塑性材料。热塑性塑料粉又可分为晶态和非晶态两类,使用较多的烧结原材料为非晶态高分子粉料。例如国内的华中科技大学、中北大学、北京隆源自动成型有限公司等SLS技术研究单位开发的HB、PSB、PSC、STP1 等。现在已投入使用的结晶类成型粉料一般是尼龙(Nylon)及共聚尼龙粉料,由于结晶性聚合物的烧结件具有较高的强度和韧性,可以直接作为功能件使用,具有较大的发展潜力。热固性塑料粉末成型机理是在激光的热作用下分子间发生交联反应使粉体颗粒彼此粘接。目前,最常用的热固性材料是酚醛树脂和环氧树脂,但一般不可以单独使用,可以作为复合材料粉末中粘结剂[13]。

高分子粉末及其复合材料的烧结件根据用途的不同后处理工艺分为两大类:当其应用于功能测试件时,一般采用渗树脂处理来提高制件的强度;当其应用于精密铸造制造金属零件的消失模时,主要是使用铸造蜡处理,以提高制件表面光洁度[4]。

1.2.2 渗树脂后处理工艺

在树脂涂料中,环氧树脂具有力学性能好,粘结性能优异,固化收缩率小,稳定性好的优点,浸渗后制件的强度高、变形度小,常被选用为后处理的基体材料。浸渗树脂的工艺流程如下:①将附着在烧结件表面的粉末清理干净; ②根据材料的不同,称量环氧树脂与稀释剂以及固化剂,其比例需要通过实验测得;③以手工涂刷的方式浸渗树脂; ④涂刷完毕,用吸水纸将制件表面多余的树脂吸净,置于室温下自然晾干,时间在4~6 h,再放置于60°C烘箱中进行固化,时间为5 h;⑤对制件进行打磨、抛光等处理工艺,满足制件的使用功能要求[14-16]。

中北大学采用尼龙与铝复合粉末烧结材料,经过浸树脂后制件平均拉伸强度提高了43.5%[17]。方强等将ABS粉末SLS成型件浸渗环氧树脂,浸渗后的制件拉伸强度、弯曲强度、弹性模量及冲击强度都显著地提高[18]。

1.2.3 渗蜡后处理工艺:

铸造蜡具有硬度高、线收缩率小、稳定性好、可反复使用、提高制件的表面光洁度的优点。渗蜡工艺流程如下:①清理制件表面的浮粉;②防止制件长时间浸泡于蜡液中变软变形,根据制件特征合理选择蜡液温度和渗蜡时间(见表1)。首先将原型件放入烘箱(设定60 ℃)中30 min,使制件受热均匀。再将预热好的原型件放入到一定温度的蜡池中,等到原型件表面没有气泡冒出的时候,再将原型件用托盘提出蜡池。将渗蜡后的制件放在30°C的烘箱中冷却30~60 min后,再放置到空气中冷却;③根据铸件质量要求,对渗蜡制件进行相应的表面处理[14-16]。

表1 渗蜡温度与制件特征关系

1.3 SLS陶瓷粉末材料成型件后处理工艺

1.3.1 SLS陶瓷材料

目前,研究的陶瓷材料主要有AL2O3、SiC、Si3N4及其复合材料。一般,国内生产的选择性激光烧结设备功率比较低,目前,只能用间接成型的方法,将陶瓷粉末与一定量的低熔点粘结剂混合,激光加热熔化粘结剂将陶瓷粉末颗粒粘结起来,从而制出陶瓷坯体[19-20]。

1.3.2 SLS陶瓷粉末成型件后处理工艺

在SLS陶瓷粉末成坯体后,后处理工艺一般分为3个阶段:脱脂降解粘结剂、高温烧结和熔渗或热等静压烧结。脱脂降解是去除坯体中的粘结剂。高温烧结是将去除粘结剂后的成型件放在温控炉中高温烧结,使得坯体内部的空隙率降低,密度和强度得到提高[21-22]。郑州大学采用以铝为粘结剂的AL2O3为烧结材料,讨论了高温无压烧结和熔浸烧结对制件的影响,结果表明熔浸烧结可使密度达到2.2 g/cm3,抗弯强度达到57.5 MPa,远远达到商业使用强度[23]。

熔渗是将陶瓷坯体浸没在低熔点的液态物质中,或将预渗物质放置于陶瓷坯体上进行加热,在毛细管力作用下浸渗到坯体内部的孔隙,最终将其完全填充。IN S.L对SLS成型的氧化铝坯体进行了氧化铝溶胶、硅胶以及铬酸的入渗处理研究,研究表明渗硅胶后的强度、致密度比渗铬酸溶液好,入渗后通过高温处理可得到高强度、高致密度的成型件。

热等静压烧结是通过气体介质将高温和高压同时作用于陶瓷坯体的表面,消除坯体内部的孔洞,以提高制件的密度和强度。南京航空航天邓琦琳等人以为AL2O3例,采用热等静压后处理方式,温度为1 150~1 370 ℃,压力为70~140 MPa,得到零件的相对密度为96%~99.8%,但工艺比较复杂,设备昂贵,零件收缩很大[24]。上海大学研究了AL2O3与NH4H2PO3的烧结过程,研究得出二次烧结后处理反应生成了ALPO4,它使AL2O3陶瓷零件的强度有了明显的提高。

2 SLS木塑复合材料成型件后处理工艺

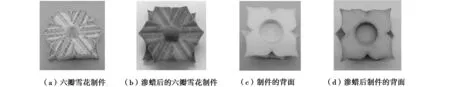

木塑复合材料(WPC)是用塑料和木纤维(或稻壳、麦秸、玉米秆、花生壳等天然纤维)加入少量的化学添加剂和填料,经过专用配混设备加工制成的一种低成本、绿色环保、可降解、可循环使用的成型材料[25]。热压成型件已在美国、加拿大、澳大利亚、德国、日本、韩国等国得到广泛应用。东北林业大学郭艳玲教授等人提出采用木塑复合材料进行SLS快速原型制造[26],在国内外尚属首例。烧结成型实验采用HRPS-Ш激光成型机,目前,已进行了杨木/PES、桉木/PES、稻壳粉/PES的SLS实验[27-28]。如图1所示获得的成型件的力学强度较低,通过打磨、烘干、渗蜡等后处理之后形成的原型件已经可以达到一定的力学性能要求。研究结果表明,渗蜡件的拉伸强度、弯曲强度以及冲击强度都有显著地提高(见表2),成型件表面密实,孔隙率为7%左右,相比于未经后处理的成型件,有了明显提高[29]。目前,SLS木塑复合材料成型件主要用于模型测试件、工艺品以及消失模,可以用于熔模铸造,得到金属精密制件或模具。

图1 SLS桉木/PES成型件及渗蜡件

表2 三种木塑烧结件的机械性能测试结果

3 结论与展望

与传统制造方法相比,SLS采用分层烧结思想,能够实现复杂形状零件的快速制造,以及SLS后处理工艺相对简单使其得到快速发展。因为成型材料不同,SLS后处理工艺不同,本文按照材料的分类:金属粉末、高分子粉末、陶瓷粉末、木塑复合粉末以及复合粉末,论述了SLS成型件后处理工艺方法,得到如下结论:

(1)间接烧结法获得的金属材料成型件和陶瓷材料烧结件采用的后处理工艺较相似,高分子粉末与木塑复合粉末的SLS烧结件后处理工艺相同,通过后处理之后的制件密度、强度得到显著地提高,可以达到使用强度要求,扩展了快速原型技术的使用范围。

(2)通过后处理工艺,制件在用途上得到了更广泛的应用。例如:高分子与木塑的SLS成型件在渗蜡后可以应用于模型测试件、工艺品以及精密铸造制造金属零件的消失模。

(3)相比较高分子粉末和木塑复合材料,金属粉末与陶瓷粉末以及他们各自的复合粉末SLS成型件后处理工艺相对复杂,但是与传统的制造金属与陶瓷的方法更省时省力。

(4)SLS新型木塑复合材料具有低成本,绿色环保,可降解,可循环使用的优点,但其成型件强度低,经过后处理工艺之后力学性能和制件表面质量显著提高,使得SLS技术有许多突破。目前,后处理工艺已经发展成熟,但还有待进一步提出新的方法与新的后处理剂,使得SLS技术得到更广泛的发展。

【参 考 文 献】

[1] 朱林泉,白培康,朱江淼.快速成型与快速制造技术[M].北京:国防工业出版社,2003.

[2] 程 迪.AL2O3陶瓷零件的SLS成型及后处理工艺研究[D].武汉:华中科技大学,2007.

[3] Kruth J P.Lasers and materials in selective laser sintering[J].Assembly Automation,2006,23(4):357-371.

[4] 庞国星.粉末激光烧结快速成型工艺及后处理涂层研究[D].北京:中国矿业大学,2009.

[5] 杨劲松.塑料功能件与复杂铸件选择性激光烧结材料的研究[D].武汉:华中科技大学,2008.

[6] Agarwala M,Bourell D,Beaman J,et al.Post-processing of Selective laser sintering metal parts[J].Rapid Prototyping Journal,1995,1(2):36-44.

[7] 尹贻国,白培康,刘 斌.覆膜钼粉激光烧结成型件的后处理工艺研究[J].武器材料科学与工程,2007,30(2):44-48.

[8] 邓琦琳,余承业.金属粉末选择性激光烧结的后处理工艺分析[J].航空工艺技术,1996,1(1):31-33.

[9] 任乃飞,张福周,王 辉,等.金属粉末选择性激光烧结技术研究进展[J].机械设计与制造,2010,2(2):201-203.

[10] Agarwala M K.Synthesis selective laser sintering and post-processing of metal and ceramic composites[D].Austin:The University of Texas at Austin,1994.

[11] 任乃飞,曹 松.选择性激光烧结金属粉末材料的研究进展[J].农业机械学报,2005,36(8):147-150.

[12] 李守卫.多组元金属粉末选择性激光烧结数值模拟及试验研究[D].南京:南京航空航天大学,2006.

[13] 李小城.SLS高分子粉料成型工艺参数及成型质量的比较研究[D].呼和浩特:内蒙古工业大学,2007.

[14] 梨志冲.激光烧结的高分子粉末及其成型工艺的研究[D].武汉:华中科技大学,2004.

[15] 张 磊.粉末激光烧结快速成型工艺及关键技术研究[D].济南:山东大学,2007.

[16] Childs T H C,Berzins M,Ryder G R,et al.Selective laser sintering of an amorphous polymer-simulations and experiments[J].Journal of Engineering Manufacture,1999,213(4):333-349.

[17] 洪 琴.选择性激光烧结用新型复合尼龙粉末的研究[D].太原:中北大学,2009.

[18] 方 强,菜道生.ABS粉末的选择性激光烧结成形及浸渗树脂后处理[J].应用激光,2009,29(5):408-410.

[19] 姜凯译,郭艳玲,刘 祥.选择性激光烧结用原材料研究进展[J].材料开发与应用,2010,25(5):78-81.

[20] Hon K K B,Gill T J.Selective laser sintering of SiC/polyamide composites[J].CIRP Annals Manufacturing Technology,2003,52(1):173-176.

[21] Slocombe A,Li L.Selective laser sintering of TiC-AL2O3 composite with self-propagating high-temperature synthesis[J].Journal of Materials Processing Technology,2001,118(1-3):173-178.

[22] 徐文武.碳化硅陶瓷的SLS成形及后处理研究[D].武汉:华中科技大学,2007.

[23] 高 耸.添加剂及熔浸烧结对以铝为粘结剂的氧化铝SLS成型影响[D].郑州:郑州大学,2011.

[24] 邓琦琳,唐亚新,余承业.陶瓷粉末选择性激光烧结的后处理工艺分析[J].航空工艺,1997,1(1):16-18.

[25] 李自强.木塑复合材料制备及性能研究[D].济南:山东大学,2009.

[26] 方小林,郭艳玲,辛宗生.基于木粉的快速成型工艺精度研究[J].材料开发与应用,2008,36(3):29-33.

[27] 姜凯译.木塑复合材料选择性激光烧结实验与后处理研究[D].哈尔滨:东北林业大学,2011.

[28] 辛宗生,郭艳玲.金属粉末选择性激光烧结技术研究进展金[J].机械设计与制造,2010,2(2):201-203.

[29] 郭艳玲,王璞璇,姜凯译,等.桉木/PES复合粉末选择性激光烧结实验与渗蜡后处理[A].第十四届中国科协年会第11分场:低成本高性能复合材料发展论坛论文集[C].北京:《中国学术期刊(光盘版)》电子杂志社,2012.

[30] 叶金蕊,李宏富.第十四届中国科学年会第11分会场:低成本、高性能复合材料发展论坛论文集[C].北京:北京航空航天大学,2012:122-127.