电化学去除内交叉阵列小孔毛刺方法与试验研究

郭艳玲,朱勋鹏,李 健,王海滨

(1.东北林业大学 机电工程学院,哈尔滨 150040;2.东北林业大学 工程技术学院,哈尔滨 150040)

汽车转向器中存在一批轴类中空类零件,该类零件制造时需在圆周方向钻孔加工,会产生内交叉阵列小孔毛刺,由于内孔尺寸较小,毛刺不易去除,螺杆轴正是其中一种。毛刺的存在会影响零件的精度、工作寿命和表面质量等。因此,对毛刺的去除必不可少。工厂现采用手工的方法去除毛刺,该方法劳动强度大、效率低,并且浪费了大量的人力[1-2]。因而急需寻求一种加工效率高、自动化程度高的去毛刺方法。

目前,去除毛刺的方法已有近百种,主要被采用的有手工、机械、化学、热能、水射流、磨粒挤压、电化学等方法,这些去毛刺方法各有优缺点,具体选择哪种去毛刺方法应根据工件的材质、形状、尺寸、加工精度、生产批量和毛刺的尺寸、位置、硬度及加工成本等进行综合考虑[3-5]。螺杆轴内交叉阵列小孔尺寸较小,热能、水射流等方法受到零件尺寸形状的限制,难以实现对其内部毛刺的去除,而电化学去毛刺方法具有适应性强、速度快、工具无损耗、不受加工材料硬度限制等优点,适用于去除零件中隐蔽部位交叉孔或形状复杂零件的毛刺,而且其生产效率高,去毛刺一般只需几秒至几十秒[6-8]。本文从电化学去毛刺技术方面展开研究,研制了一套实验装置,并运用该装置在一定浓度的NaNO3溶液和极间间隙下进行了大量加工实验,得到了良好的加工效果。分析了工作电压、电解电流、加工时间和小孔个数对螺杆轴毛刺去除的影响规律。

1 原理及工艺特点

电化学去毛刺(Electro-Chemical Deburring,ECD)是利用电解作用去除金属零件毛刺的一种电解加工方法。该方法适合于去除可达性差、结构复杂的零件内腔处毛刺,尤其是交叉相贯孔毛刺。

生产加工中会产生内交叉阵列小孔毛刺的零件很多,该类零件具有具有内孔尺寸较小,结构复杂,一般加工方法难以实现对毛刺的去除的特点。如图1所示的螺杆轴,该螺杆轴是汽车转向器中一个不可或缺的零件,其材料为20CrMnTi,在制造过程中需在轴大的大端圆周方向钻有3个Φ4 mm的阵列小孔,会产生高度为0.1~2 mm大小不等内交叉阵列小孔毛刺,目前工厂采用手工的方法对其进行加工,但该方法存在成本较高,效率低的特点。若采用电化学方法加工可使得加工效率提高10倍以上,且加工质量更好。同样的工件,该工艺生产成本仅为手工去毛刺,液态电浆和冷冻去毛刺的十分之一,甚至更低[9]。

该零件经机械加工后各小孔毛刺大小不一,若采用轴向插入电极的方法进行加工,则工具与工件间易发生短路现象。故适合采取径向插入电极方式进行加工,这种方法不受毛刺大小影响,不易短路,且加工快捷、精度较高,但对安装阴极的夹具的加工精度要求较高。

图1 加工零件图

H2O↔H++OH-,

图2 螺杆轴电化学去毛刺原理图

工件阳极发生氧化反应,工件材料为20CrMnTi,其中所含Mn、Cr、Ni、Cu、Ti等元素失去电子后均会与OH-反应生成沉淀,用M代表能与OH-反应的各元素,可得出基本化学反应式为:

M-ne→Mn+,

Mn++n(OH)-→M(OH)n↓ 。

在工具阴极处将发生还原反应,由于H+比Na+容易吸引电子,电化学反应式为:

2H++2e→H2↑。

与一般的电解加工相比,电化学去毛刺方法具有局部阳极溶解、非加工面需绝缘保护、固定式阴极加工、专用的夹具与阴极的典型工艺特点。电化学去毛刺时,工件毛刺部位的加工间隙显著小于工件其他部位的间隙,电流场集中在工件的棱边毛刺处,相对比较容易在短时间内对毛刺完成定域局部阳极溶解;为实现有选择性的对工件毛刺部位进行电化学加工,需对工具阴极的非加工部位进行表面绝缘处理;为提高电化学去毛刺加工时的生产率,,可采用固定阴极的方法,以便实现高效率加工及保证去毛刺的精度、质量要求;电化学去毛刺加工需要设计制造专用的工具阴极和夹具安装,使阴极与工件处于固定的位置且有一定的均匀加工间隙,保证阳极溶解在限定区域内进行。

2 电场情况研究

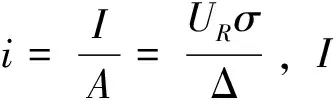

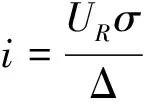

实验时采用同一规格的电极,则A、Δ值一定,σ会随着温度改变而有所改变,但温度的变化值不大,而欧姆电压降UR≈U(U为外接电源电压),则电流密度主要与电解电流及电源电压有关。而电解液的成分与浓度、电流密度、加工间隙和加工时间是获得良好表面质量及实现去毛刺效率高、质量好的关键。因此,需要对电解电流、电源电压及加工时间进行合理的控制。

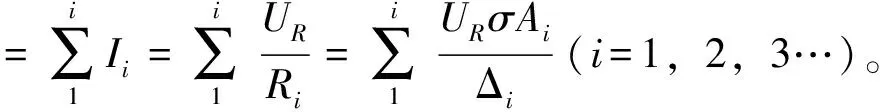

Va=ηωi。

(1)

式中:η为电流效率;ω为被电解物质的体积电化学当量cm3/A·s。

当电解液的成分、浓度、加工温度等参数确定后,阳极某点的溶解速度主要取决于通过该点的电流密度i。由公式(1)可知,在线性加工中(η=100%)加工速度直接与i成正比;在非线性加工中,加工速度随的变化受ηω-i特性的影响,在钝化过渡区,加工速度随成近似二次方的规律增长[5]。故小孔毛刺根部的去除速度最快,外部则按二次方的规律降低,这一特点决定了不同大小毛刺所需的加工时间相近。

螺杆轴圆周方向有多个阵列小孔需要去毛刺,与单小孔相比,多小孔去毛刺需并联多个电极,每个小孔加工都采用同等规格电极,由于各电极之间是并联的,根据电工学知识可知:

(2)

若加工时采用的加工电极规格完全一致、没有误差,且螺杆轴阵列小孔尺寸完全一致时,对三个小孔加工则有A1=A2=A3;Δ1=Δ2=Δ3,则I1=I2=I3。由公式(2)可知,加工两个小孔和加工三个小孔时的电流值是加工单小孔时的2倍和3倍,即随着孔得增多,电流值呈线性增长;每个小孔的电流值与加工单个小孔时相同,考虑到电压值、电解液、电极等都相同,则可推出:加工N个小孔时,其电流值是单小孔的N倍,其余各参数则与单小孔加工时相同。

3 加工装置

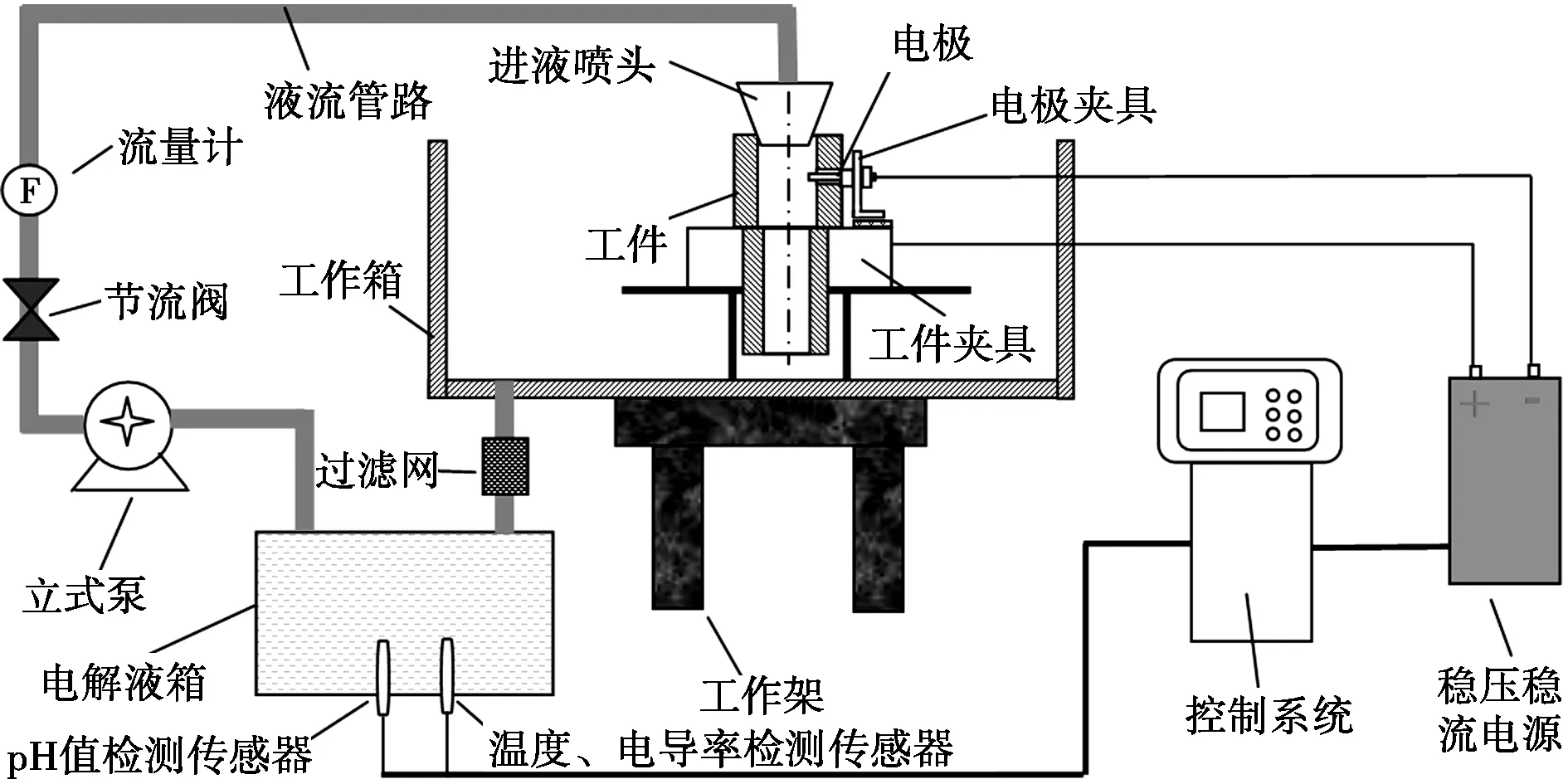

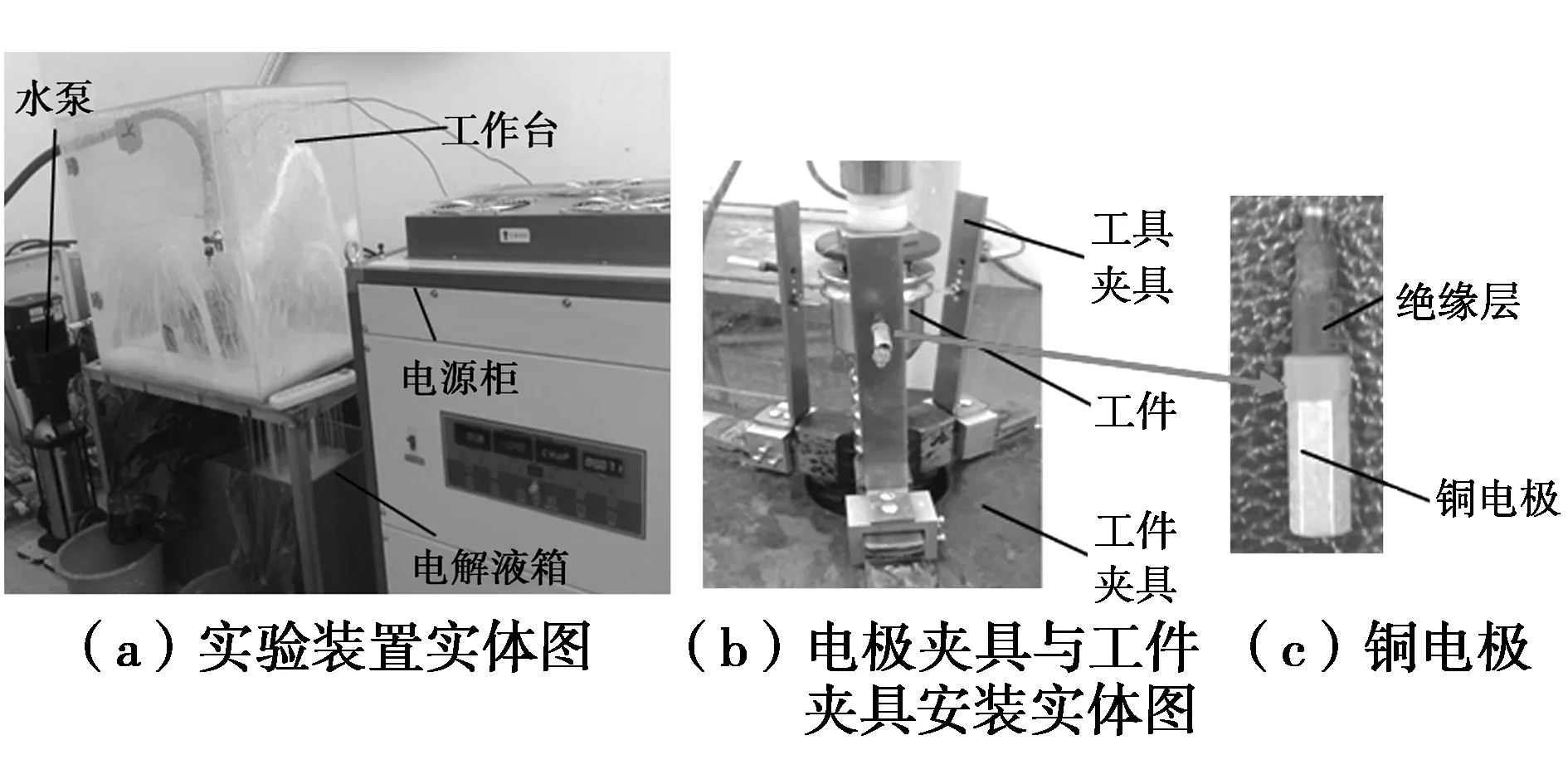

螺杆轴内交叉阵列小孔去毛刺实验是在自行研制出的一套设备上进行的。该设备具有去毛刺效率高,耗电少的优点。该装置包括电源柜(含控制系统及加工电源),电解液循环过滤及状态检测系统(包括电解液箱,管路,泵,节流阀,流量计,过滤网,PH值检测传感器和温度、电导率检测传感器),试验台(工作架,工作箱及安装固定夹具)。工作过程为:首先将工件通过夹具固定在工作箱里面,随后将液压管路与工件相连接,构成封闭的电解液循环通道。然后打开控制系统,由控制系统控制电源与循环系统等的工作状态,一般先控制电解液循环开关,使泵工作,最后调整好合适的电参数后打开电源,去毛刺工作开始进行,加工到设定的时间后电源自动关闭,随后将电解液循环系统按顺序依次关闭。电解液经零件的各孔喷出后,流到电解液槽里,进而回流到电解液箱里。图3为本试验所用设备的的系统示意图。图4(a)为实验装置实体图,图4(b)为电极夹具与工件夹具的安装实体图,图4(c)实验中采用的铜电极。

图3 轴类中空零件圆周阵列小孔去毛刺系统示意图

3.1 实验台

如图4(a)所示,此实验台具有结构简易、适用性强、可多方位对加工过程进行观察的特点。工作架使用角钢制成,并对其进行表面镀锌处理,具有较好的防腐防锈特性。工作箱采用有机玻璃制成,为全封闭式,有极好的透光性能,机械强度较高,绝缘性能良好,耐腐蚀,隔音效果好。在工作箱中固放有垂直升降机构与三爪中空气动卡盘。垂直升降机构上安装有喷头装置,喷头装置一端与液流管路相连,另一端经升降机构调整后与加工零件孔相连。三爪卡盘用来实现对零件的装夹,此卡盘适合加工各种棒料类机械零件,通过控制卡爪夹紧进和松开动作就可实现的对工件的夹紧及电极的安装定位,使加工时间大大缩减。如图4(c)所示电极设计成阶梯状,结构小巧、安装方便,为使电解作用集中在毛刺部位,将非工作部位进行了绝缘包裹,并安装在相应的夹具上。工具夹具设计成可移动式并安装在三爪卡盘的三个卡爪上,如图4(b)所示,操作人员可根据自己的需要调整电极方位。在工件夹具与工具夹具之间安有绝缘垫片,以防止发生短路现象。

图4 实验装置实体图

3.2 电解液循环系统

电解液循环系统中水泵为粤华牌多级立式不锈钢离心泵(DL8-40),功率为4KW,额定流量8m3/h,最大压力2.1 MPa。电解液槽为PVC板焊接而成,具有具有优质的防腐蚀性,绝缘性,耐温性和耐冲击性,强度高。水泵从电解液槽里抽取电解液经管路流至喷头处进入零件内孔,液流从零件的其余孔流至工作箱,进而流回电解槽,构成一个循环系统。

3.3 电源柜

电源柜里放置有电解电源和控制系统。电源选用兆信KXN-30010D高效率恒压、恒流型高频开关电源,电压范围0~30V,最大输出电流为100A,显示精度为±1%±1。其对加工零件的生产率、加工精度、加工过程的稳定性、表面质量及电极耗损等技术经济指标有很大影响,具有带载能力强、连续工作故障率低的特点,还带有过压、过温、过载、过流保护功能。控制系统用于控制加工的时间,时间值可以根据对不同零件加工要求的不同设定不同值,当设定好时间之后可以进行保存和更改。此外,控制系统具有接收并实时显示温度传感器、pH值检测传感器的数值,当传感器上的数值超出设定范围时,控制系统将断开电源。

3.4 电解液的选取

通过对电化学去毛刺理论的研究可知,最常用的电解液有NaCl、NaNO3、NaClO3水溶液。其中,NaCl电解液蚀除速度高,但杂散腐蚀严重,难以保证精度;NaClO3电解液散蚀能力小,加工精度高,但价格昂贵;NaNO3溶液在质量分数为30%以下时,其具有很好的非线性性能,成形精度高,对设备腐蚀性小,使用安全,价格也不高。通过综合分析,本次试验选用NaNO3水溶液作为电解液,浓度应控制在15%~20%,浓度过低会降低加工效率、增加极间热损耗;浓度过高会使小孔边沿变黑[12]。该电解液具有“活化溶解区-过渡钝化区-稳定钝化区-超钝化区”的阳极极化曲线特性[13]。采用钝化型电解液时,在过渡钝化区和稳定钝化区,工件表面将被氧化而形成钝化膜,使工件性能发生变化;在超钝化区,金属的溶解过快。因此,去毛刺加工应控制在活化溶解区内[14]。

4 试 验

本试验主要是验证图4所示实验装置电化学去毛刺工艺的可行性。验证各加工参数对毛刺去除效果的影响规律,掌握加工电压与电解电流对加工时间的影响规律,并对多孔与单孔去毛刺下各参数的变化情况进行试验。

实验时,配制质量分数为19.5%的NaNO3水溶液作为电解液,温度为21℃,电极与工件间的加工间隙取0.75 mm。当加工间隙与电解液的成分与浓度确定后,影响电化学去毛刺加工的主要参数为电流密度与加工时间,对电流密度,直接测量比较困难,但电解电流与电源电压可反映电流密度的变化情况,故可以对电源电压、电解电流及加工时间进行测量及研究。

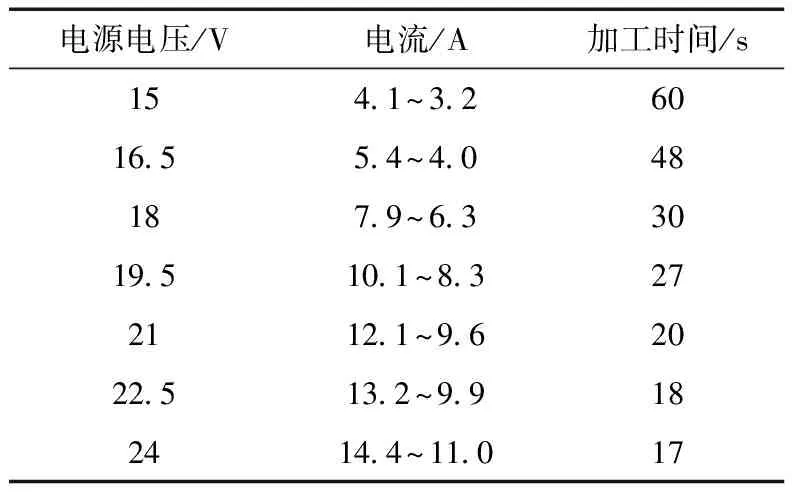

首先,对单个小孔的做了一系列去毛刺试验,试验结果见表1。虽然毛刺初始高度不一,但由于采用径向插入电极,去毛刺时是从毛刺的根部开始溶解,故所需的加工时间基本相同。从试验结果可看出:在去毛刺加工中,当增大电压后,电流值也随之增大,使得耗电量迅速增加;当加工电压以公差为d=1.5从15 V增加到24 V时,所需的去毛刺时间有所降低,但降低速度越来越慢;在去毛刺过程中,开始时电解电流比较高,随着加工过程的进行逐渐降低,说明随着电解过程的进行,毛刺逐渐被去除使得工件与工具之间的加工间隙增大,进而使电流密度开始下降,电流值也随之下降。由公式(1)可知,去毛刺速度也有所降低。

表1 单小孔去毛刺实验参数

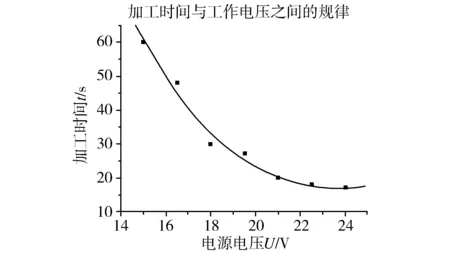

加工时,将参数设置为表1所示加工参数中的任意一组,均可得到很好的加工效果。表中只列举了电压在15~24 V范围的参数,当电压低于15 V时,需要的加工时间太长,加工效率低;当电压高于24 V时,加工时间基本不再降低,且加工零件的精度难以保证,不予考虑。根据表1,可得到电源电压与去除毛刺时间的散点关系图,通过分析比较,可用一个三次曲线t=aU3+bU2+cU+d近似拟合各散点值(如图5所示),即可用该三次多项式近似表述加工时间与电源电压之间的关系,取曲线上四个点,代入公式计算可得:

t=-0.054 3U3+3.888 9U2-93.377 8U+769.000 0。

(3)

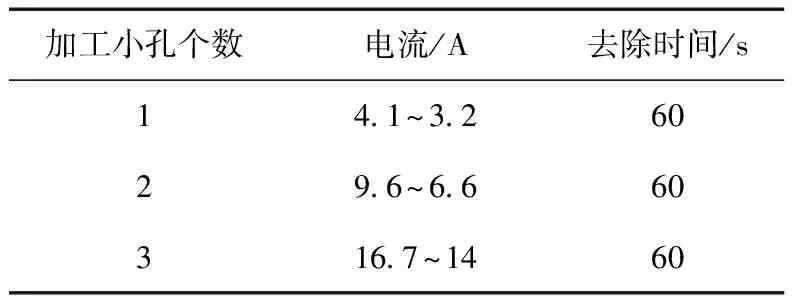

加工时需合理控制加工时间,当电源电压确定后,可通过公式(3)得到近似算出所需的加工时间,进而对时间进行控制。由于加工件在圆周方向钻有多个阵列小孔,故需要对每个孔都进行毛刺去除。试验时,将各个电极以并联的方式连在电源与工件之间。将电源电压设为15 V后,分别对工件进行了单孔、双孔及三孔去除毛刺试验,其结果见表2。

图5 加工时间与电压关系图

表2 同电压下去毛刺实验参数

对表2结果进行分析可得出结论:对同一个零件,无论是单孔还是多孔,只要电压值一样,其所需要的加工时间相同,随着加工小孔数的增多,耗电量(P=UI)将呈近似线性增长。对电场情况研究可知,加工两个小孔和加工三个小孔时的电流值应该是加工单小孔时的2倍和3倍,即随着孔得增多,耗电量呈线性增长。实验值与理论值之间存在微小差距,原因可能是电极加工时精度不高,导致A增大,Δ减小所致;也可能是多个电极加工时,由于功率比较大,导致电解液温度升高,则电导率增大,故电流值增大。图6所示为三孔同时加工,工作电压15 V,加工60 s断电前后对比图,图6(a)所示零件为加工前的状态,加工后得到的零件如图6(b)。当加工完零件后,由于电解液有一定腐蚀性,应经过清洗和防锈处理。

当加工电压增大到21 V后继续增大,去毛刺的所用时间虽然有所减少,但零件的加工质量有所下降。在生产应用中,为保证良好的加工质量与较高的工作效率,可采用多孔同时加工,并将电压值选为21 V左右、加工时间取20 s进行加工。

图6 工件去毛刺前后对比图

5 结 论

借助电化学方法,制作了一套去毛刺装置,利用该装置进行了大量的实验,成功去除了材料为20CrMnTi的螺杆轴内孔上小孔处的毛刺,并对实验数据进行整理分析,结果表明:加工同一个零件且加工电压值确定后,无论是进行单孔还是多孔加工,所需去毛刺时间相同,但多孔同时加工的耗电量大于单孔加工;在零件去毛刺的加工过程中,电源电压值应控制在一定范围内,且电解电流值随着输入的工作电压增大而增大,而加工时间将会得到缩减;拟合出了加工时间随加工电压变化的近似公式,为控制加工时间提供了理论参考。

【参 考 文 献】

[1] 王 懿,闫丽丽,高居涛.紫铜电极加工中毛刺产生原因与去除方法[J].模具工业,2013,39(1):75-77.

[2] 徐支凤.机械零件毛刺去除工艺现状[J].机床与液压,2010,38(8):110-113.

[3] 刘建利.去毛刺技术综合介绍[J].机电元件,2010(4):49-53.

[4] Andrey T,Sung L K,Byung K K.Experimental study of burrs formed in feed direction when turning aluminum alloy Al6061-T6[J].International Journal of Machine Tools and Manufacture,2005,45(9):1015-1022.

[5] 陈兰兰.电化学去毛刺的建模与实验研究[D].大连:大连理工大学,2009.

[6] 李小海,王振龙,赵万生.高频窄脉冲电流微细电解加工[J].机械工程学报,2006,42(1):162-167.

[7] 陈远龙,李 明,唐火红.电化学去毛刺机床控制系统的设计[J].组合机床与自动化加工技术,2012(10):63-68.

[8] Li Z,Niu Z.Convergence analysis of the numerical solution for cathode design of aero-engine blades in electrochemical machining[J].Chinese Journal of Aeronautics,2007,20(6):570-576.

[9] 徐家安,云乃彰,王建业,等.电化学加工与技术[M].北京:国防工业出版社,2008.

[10] 谢俊锋.钻削加工毛刺的形成及解决方法[J].轻工机械,2007(1):85-87.

[11] 刘晋春,白基成,郭永丰.特种加工[M].北京:机械工业出版社,2008.

[12] 徐文骥,余自远,孙 晶,等.微小孔电化学去毛刺试验研究[J].航空制造技术,2011(19):70-75.

[13] 张朝阳,朱 荻,曲宁松,等.微米级电化学加工关键技术研究[J].中国机械工程,2007,18(4):403-406.

[14] 张 璧,罗红平,周志雄,等.电化学微加工技术的新进展及关键技术[J].中国机械工程,2007,18(12):1505-1511.