三维多孔锂电池材料合成模板剂聚甲基丙烯酸甲酯(PMMA)微球的制备研究

华丽,谢厚鹏,戴伟,李颢蕻,邵玉娇,戴月

(1.湖北第二师范学院化学与生命科学学院,湖北 武汉430205;2.华中科技大学材料科学与工程学院及机械科学与工程学院,湖北 武汉430074)

0 引言

高分子微球具有超大比表面、较强吸附能力、特殊的表面反应能力等性能使其在标准计量、生化工程、免疫医学、化学工业、情报信息、电子科学、建筑和化妆品等领域[1-2]有较好的应用前景,特别是作为软模板剂在分子印迹或合成三维多孔包括复合功能材料、电池材料等方面具有突出优势.聚甲基丙烯酸甲酯(PMMA)是一种高分子微球,它在合成二维(2D)、三维长程有序阵列结构多孔(3DOM)或介孔材料方面作为模板剂应用前景广阔.它通过非共价键作用力,结合电化学、沉淀法等技术[3],使反应物在纳米尺度的微孔或层隙间反应,形成复杂结构材料,并利用其空间限域作用和调控作用对合成物质进行尺寸、形貌等有效控制.

用PMMA微球为模板剂所合成的多孔锂离子电池材料具有许多优点.多孔提供了更多锂离子活性位置,降低内部电阻,有利于锂离子扩散;有较高活性比表面,使活性物质与电解液之间有更充分的接触;多孔还可缓冲因循环过程中体积膨胀引起材料本身结构的破坏,提高电极材料高倍率放电性能和稳定性,进而提高电池的循环寿命[4-5].当前用PMMA为模板剂合成许多锂离子电池的电极材料已经取得了较好效果,如宋春霞等[6]以PMMA为模板,将硝酸锂、醋酸锂和柠檬酸按摩尔比1∶2∶2配成前驱体溶液,将前驱体溶液渗入到PMMA模板间隙中,经干燥和焙烧,氧化成三维长程有序阵列(3DOM)锂锰氧化物,使其储锂量较之传统锂锰材料得到较大提高.Ergang等[7]以醋酸钴和醋酸锂为原料,用PMMA为模板,经热处理合成孔径为70~90nm的多孔LiCoO2,与块状LiCoO2相比,其高倍率放电性能有很大的提高.Lee等[8]将PMMA浸渍于间苯二酚-甲醛聚合物溶液中,在900℃热处理获得比表面积为326m2/g的3DOM多孔碳作为负极材料,倍率放电性能比普通碳负极有显著提高.

制备PMMA方法常用悬浮聚合法和乳液聚合法.悬浮聚合法制备的微球粒径100~1 000μm,但分散性较差;乳液聚合法只能制备0.01~0.80μm的颗粒[9].采用无皂或低皂乳液聚合法制成的聚合物微球粒径在1μm左右,较难得到大于1μm的微球粒,而单分散聚合法弥补了这些合成技术的空缺[10].有文献报道,种子溶胀法是在分散聚合法基础上发展起来的一种新的合成方法[11],是一种获得大粒径聚合物微球的有效方法.因此,本文中采用单分散聚合法和种子溶胀法分别合成PMMA微球,以此作为3DOM多孔纳米结构锂电池材料的模板剂,并比较两种方法的优劣,以期获得制备多孔锂离子电池电极材料较好的模板剂,并使粒径均匀.

1 实验部分

1.1 药品和仪器 药品:甲基丙烯酸甲酯(AR,MMA,上海试四赫维化工有限公司),使用前减压蒸馏以除去阻聚剂;偶氮二异丁腈(AR,AIBN,国药集团化学试剂有限公司),使用前用乙醇重结晶;聚乙烯吡咯烷酮(PVP,K-30,国药集团化学试剂有限公司);SDS(十二烷基苯磺酸钠),无水乙醇(EtOH)和甲醇(AR,国药集团化学试剂有限公司).

仪器:集热式恒温加热磁力搅拌机(DF-101型,上海卫凯仪器设备有限公司);JJ-1精密定时电动搅拌器(江苏省金坛市荣华仪器制造有限公司);80-2离心机(江苏省金坛市荣华仪器制造有限公司);数显恒温水浴箱(深圳市和科达超声设备有限公司);真空干燥箱(DZF-250,郑州长城科工贸有限公司);ESEM环境扫描电镜(Quanta 200,FEI公司);傅立叶变换显微红外-拉曼光谱仪(FT-IR)(VERTEX 70,德国Bruker公司);粒度分析仪(SACP3,英国马尔文仪器公司);电子分析天平(能精确到±0.01g).

1.2 实验方法

1.2.1 种子溶胀法 无皂乳液聚合法见参考文献[12],将15g单体 MMA、0.3g引发剂AIBN、285 mL蒸馏水加入到装有搅拌、导气管、加料装置的500mL三口烧瓶中,开动搅拌器,转速为300r/min.液面下通入氮气30min以除去氧气,然后把装置密封,打开加热装置升温至65℃,在机械搅拌下进行无皂乳液聚合,反应5h制得PMMA种子乳液.然后向锥形瓶中加入200mL溶有0.5g SDS的混合水溶液,再向其中加入40mL正庚烷作为活化剂,在超声波中分散30min成乳状液后即得活化溶胀剂.取活化溶胀剂120mL和PMMA种子乳液40mL共同装入500mL的三口瓶中,调整电动搅拌器转速为200r/min,在室温下溶胀24h即得活化溶胀的PMMA种子乳液.称取0.5g AIBN溶于48g单体MMA溶液中,再加入0.114g SDS和50mL蒸馏水于500mL三口瓶中,超声分散1h.然后向其中加入100mL活化溶胀的PMMA种子乳液(PMMA量为0.24g),加入100mL蒸馏水,通入N21h后密封,控制温度65℃反应24h(转速为300r/min).反应结束后,取出产物,用无水乙醇离心清洗数次后,置于烘干箱控制温度60℃下烘干备用.

1.2.2 单分散聚合法 实验方法见参考文献[13],在装有搅拌器、温度计和N2进出口的500mL三口烧瓶中装入分散剂PVP-K30,溶剂为乙醇和甲醇混合溶液,开启电动搅拌器以120r/min的速率进行搅拌,并通N2持续30min.随后称适量的PMMA和AIBN倒入其中,并控制温度60℃的水浴中恒温加热,反应24h.冷却至室温,取出产物用无水乙醇清洗数次,再去离子水离心清洗2次,最后在真空干燥箱中干燥备用.基本配方如表1所示.

表1 分散法制备PMMA微球的配方

1.3 测试—粒径分析 采用SEM对制备的微球进行形貌表征,样品在室温条件下挥发溶剂后干燥,然后进行喷金测试.用粒度仪表征聚合物微球粒径及分布,微球的平均粒径为算术平均值,所得粒径为体积平均粒径,粒径分布用分散系数ε表示,数值越小,分散性越窄.与其他文献中随机抽样法计算粒径分布不同,本文中采用文献[14]中的计算公式对所有范围内的粒径和粒径分布进行计算,并将结果与SEM电镜图像统计(每个拍摄照片上平均有100个微球进行统计)的粒径大小进行比较.

2 结果与讨论

2.1 SEM形貌表征 图1为单分散聚合法制备PMMA微球SEM电镜图.从图中可知,微球的单分散较好,粒径分布均匀,粒径范围为3~4μm.后继的粒度仪分析显示分散系数(Uniformity,均匀性系数)为0.103 3,分散性较好[6].图2为采用种子溶胀法制备PMMA微球的SEM电镜图.粒度仪分析显示粒径分布极不均匀,分散系数为0.305 6,粒径范围为0.1~5.0μm.

图1 单分散聚合法制备PMMA微球SEM电镜图

图2 种子溶胀法制备PMMA微球SEM电镜图

2.2 粒径分布 图3分别是经5次实验后两种方法的粒径分布曲线和分散系数等统计数据绘制曲线.从图中可知,采用单分散聚合法获得微球的粒径集中在3~4μm左右,粒径分布较窄,颗粒均匀,微球呈很好的单分散.与此相反,种子溶胀法获得的微球粒径分布较宽.从锂离子电池考虑,模板剂粒径大会产生电极材料孔径大,有利于充放电过程中锂离子的嵌入和脱出.种子溶胀法获得微球的粒径较之于单分散聚合法大,但是其粒径分布较单分散聚合法宽将导致径不均匀,电池充放电稳定性受影响.综合考虑诸因素,认为单分散聚合法制备的PMMA高分子微球作为制备3DOM多孔结构的锂离子电池的电极材料较理想.

图3 单分散聚合法和种子溶胀法制备的PMMA微球的粒径分布图

2.3 单分散聚合法合成条件的影响 MMA单分散聚合属自由基聚合反应,反应初期体系呈透明状,在引发剂下单体引发成小分子自由基.随着时间推移,呈乳白色浑浊,小分子自由基进一步聚合成更长链自由基,出现链增长反应,伴随有初生粒子的成核和生长.成核过程在较低的转化率(<5%)下很快完成,并进入粒子生长阶段,当增长的自由基接触到氧原子或是与器皿壁碰撞时会出现链终止和歧化反应,但由于通入N2以除去氧气,这种链终止情况在反应初期较少发生.但当反应10h以后,链终止将发生,形成粒径不等的微球,甚至两个微球聚并成大粒子,直接影响微球的粒径分布,因此聚合时间不宜过长或过短.参考文献[10]报道最佳为24h,反应温度为60℃.以下重点讨论在温度为60℃、时间为24h反应中,单分散聚合法单体在介质中的初始浓度和引发剂AIBN用量对获得微球粒径及分散系数的影响.

图4a、图4b分别为单分散聚合法制备PMMA微球中单体初始浓度和引发剂用量对粒径大小和分布的影响曲线.从图4a中可以看出当 MMA/medium<5%(g/g,medium为乙醇和甲醇的混合溶液)时,体系不稳定,产生大量凝胶、肉眼可见的粒子,粒子尺寸不均,粒径分布宽;当MMA浓度为5%~15%时,随着浓度增大,其粒径增大,分布系数逐渐下降,主要原因是在分散聚合过程中,MMA聚合形成PMMA大分子链同时,有部分与PVP稳定剂共聚生成接枝共聚物,这种共聚物起空间位阻作用,阻止多个粒子相互聚并,此时随着 MMA浓度增大而粒径增大,粒径分布变窄.当 MMA/medium为13.8%(g/g)时,粒径达到3.8μm.之后,随着初始浓度增大,其粒径下降,同时分布系数上升,主要原因是MMA用量增加时,所形成的接枝共聚物多,体系稳定,颗粒呈圆形,达到一定量后沉析出来,此时沉析的粒子直径不再增大,但体系中新的粒子形成,粒子数增多,体系粘度增大,粒径分布变宽.图4b中可看到AIBN引发剂的用量增大将缩短粒子成核期,在较短时间内有大量的粒子产生和生长,粒径增大,粒径分布变窄;但是当AIBN用量超过6g后,它不仅诱导新的自由基聚合产生新核,还使生长的粒子发生聚并进一步长大,形成的粒子极不均匀,粒径分布变宽.因此,最佳的合成条件是:MMA/medium=13.8%(g/g),AIBN=6g时,合成微球的粒径最为均匀,平均为3.8μm,粒径分布为0.103 2.

图4 单分散聚合法中单体初始浓度和引发剂用量对粒径大小和分布的影响

除此之外,其它的合成条件对产物微球的粒径和粒径分布也有一定程度的影响,如参考文献[15]中讨论,稳定剂PVP对PMMA粒子形成过程起着“空间位阻效应”稳定化作用,增加稳定剂的量,微球的粒径减小,分散性变窄.该文中还讨论了分散介质的极性和反应温度对微球的影响.

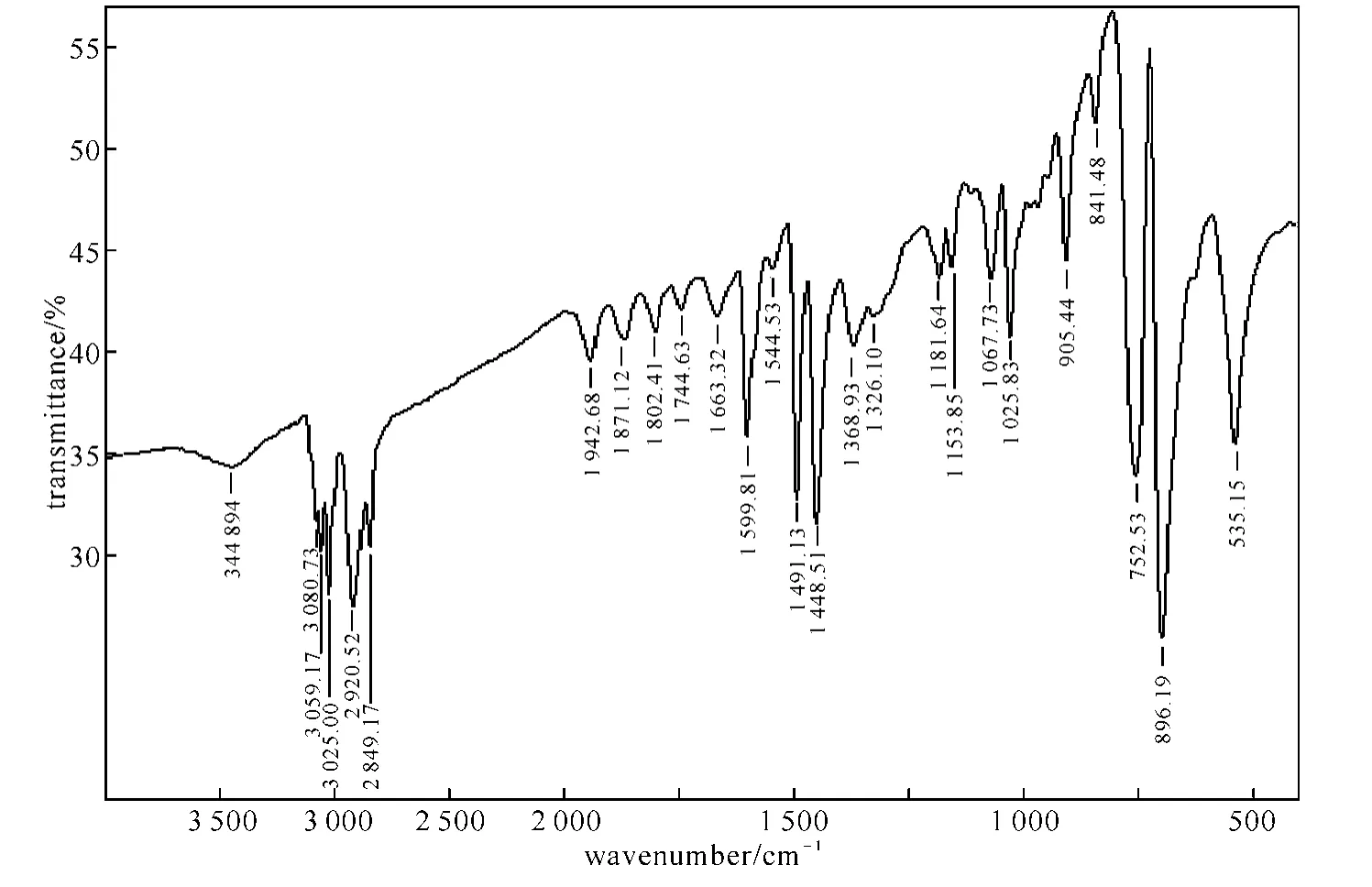

图5 PMMA表面的傅立叶红外光谱图

2.4 傅立叶红外光谱分析 图5为PMMA微球的傅立叶红外光谱图.从图中可看出,在1 599~1 942 cm-1及1 744cm-1处有羰基的特征峰;在1 448cm-1、1 491cm-1处出现—CH2—的伸缩振动峰;在1 326cm-1、1 368cm-1处出现—CH3特征峰,在1 663cm-1处产生微弱的峰,它是PVP的—NHCO—键特征峰,说明尽管在清洗过程中除去了部分残存的PVP,但PVP与PMMA形成极少量的PMMAPVP接枝共聚物附着在PMMA微球表面.参考文献[16]报道了这种接枝共聚物的生成对微球起稳定作用,防止其进一步团聚,同时有可能促进吸附均聚物分散剂起助稳定作用,PVP与PMMA形成的接枝共聚物可能是MMA在聚合过程中向PVP分子链上活泼氢的位置上发生链转移而生成的,因此也称之为“就地合成的稳定剂”.除此之外,谱图中还有PVP羰基特征峰,1 153cm-1、1 181cm-1处的C—O—C的伸缩振动峰.上述除有PVP特征峰外,其余均为PMMA分子链的一些官能团特征振动峰,没有观察到引发剂AIBN官能团的特征峰,因此可以断定AIBN在反应24h后已被完全消耗尽或是清洗过程中被除去.

3 结论

本文中采用单分散聚合法和种子溶胀法制备了聚甲基丙烯酸甲酯(PMMA)微球,比较两种方法的工艺条件和步骤及制备出的微球的粒径和粒径分布,发现单分散聚合法是较为理想的PMMA模板剂的制备方法,其工艺简单,获得微球粒径均匀,粒径分布窄,是较为理想的纳米锂电池材料造孔的模板剂.

探讨单分散聚合法中MMA单体浓度和AIBN引发剂用量对合成微球形貌和粒径影响,得出最佳的合成条件是:MMA/medium=13.8%(g/g),AIBN=6g时,合成微球的粒径最大为3.8μm,粒径分布为0.103 2.傅立叶红外光谱分析结果显示,微球表面吸附有极少量PVP与MMA形成的接枝共聚物,可能是MMA在聚合过程中向PVP分子链上活泼氢的位置上发生链转移而生成.

[1]Vanderhoff J M,Brandford E B.Polymer colloid I[M].New York:Plenum Press,1971.

[2]Wu Y,Bi L,Bi W,et al.Nover 2-substituted nitronyl nitroxides as free radical scavengers:synthesis,biological evaluation and structure-activity relationship[J].Bioorg Med Chem,2006,14(16):5711-5720.

[3]阮秀,董磊,于晶,等.软模板法合成纳米材料的研究进展[J].材料导报 A:综述篇,2012,26(1):26-60.

[4]Cheng F Y,Tao Z L,Liang J,et al.Template-directed materials for rechargeable lithium-ion batteries[J].Chem Mater,2008,20:667-681.

[5]Luo J Y,Cheng L,Xia Y Y.LiMn2O4hollow nanosphere electrode material with excellent cycling reversibility and rate capability[J].Electrochemistry Communications,2007(9):1404-1409.

[6]宋春霞,杨立新,陈小明,等.胶晶模板法制备3DOM尖晶石型LiMn2O4及表征[J].高等学校化学学报,2007,28(2):204-207.

[7]Ergang N S,Lytle J C,Yan H W,et al.The effect of a macropore structure on cycling rates of LiCoO2[J].Journal of the Electrochemical Society,2005,152(10):A1989-A1995.

[8]Lee K T,Lytle C J,Ergang N S,et al.Synthesis and rate performance of monolithic macroporous carbon electrodes for lithium-ion secondary batteries[J].Adv Funct Mater,2005,15(4):547-556.

[9]段海宝,蔡宇杰,丁先锋.粒径单分散高聚物微球制备研究进展[J].高分子材料科学与工程,2003,19(5):28-31.

[10]佟斌,孙洪波,石建兵,等.分散聚合法制备单分散交联PMMA微球[J].北京理工大学学报,2007,27(3):270-273.

[11]李璐,程江,杨卓如.种子溶胀法制备单分散多孔聚合物微球的溶胀动力学研究[J].精细化工,2008,25(12):1153-1157.

[12]李凤,高娜,于艳梅.活化溶胀法大粒径聚甲基丙烯酸甲酯微球的制备[J].辽宁化工,2009,38(3):163-165.

[13]刘琨,杨景辉,陈雪梅.单分散微米级PMMA微球的制备[J].塑料工业,2006,34(10):4-6.

[14]Jose M S,Jose A A.Dispersion copolymerization of styrene and butyl acrylate in polar solvents[J].Journal of Polymer Science A:Polymer Chemistry,1996,34:1977-1992.

[15]伍绍贵,刘白玲.分散聚合法制备微米级PMMA微球的研究[J].中国科学院研究生院学报,2006,23(3):323-330.

[16]赵彬.分散聚合法制备微米级单分散PMMA微球[D].北京:北京化工大学,2001.