船舶推进轴系扭振超标实例分析及改善方案研究

王 京, 郑英男, 张 涛

(中海工业(江苏)有限公司,江苏 扬州 225211)

1 轴系扭振的机理与危害

船舶推进轴系是船舶动力装置的一个重要组成部分,承担着将主机功率传递至螺旋桨并推动船舶前进的重任。轴系在船舶航行过程中会承受到多种复杂的力的作用,最主要的就是主机施加的扭转力与螺旋桨施加的向前推力。

扭振顾名思义就是由于扭转而产生的振动,由于柴油机并非是绝对的匀速运转,而是在气缸内气体周期性的变化而产生转速变化,同时柴油机曲轴受到的重力变化、螺旋桨受到的海水冲击变化等,都会造成轴系受到周期性的交变作用,因此产生了扭转振动。

严重的扭转振动可能导致传动齿轮齿面点蚀和齿断裂、轴系局部高温发热、曲轴及中间轴断裂等等,因此,强烈的轴系扭振将会给船舶的航行安全带来严重的威胁。

2 轴系扭振超标案例介绍

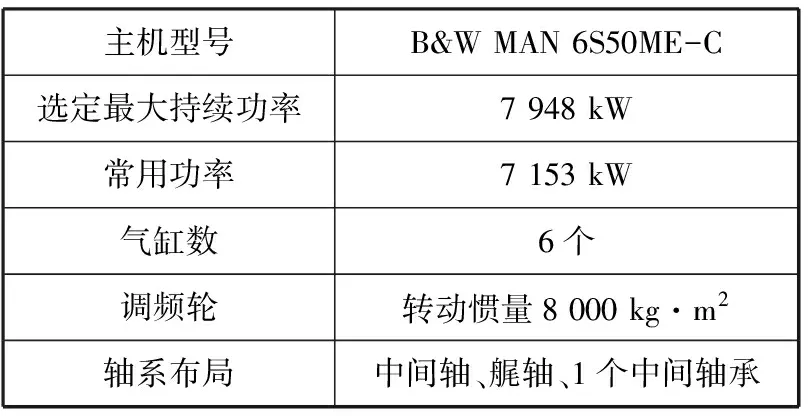

某型号远洋货船基本参数见表1。

首制船试航时进行了轴系扭振测量:主机6缸正常发火时,在58.21 r/min测到1节6谐次共振转速,测试与计算频率对比见表2。

表1 某型号远洋散货船基本参数

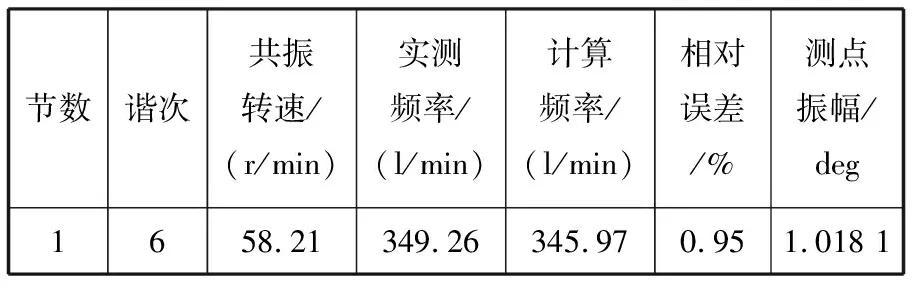

表2 共振转速、实测频率对比表

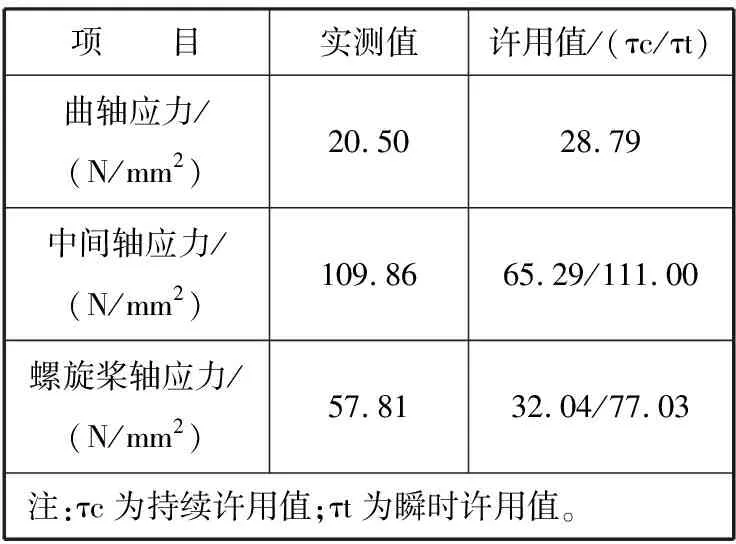

轴系计算频率与实测频率的相对误差为0.95%,满足规范要求,故可以根据测点振幅按自由振动的Holzer表进行推算轴系各部件承受的扭振力矩或扭应力,计算结果见表3。

由表3可知,中间轴在临界转速时所受到的应力已非常接近瞬时许用值,几乎没有裕度,且在主机1缸熄火的工况下,测得的中间轴应力高达115 N/mm2,超过瞬时许用值,不满足船舶规范要求。

3 问题原因分析

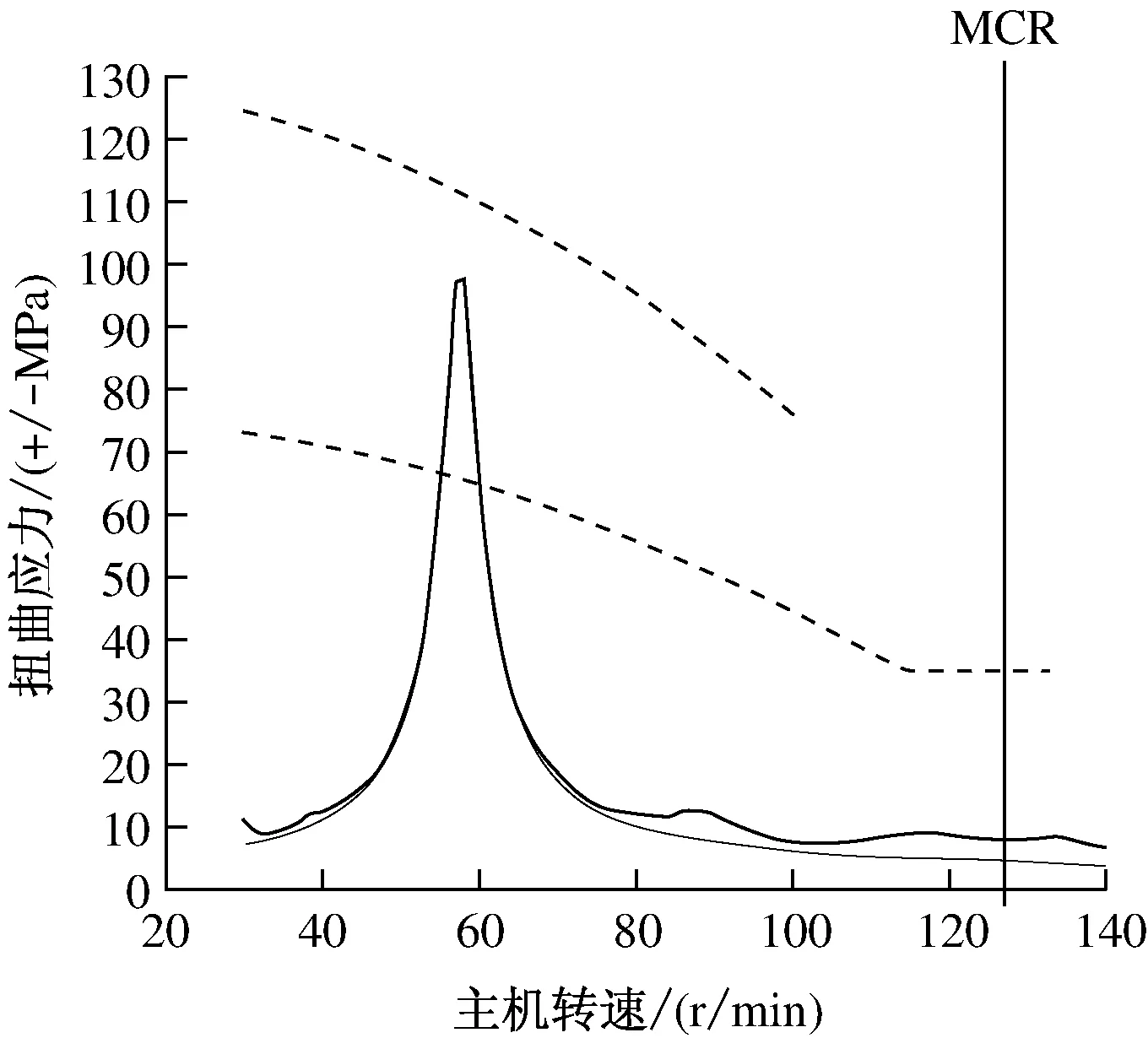

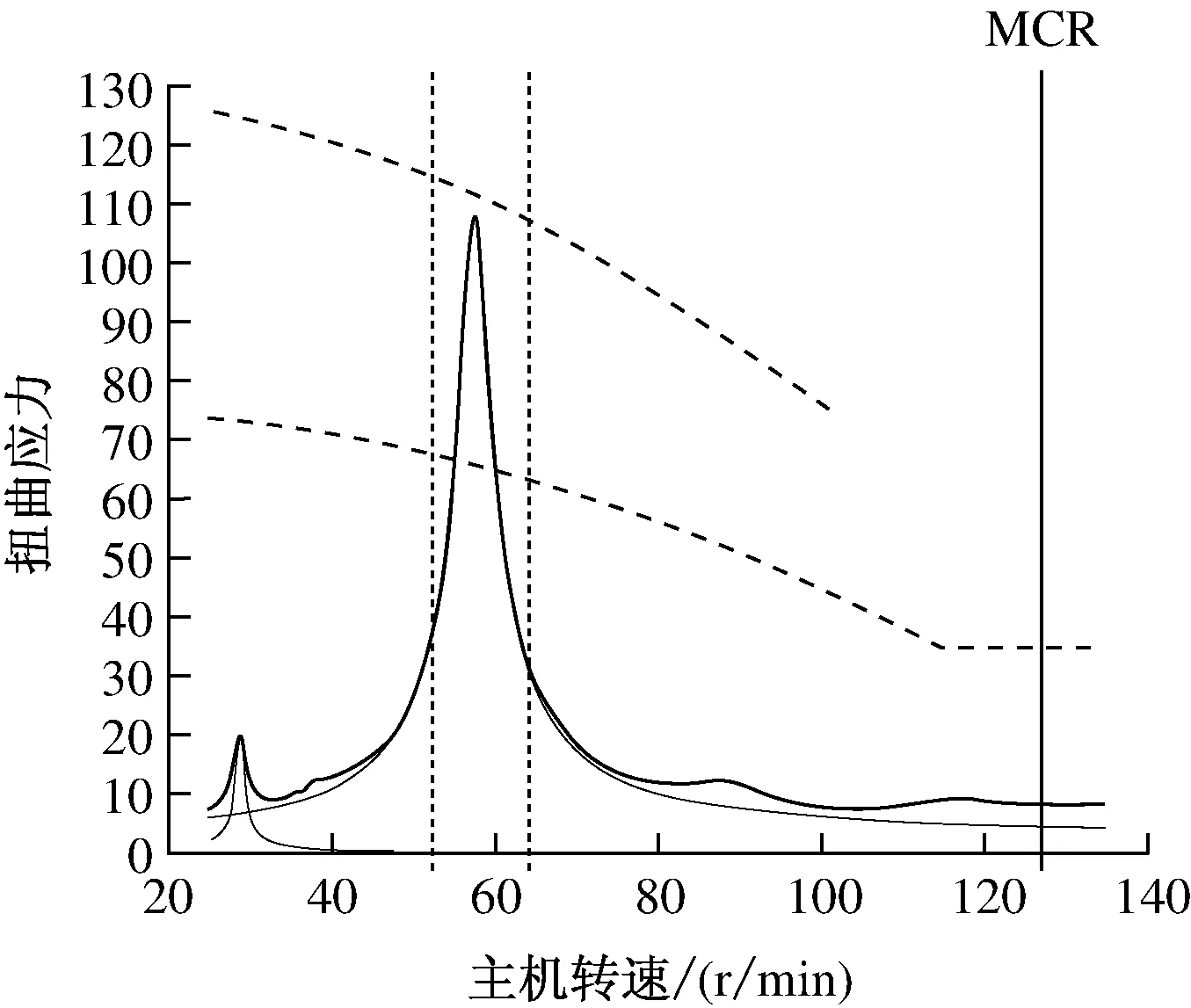

在船舶设计过程中,轴系的扭振计算是必须进行的步骤。主机6缸正常发火时,该船的中间轴应力计算曲线见图1。

表3 轴系扭转应力与扭矩计算表

图1 中间轴应力计算曲线

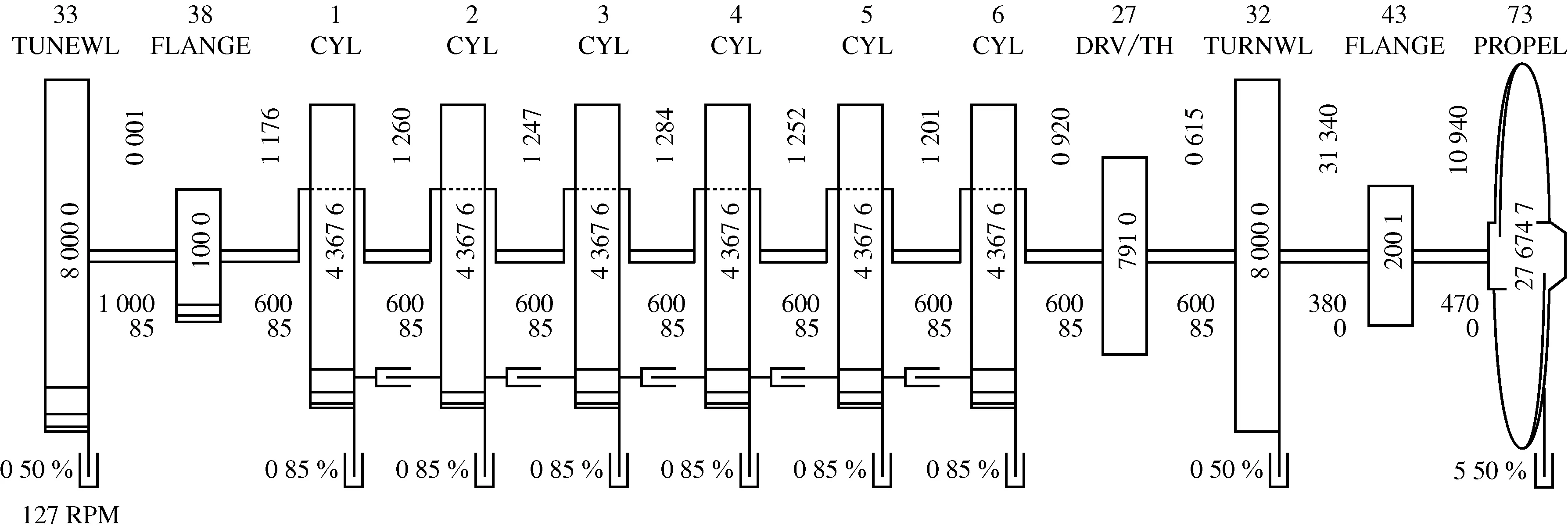

由图1可知,中间轴的扭曲应力最大值应该为98 N/mm2,但是实际测得的应力大大超过了计算值,这种情况是极不正常的。查询资料得知,原轴系扭振计算书在轴系计算时将轴系简化为集总参数模型进行计算,简化模型见图2。

图2 简化模型

此模型将轴系多质量系统简化为三种基本元件组成的系统:刚性均质圆盘元件、无惯量扭转弹性元件和无惯量阻尼元件。图2中标注在圆盘上的数字表示该元件的转动惯量,标注在轴段上的数字表示无惯量扭转弹性元件的内外直径,标注在下方带有百分号的数字表示无惯量阻尼元件的阻尼系数。

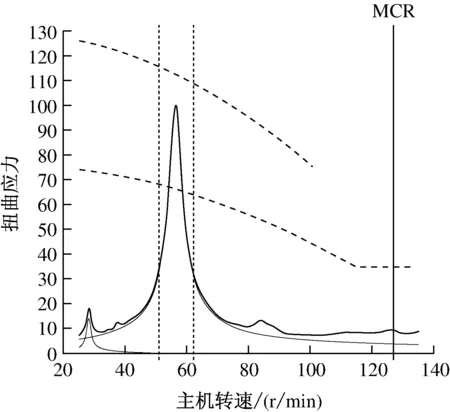

图3 修正参数后,中间轴应力计算曲线

对全部参数进行了逐一排查,发现图中右下角的螺旋桨阻尼系数5.5%,该参数存在重大问题。根据原计算书中描述,5.5%的的阻尼系数是根据习惯经验进行选取的,但查询MAN公司提供的扭振计算公式发现,当转速禁区内扭振峰值的转速低于主机选定最大持续功率时转速的50%时,螺旋桨的阻尼系数不能再选取5.5%,而是要按照MAN公司推荐的公式进行计算。该船共振临界转速nc=58 rpm,小于主机选定最大持续功率时转速的50%(127×0.5=63.5 rpm)。按MAN B&W公司推荐,螺旋桨阻尼系数ρ修正如下:

(1)

使用修正过的参数ρ重新对轴系扭振进行计算,主机6缸正常发火时,中间轴应力计算曲线见图3。

计算结果显示,中间轴在扭振峰值时承受的应力高达110 N/mm2,与实测结果一致,证明错误选择的阻尼系数正是造成扭振超标的原因。

4 解决方案选择

扭振超标问题的改善,通常有以下几种解决方案:增加轴系扭振减振器、更换更大转动惯量的调频轮、增大中间轴直径、提高中间轴的材料强度、降低螺旋桨惯性矩等。

对于增大中间轴直径、提高中间轴的材料强度两种方案来说,需要重新锻造中间轴,原来的中间轴作废,且主机环氧需要重新进行浇筑,成本很高;降低螺旋桨惯性矩的方案需要重新设计铸造螺旋桨,相应的主机转速也要进行调整,成本较前两种更高。考虑到控制成本的因素,在增加轴系扭振减振器和更换更大转动惯量的调频轮两种方案之间进行选择。

1) 增加轴系扭振减振器

为了及时交付首制船,为该船选择了增加轴系扭振减振器的方案。

选用Geislinger扭振减振器,安装在主机自由端原调频轮的位置,通过减振器内部的阻尼作用,可以有效减少扭振发生时的振幅。经过试航检验,在主机6缸正常发火时,测得的中间轴应力为47.93 N/mm2,大大低于之前的应力值109.86 N/mm2,取得了良好的减振效果,而且各个转速下中间轴的应力不仅低于瞬时许用值(111 N/mm2),更低于持续许用值(65.29 N/mm2),可以不用设置转速禁区。

2) 更换更大转动惯量的调频轮

图4 调频轮转动惯量为12 000 kg·m时,中间轴应力计算曲线

由于Geislinger减振器是进口产品,成本很高,如果全系列船均使用减振器会使船舶的建造成本大幅提升,在后续船供货期限满足的情况下应选择成本更低的更换调频轮的方案。

主机的选择根据原扭振计算书的结果,匹配了转动惯量8 000 kg·m2的调频轮,更正原计算书的错误,使用正确的参数重新计算并选取合理的调频轮转动惯量。

将阻尼系数选取为5.0%进行轴系扭振计算,在满足中间轴应力要求时,调频轮转动惯量选取为12 000 kg·m2,主机6缸正常发火时,中间轴应力计算曲线见图4。

图4中理论计算结果显示中间轴应力为101 N/mm2,低于瞬时许用值111 N/mm2,并有大约10%的裕量。经过试航时的实测检验,在主机6缸正常发火时,轴系各部应力实测结果见表4。

实测结果表明改进后中间轴承受的应力较使用原调频轮时有了一定幅度的下降,与理论计算结果101 N/mm2比较吻合,误差仅为1.3%,可以满足使用要求。

5 结 语

介绍了一起由于轴系计算参数选取错误导致的轴系扭振超标事例,在找到引起问题的关键原因后,针对不同的个体情况采取了不同的方案,这些方案各自具备以下特点,需要根据实际情况进行选取:

1.增加减振器方案:优点是减振效果好,而且可不设转速禁区,缺点是成本高、使用维护较复杂、存在失效风险。

2.更换调频轮方案:优点是成本相对低廉、纯机械部件结构简单、可靠性好,缺点是减振效果没有减振器好,需要根据实际情况设置转速禁区,且生产周期较长。

参考文献:

[1] 王万华,耿厚才,张玉莲,等. 7.6万吨级散货船轴系扭振性能改进的研究[J].造船技术, 2005(6):25-29.

[2] 于招阳,徐筱欣,车驰东. 57 000吨散货船轴系扭振实测分析与改进设计[J].噪声与振动控制,2011(3):99-103.

[3] 周春良. 船舶轴系振动研究[D].哈尔滨:哈尔滨工程大学博士学位论文,2006.