孔板在氢气测量中的应用

李文鑫 陈士虹 田淑英

四平昊华化工有限公司 (四平 136001)

氯化氢合成是生产PVC树脂中的一个工序,当时设计采用S型弯管流量计测量氢气流量,但由于氢气质量低,故在流量小于800 Nm3/h时无法监测到测量值,致使氯化氢工段正常生产受到严重安全影响。后经过技术改造,决定改用孔板流量计测量氢气流量,解决了因流量低无法监测到测量值这个问题。

1 用弯管流量计测量氢气流量是否合适

经分析得知:在实际使用中当管道内的氢气流量较低时,无法在弯管流量传感器的正负压侧测得差压信号,所以也就不能正确地进行流量测量。这主要是由氢气的特殊性和弯管流量计的原理决定的。弯管流量计是一种低压损的差压式流量计。当流体流经900的标准弯头时,将做圆周旋转运动,流体会产生惯性离心力。由于管壁的限制,在弯管流量传感器的取压点处(处侧-内侧),形成局部最大静压差。该压差与离心力的大小成正比,离心力的大小与流体的流速、密度及作圆周运动的曲率半径(也就是弯管传感器的曲率半径)等因素有关。弯管流量传感器所产生的压损就是一个弯头所产生的压损,当其用于流量测量时,与其它的节流式仪表相比,如孔板,文丘里管、V锥等,差压信号要小很多。这里用其测量氢气,由于氢气的密度非常小,当流量低到一定值时,在取压点处不能产生差压信号,所以说用弯管流量计测量氢气流量是不合适的。

2 孔板流量计测量氢气流量的可行性

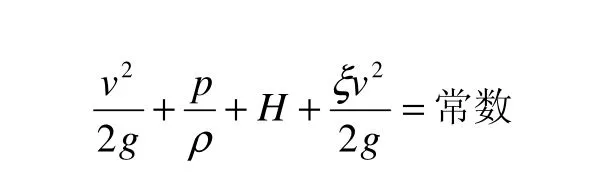

孔板流量计与弯管流量计一样,也是一种差压式流量计,但它们有很大的不同。当流体流经管道内的节流装置时,在节流件下游造成局部收缩,流速增加,使下游的静压降低,动压增大。采用不同的取压方式,可以测出上、下游两侧产生的静压力差。在已知有关参数的条件下,根据差压与流量之间的关系就可以求得流量。由于孔板算时,可以根据实际情况,选择不同的最大压差△Pmax,来确定孔板的开孔直径,所以当其用于氢气测量时,通过选择大压差、小孔径,来解决这个问题。

式中

v——速度;

g——重力加速度;

p——静压力;

ρ——密度;

H——液面高度;

ξ——流体流动阻力系数。

由于流体的流动状态在节流装置的前后会发生变化,即流体在流动时遇到节流装置的阻挡,其流束形成收缩。在挤过节流孔后,流速又由于流通面积的变大和流束的扩大而降低。由于其流束在节流装置前后形成收缩和扩大,所以在节流装置前后的管壁处的流体静压力发生变化,形成静压力差△P,即为节流现象。

3 孔板流量计的计算

根据GB/T2624-93国家标准计算孔板孔径。

已知条件:操作温度t;操作压力p;介质密度ρ;

动力粘度μ;20℃时管道内径D20;最大流量M;管道膨胀系数λD;孔板膨胀系数λd;差压△P。

3.1 求工况下管道直径

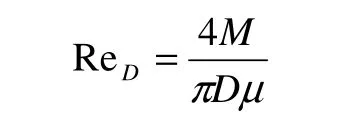

3.2 求雷诺数

3.3 求不变量A2

3.4 设出流出系数C∞及流体膨胀系数ε

3.5 计算Xn

3.6 计算孔板孔径和管道内径之比nβ

3.7 计算流出系数Cn

式中

L1——孔板上游端到上游取压口的距离除以管道直径;

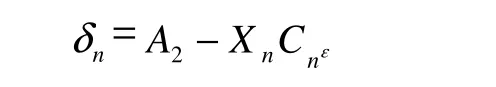

3.8 计算nδ

3.9 精确度判别式

3.10 求孔板孔径d

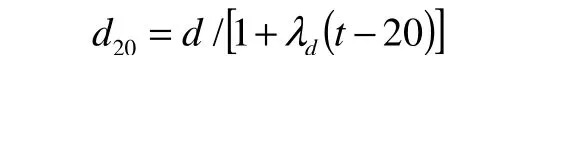

3.11 求20℃时孔板孔径d20

4 结语

经过近2年的实践,孔板流量计做到信号准确,未出现任何异常。为单位减去重大安全隐患,做到有据可查,有理可依。

[1]陈洪全,岳智.仪表工程施工手册[M].北京:化学工业出版社,2005.

[2]王树清,乐嘉谦.自动化与仪表工程师手册[M].北京:化学工业出版社,2010.

[3]王森,纪纲.仪表常用数据手册[M].北京:化学工业出版社,2006.