小过盈螺杆泵在聚驱区块的试验应用

高艳华(大庆油田有限责任公司第六采油厂)

北北块一区是投产最早的高浓度聚驱区块,2011年该区平均采出液浓度达到了610mg/L,螺杆泵共检泵56井次,检泵率45.9%,检泵周期435 d,与全厂聚驱区块相比检泵率高6.8个百分点,检泵周期短170d。因此,对高浓度聚合物驱采出液黏度进行分析,确定其对检泵的影响,为进行下步措施提供理论依据。

1 采出液黏度的化验与分析

对高浓度聚驱区块及普通聚驱区块进行了现场取样,取样后应用旋转黏度计现场化验,共完成化验28口井。其中,北北块一区19口,平均浓度656mg/L,平均黏度9.9mPa·s;普通聚驱9口,平均浓度387mg/L,平均黏度2.3mPa·s。高浓度聚驱的平均黏度是普通聚驱区块的4倍左右。

根据化验结果绘制的黏度与浓度关系曲线表明,随着采出液浓度的增加,黏度逐渐加大,在相同浓度下,高浓度聚合物驱黏度略大于普通聚合物驱。

2 黏度对螺杆泵井杆柱扭矩的影响

应用螺杆泵驱动杆与采出液摩擦扭矩公式,计算黏度与杆柱扭矩之间的关系[1]。

式中:

Mr——杆柱扭矩,N·m;

μ——井液黏度,mPa·s;

ω——驱动杆旋转角速度,rad/s;

D——油管内径,m;

d——驱动杆外径,m。

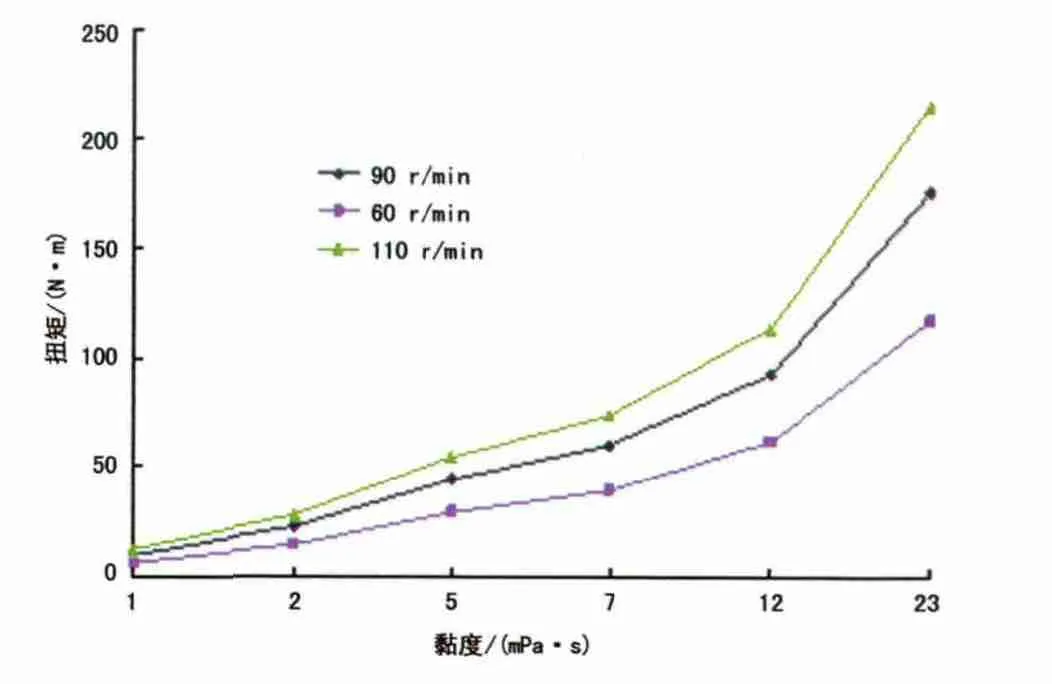

图1 驱动杆摩擦扭矩与黏度的关系

以1口井为例,杆外径d =28mm,油管内径D=76mm,在不同转速条件下,计算螺杆泵杆柱扭矩随黏度的变化情况,并绘制了驱动杆扭矩随黏度的变化曲线(图1)。由图1可知,随着液体黏度的增加,杆液摩擦扭矩增大。黏度增大后,一是造成杆柱受力增加,杆断概率增大[2];二是扭矩增大会使转子与定子间的摩擦力增大,摩擦产生的热量会加速定子橡胶的老化,降低定子的使用寿命,容积效率下降,严重的还发生转子抱死和定子脱胶等问题。因此,要降低高浓度采出液对螺杆泵井的影响,应降低螺杆泵杆柱所受的扭矩。

表1 GLB500-14型螺杆泵水力特性试验数据

表2 0.15mm过盈螺杆泵试验效果

螺杆泵杆柱所受扭矩主要由三部分组成:定转子过盈产生的初始扭矩、井下泵举升井筒流体产生的有功扭矩和杆液摩擦扭矩。其中,有功扭矩和摩擦扭矩与举升液体的数量及性质有关,要想减小杆柱所受扭矩,只有减小定转子过盈产生的扭矩。

3 小过盈螺杆泵试验

目前,厂应用的螺杆泵过盈主要为0.25~0.3mm。为试验小过盈螺杆泵对聚驱采出液的适应性,加工了1台过盈量为0.15 mm的G LB 500-14 型试验泵,其水力特性试验数据见表1。

将该泵与厂应用的过盈量为0.3mm的同泵型的螺杆泵相比可以发现,在举升压力为6M Pa时,该泵在保证较高容积效率(79% )和总效率(72.5%)的同时,扭矩降低了74 N·m。由水力特性试验数据可知,过盈量减小可以降低定子与转子间的摩擦扭矩,改善泵的工作状况。

根据室内试验效果确定在高浓度试验区试验小过盈螺杆泵,由于室内试验的举升液体无法做到与实际井筒内的液体完全相同,合理过盈值只能在现场试验中摸索。

首先将过盈值减小到0.15 mm,目前已试验5口井(表2),平均产液增加7t/d,泵效增加15.4个百分点,但电流降低了4 A ,降低了12.9%,相应地扭矩也减小12.9%。

试验过盈值0.1 mm的螺杆泵井1口,泵型为G LB 800,平均产液增加3t/d,泵效增加25.6个百分点,扭矩降低了14.8%。

试验过盈值0 mm的螺杆泵井1 口,泵型为G LB 800,平均产液增加5 t/d,泵效增加4.8个百分点,扭矩降低了15.8%。

通过7口小过盈螺杆泵井现场试验效果可知,应用小过盈螺杆泵,不仅提高了泵效,而且扭矩降低了10%以上。

4 结论

1)根据现场测试结果可知,随着采出液浓度的增加,黏度逐渐加大,杆液摩擦扭矩增大。扭矩增大后导致偏磨、杆断概率增加,定子的使用寿命降低,容积效率下降。

2)小过盈螺杆泵在提高泵效的前提下,扭矩降低了10%以上,达到了低事故和节能的效果,提高了螺杆泵井在聚驱区块的适应性。

3)由于试验的井数较少,不同浓度的合理过盈值还需要进一步摸索。

[1]韩修廷,王秀玲,焦振强.螺杆泵采油原理及应用[M].哈尔滨:哈尔滨工业大学出版社,1998:203-207.

[2]邹艳霞.采油工艺技术[M].北京:石油工业出版社,2006:167-177.