油缸导向套与活塞杆间隙的分析计算

黄泉清 郑永强 曹银苟 陈素芳

(郑州四维矿业机械有限责任公司,河南 郑州 450000)

目前液压支架油缸的设计中,为保证密封件最佳性能,控制最大挤出间隙,通常将导向套孔定为柱径d+0.5,公差为±0.1,但在实际应用中,由于油缸一般都会承受不同程度的偏载力,当最小金属配合间隙偏小时,就可能造成导向套与活塞杆金属相接触,从而拉伤活塞杆的镀层。为了得到更合理的间隙尺寸,并给设计提供更好的理论依据,我们对导向套与活塞杆的间隙进行了详细的分析与计算。

1 计算分析依据

1.1 基本数据

表1 导向环参数

1.2 最小金属配合间隙Fmin与最大挤出间隙Fmax的存在

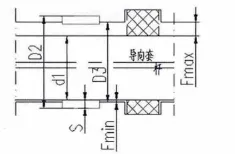

由于各组成之间配合间隙和各组成件自身尺寸公差的存在,可能出现活塞杆或活柱偏向一侧,导致活塞杆或活柱与导向套不同轴,这样就会有最小间隙Fmin与最大间隙Fmax的存在,如图1。

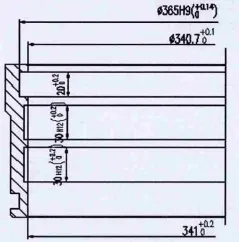

图1 导向环沟槽尺寸示意图

图中:D2——导向环槽径;D3——导向套孔径;d1——杆径;Fmin——最小配合间隙;Fmax——最大挤出间隙。

2 计算分析过程

从图1中可以看出:当S、D3最小,D2最大时,存在最小配合间隙 Fmin;当 S、d1最小,D2,D3最大时,存在最大挤出间隙Fmax。

我们由此导出

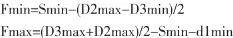

因为D2,D3,d1,S的基本尺寸相互关联,若设定d1的基本尺寸为d,D3基本尺寸为d+δ,则可以表示如表2。

表2 尺寸替代表

由此Fmin,Fmax公式可简化为

从公式中可以看出,EIs、ESD2、EIs越小越好,D3、d1 的公差越小越好,由于S的公差由供应商决定,目前保证在-0.1~+0.05范围,计算时我们将|EIs|设定为 0.1。

这样,通过调整δ值,D3、D2及d1的公差值,我们可以得到最Fmin及Fmax的最佳配置。

经过进一步的分析,我们现用液压支架油缸的杆(柱)径集中在45~480之间,导向环槽孔D2公差采用H8~H10,公差值在0.054~0.155之间。根据行业目前的机加工水平及要求,内孔公差值可以控制在0.1以内,杆径下公差值可以控制0.15以内。

我们现设定 D2上偏差值 ESD2为 0.1,EId1下偏差值为0.15,以上公式可进一步简化为:

现在,我们只需要确定δ值、D3的公差值就可以得到Fmin及Fmax的最佳配置。

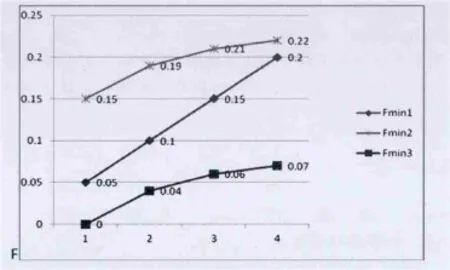

目前的设计中,δ 值定为 0.5,公差为±0.1,保证了密封件最佳性能,但Fmin数值偏小,不利于保护活塞杆的镀层。见图2(Fmin3)。

图2 偏差图1

图2中:

Fmin1——δ 值设定为0.5,D2上偏差值ESD2设定为0.1,改变EID3(-0.1~0.2),Fmin曲线;Fmin2——δ 值设定为0.7,EID3设定 为 0, 改 变 ESD2(H7~H10),Fmin 曲 线 (250~310 杆 径);Fmin3——δ值设定为0.5,EID3设定为-0.1,改变ESD2(H7~H10),Fmin 曲线(250~310 杆径)。

从图2中Fmin1可以看出,当δ值设定为0.5,EID3增加到0,Fmin才到最小值0.1,考虑到导向环的磨损,δ值应调大。

图2中Fmin2是将δ值调到0.7后,导向套内孔只要在H10公差内,Fmin一直在合理范围内。

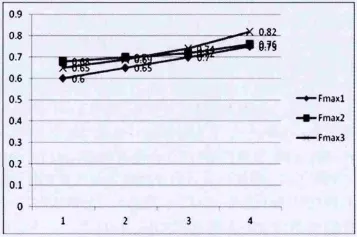

因此,我们将 δ 值调到 0.7,EID3设定为 0.1,对 Fmax 进行检验,见图 3(Fmax2),发现 Fmax 在 0.65~0.82 范围内变化,能满足密封件性能。

图3 偏差图2

图3中,Fmax1——δ值设定为0.5,ESD2设定为0.1,EId1设定为0.15,改变ESD3(0.1~0.4),Fmax曲线;Fmax2——δ值设定为 0.7,EID3设定为 0.1,改变 ESD2(H7~H10),Fmax 曲线。 (250~310杆径);Fmax3——δ值设定为0.7,EID3设定为0.1,改变EId1(f7~f10),Fmax 曲线。 (250~310 杆径)。

3 结论

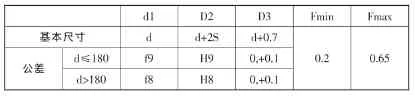

通过以上分析,我们应对现有设计做出调整,将ESD2控制在 0.1 以内,|EId1|控制 0.15 以内,δ 值定为 0.7,具体调整如下:

表3 计算结果

为了更有效地保护活塞杆的镀层,我们对导向套的结构进行了改进,将导向套D2设计为台阶孔。见图4,这样既保证了最大挤出间隙Fmax,又减少了金属的接触面积,有效地保护了活塞杆的镀层。

图4 导向套沟槽尺寸示意图

[1]王国法.液压支架技术[M].北京:煤炭工业出版社,1999.

[2]广延洪、汪德涛.密封件使用手册[M].北京:机械工业出版社,1994.

[3]丁绍南.液压支架设计[M].北京:世界图书出版社,1992.