烧结单棍破碎机辊齿的新型修复工艺

谭 龙 郭震宇 龚承朝

(韶关钢铁集团炼铁厂,广东 韶关 512123)

1 前言

韶钢炼铁厂5、6号405m2烧结机是生产的主体设备,而两台φ2 400×4 340单棍破碎机又是烧结生产的关键设备。单棍破碎机通过旋转的辊齿与侧下方篦板形成的剪切作用,破碎大块热烧结矿,使其满足炼铁高炉所需的粒度。由于近年来韶钢高炉的大型化,对烧结矿的需求不断增加,烧结机作业率高达97.2%,以及750℃~850℃的工作温度,导致单棍齿辊上的辊齿磨损特别快,寿命只有8~9个月。更换或修复齿辊费时费力,严重制约了生产。因此对提高辊齿的的使用寿命有着强烈的需求。

2 辊齿的旧修复工艺

2.1 单棍的组成

单棍破碎机由驱动电机、传动装置、齿辊及齿辊下方的篦板小车组成。其中齿辊由齿辊轴、辊齿组成。辊齿是单棍破碎机执行破碎工作的主体,也是磨损最严重的区域。它包括齿冠和齿柄两部分。

2.2 旧修复工艺

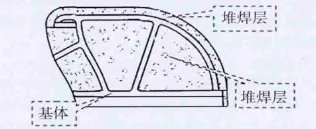

磨损不严重的辊齿,直接在表面用高合金耐热耐磨焊条(D667、GRD856-4AZ等)堆焊,磨损严重的辊齿采用以下方法修复:(1)首先将单棍原有的齿冠全部割去,保留齿柄。(2)齿柄由于承受的冲击和磨损程度较轻,通常采用高合金耐热耐磨焊条直接在其表面堆焊修复。(3)齿冠单独制作,采用ZG230-450铸钢铸造基体,用高合金耐热耐磨焊条 (如D667、GRD856-4AZ等)填充,外圈堆焊层15mm厚,内堆焊层45mm厚(见下图)。(4)齿冠制作完成后用GR-AJ557高强度连接焊条与齿柄焊接。堆焊层

2.3 旧修复工艺的缺陷

高合金耐热耐磨材料堆焊后,其熔敷金属的韧性差,堆焊层不可避免要产生冷裂纹,并且堆焊层越厚,裂纹扩展越快。为了避免裂纹扩展过快连成片,造成整体脱落,通常用强度低、韧性好且焊接性能好的钢板将大面积焊接部位隔开,划分成较小的区间,这种起分割作用的钢板称为止裂板。齿辊旧修复工艺存在明显的缺陷。

首先,齿柄在磨损严重的情况下,堆焊层较厚,实际操作中,部分堆焊层厚度达40mm,并且面积大,在不设置止裂板的情况下容易整片脱落。严重时裂纹扩展至齿冠与齿柄的连接部位,导致齿冠倾斜、脱落。其次,齿冠虽在铸造基体时将堆焊区域分割成块,起到了止裂板的作用,但只是前端分割区块够密集,其余部分焊接区面积仍然太大,容易脱落。特别是当前端磨损后,磨损或脱落速度明显加快,影响了使用寿命。最后,铸造基体成本高,工艺较复杂。

3 辊齿的新型修复工艺

3.1 材料的选用

经同种工况下多次试验对比,堆焊焊条仍选择成熟可靠的GRD856-4AZ高合金耐热耐磨焊条,止裂板选用较ZG230-450铸钢韧性、焊接性能更好的Q195钢板,厚度10mm,钢板间焊接用GR-AJ557高强度连接焊条,打底焊接用ER302不锈钢焊丝。

3.2 辊齿的修复

(1)齿柄的修复:两侧及非工作侧磨损部位用GRD856-4AZ焊条堆焊3~5mm厚的耐磨层;工作侧侧面用碳弧刨将磨损部位刨平,用Q195钢板制作“丰”字型的止裂板,横向止裂板间隔80mm。用GR-AJ557焊条将其与齿柄连接后,堆焊分割区块。

(2)齿冠的修复:齿冠基体采用箱试焊接件,并且相对原有尺寸在旋转方向前端加长了50mm。中间基板用45#钢,厚30mm,底部预留与齿柄链接的部位为“V”型坡口,高15mm,加大焊接强度;两侧止裂板用Q195钢板,区块大小设计为80mm×80mm×45mm,既可以保证耐磨材料的填充量,又能有效阻止裂纹的扩散。止裂板之间及止裂板与基板之间用GR-AJ557焊条满焊。

(3)在齿柄、齿冠堆焊前,用ER302不锈钢焊丝进行打底焊接,以提高齿柄母材及齿冠基板与堆焊高合金耐热耐磨材料的结合强度,进一步减少堆焊层的开裂与脱落。

(4)齿柄、齿冠修复完成后,用GR-AJ557连接焊条焊接起来,焊缝宽度15mm、单侧深度45mm,连接时要注意横向、纵向距离的一致。最外层用GRD856-4AZ焊条堆焊约10mm厚耐磨层。焊接完成后要进行退火处理以消除焊接应力。

4 效益分析及结论

4.1 采用新修复工艺后单棍破碎机辊齿的使用寿命从9个月提高到了15个月。可以更自由地选择齿辊更换时间,减少了对生产的制约。

4.2 采用新工艺后,避免了个别齿柄由于堆焊层脱落、极度磨损,需要更换整个辊齿的情况。

4.3 原来招标其他公司修5、6号烧结机两套齿辊需要费用50万元,耗时半年,现在韶钢工程公司修复只需要30万元,耗时3个月。综合使用寿命的提高,平均年节省备件费用40多万元。

[1]林剑东.提高烧结单棍破碎机锤头寿命的研究[J].工艺与新技术,,2004,33(4).

[2]赵志刚.烧结机单棍破碎机的修复利用[J].使用与维护,2012,30(1).