空心复合绝缘子的结构设计研究

司晓闯 徐卫星 张 倩

(河南平高电气股份有限公司,河南 平顶山 467013)

0 引言

自20世纪50年代以来,美国就开始研究和使用复合绝缘子,主要使用环氧树脂、树脂增强玻璃钢芯棒、橡胶或氟塑料等聚合材料。到80年代,美国、德国等国的复合绝缘子发展非常迅速,主要有以美国为代表的乙丙橡胶复合绝缘子和以德国为代表的高温硫化硅橡胶复合绝缘子。

我国对复合绝缘子的研制开发始于20世纪80年代初,我国电网的高速发展有力地促进了复合绝缘子产业的迅速壮大。目前,我国复合绝缘子的研究、制造和运行已居世界领先水平,运行经验也引起了国际相关组织的关注。实际运行表明,使用复合绝缘子是解决我国污秽地区外绝缘污闪最为有效的方法之一,不仅有效遏制了大面积污闪事故的发生,也大大减轻了繁重的污秽清扫等运行维护工作量。

与瓷和玻璃绝缘子相比,在电气性能方面:复合绝缘子的工频干闪电压略高于瓷绝缘子的干闪电压;复合绝缘子的工频湿闪电压比瓷绝缘子高约15%。复合绝缘子的雷电冲击50%放电电压比瓷绝缘子高约5%。复合绝缘子不存在零值击穿、零值检测和零值更换的问题。复合绝缘子具有优良的耐污闪性。在抗老化性能方面:复合绝缘子属有机材料,在运行中受到各种气候和外界的影响,会造成复合绝缘子绝缘性能的下降,影响到复合绝缘子的使用寿命。但是目前在我国电网中已经使用了近20年的产品仍在挂网运行,未出现异常情况。同时随着有机材料新配方的研制,复合绝缘子的使用寿命将会有较大程度的提高。

1 空心复合绝缘子的结构

空心复合绝缘子主要有三大部件构成:端部金属附件、硅橡胶伞裙护套、环氧树脂玻璃纤维缠绕管。

图1 空心复合绝缘子的结构组成

1.1 端部金属附件

端部金属附件是复合绝缘子机械负荷的传递部件,它与玻璃纤维环氧树脂缠绕管组装在一起构成复合绝缘子的连接件。目前端部附件的主要材料为:高强度铸铝合金和铸钢等,在本产品的试制过程中我们采用高强度铸铝合金作为端部附件材料,金属型铸造加T6人工时效处理,其抗拉机械强度可达到295MPa。

1.2 硅橡胶伞裙护套

伞裙护套是复合绝缘子的外绝缘部分,其作用是使复合绝缘子具有足够高的防湿闪和污闪的外绝缘性能,以保护玻璃纤维环氧树脂缠绕管免遭大气的侵袭。伞裙护套长期暴露在户外,经受各种恶劣气象条件和工业污染的侵蚀,在运行状态下还可能受到火花放电或局部电弧的烧蚀。因此通常要求伞裙护套必须具有优良的防污闪性、耐漏电起痕性和耐电蚀损性,以及耐臭氧、耐高温等大气老化的作用。伞裙护套材料现主要有高温硅橡胶(HTV)和液态硅橡胶(LSR)。

1.3 环氧树脂玻璃纤维缠绕管

玻璃纤维环氧树脂缠绕管是空心复合绝缘子的机械负荷的承载部件,同时又是内绝缘的主要部分,它具有很高的机械强度、绝缘性能和长期稳定性,玻璃纤维环氧树脂缠绕管材料采用耐酸、耐高温、抗拉弯强度大的树脂增强玻璃纤维缠绕而成。

2 空心复合绝缘子的结构设计

2.1 伞形设计

根据运行经验和模拟运行条件下的实验室试验结果,一般要求绝缘子的剖面形状应符合相应参数[1]。在相同的干弧距离和爬电距离要求下,可设计出多种满足参数要求的伞形形状,但不同的伞形形状对其成型工艺、硅橡胶材料的损耗量、模具的结构设计和模具材料的消耗量存在很大的影响。伞伸出越大,意味着用于伞裙成型的模腔越深,模具的厚度、高度就越大。目前高温注射工艺的模具是靠设备上加热板进行加热,通过模具材料本身的热传导性能取得工艺要求的温度参数值。模具的厚度越大,热传导效果越差,导致模具分型面的温度与模腔底部的温度差异较大,不利于伞裙护套的成型,因此,设计人员就得考虑通过辅助加热等方式来保证模具温度的均匀性,最终增加了设计成本、模具材料成本、模具加工成本和设备的能耗。

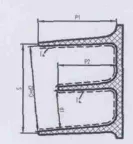

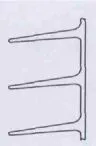

在GB/T 26218.3-2011[2]中对污秽条件下伞形结构参数有具体的要求,目前国内复合绝缘子生产厂家一般采用的伞形有:一大一小、一大两小、一大一中一小和等径伞等(如图2~5)。

(1)伞间距 S 和伞伸出 P 之比 S/P 应大于 0.75;(2)在复合绝缘子的任一部分,局部爬电距离Ⅰd与空气间距d之比Ⅰd/d应小于 5;(3)对于交替伞形,P1-P2 应不小于 15mm;(4)交替伞形伞间最小距离c不小于50mm。

同时考虑到硅橡胶伞裙材料耐漏电起痕和电蚀水平达到TMA4.5级,而 GB/T 21429-2008[3]规定“绝缘子用伞套应使用不低于GB 6553-2003[4]规定的TMA4.5级,最大电蚀深度不超过2.5mm的绝缘材料”,并根据以往运行经验,硅橡胶护套厚度应在5mm以上。

图2

图3

图4

图5

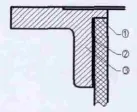

2.2 密封结构设计

在产品的运行过程中,空心复合绝缘子内部充有一定压力的SF6气体或其他绝缘介质,因此空心复合绝缘子的密封结构对保证产品的密封性、安全运行起到至关重要的作用。当端部附件与玻璃纤维缠绕管浇装粘接面密封性可靠时,空心复合绝缘子的密封槽可设在端部附件平面上或与其相配的零部件端面上,采用矩形槽,见图6;当粘接面的密封可靠性未得到验证时可采用密封圈放在端部附件和玻璃纤维缠绕管粘接缝处 (俗称三角形密封),见图7;另外在三角密封的基础上也可增加一个副密封槽来保证产品密封性,见图8。根据我公司多年来的生产经验,端部附件与玻璃纤维缠绕管浇装粘接面密封性可靠性已经得到充分验证,同时考虑到空心复合绝缘子与瓷绝缘子的互换性,国内厂家在产品的设计中大量采用的是图5所示的平面密封设计——密封槽设在与端部附件相配的零部件端面上。

图6

图7

图8

2.3 玻璃纤维缠绕管与端部附件结构设计

端部附件与玻璃纤维环氧树脂缠绕管连接结构的好坏直接影响到玻璃纤维环氧树脂缠绕管强度的发挥及空心复合绝缘子机械性能。在文献[5]中,文献作者给出了空心复合绝缘子的内水压、抗弯及法兰粘接强度的理论计算方法:

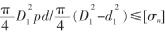

(1)内水压强度设计要求

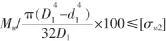

(2)抗弯强度设计要求

(3)法兰粘接强度设计要求

式中,pb——破坏水压(MPa);D1——管外径(cm);d1——管内径(cm);Mw——破坏弯矩(N·cm);L——法兰粘接面高度(cm);K——考虑胶装应力影响取的安全系数,K=2.5;[σn]——内压许用应力(MPa),[σn]=86;[σw2]——胶装抗弯强度(MPa),[σw2]=75;[σj]——法兰粘结许用应力(MPa),[σj]=15。

根据以上计算方法,综合考虑产品在使用过程中所受到的内压力、产品自重、风载荷及端子拉力等作用力,在满足各项技术参数要求的前提下,对40.5kV断路器用空心复合绝缘子的结构进行了设计,并通过solidworks软件进行了仿真计算:

序号 零部件 屈服强度 泊松比 弹性模量1法兰 295 Mpa 0.33 7.1×1010N/m2 2 环氧树脂玻璃纤维缠绕管 55 Mpa 0.32 1.45×1010N/m2

图9 模型网格划分

图10 法兰应力分布图

图11 玻璃纤维缠绕管应力分布图

图12 最大位移量

由于伞裙护套的形状比较复杂,对模型的网格划分带来很大的困难,所以在计算过程中可以对模型进行适当的简化。

计算结果:

序号 零部件 判据 最大值 安全系数1法 兰 295 Mpa 173.2 Mpa 1.71 2 环氧树脂玻璃纤维缠绕管 55 Mpa 18.1 Mpa 3.03 3胶 装 剂 15 Mpa 11.4 Mpa 1.31

3 结论

随着空心复合绝缘子在工程中用量的不断增加,对产品质量的要求也在逐步提高。本文从空心复合绝缘子的构成、结构设计等方面简单叙述了空心复合绝缘子的设计过程,并对公司现有一种产品的结构进行了简单设计,为设计员在空心复合绝缘子的设计方面提供了参考。

[1]邱志贤译.绝缘子在污秽条件下的选用导则·附录D·表征绝缘子剖面形状的参数.绝缘子与避雷器标准译文集[M].西安.西安电瓷研究所.1989.

[2]GB/T26218.3-2011,污秽条件下使用的高压绝缘子的选择和尺寸确定第三部分:交流系统用复合绝缘子[M].北京:中国标准出版社,2011.

[3]GB/T21429-2008,户外和户内电气设备用空心复合绝缘子定义、试验方法、接收准则和设计推荐[M].北京:中国标准化出版社,2008.

[4]GB/T6553-2003,评定在严酷环境条件下使用的电气绝缘材料耐电痕化和蚀损的试验方法[M].北京:中国标准化出版社,2003.