某海滨铁砂矿流态化气基还原—高温熔分试验

刘 瑛 郭汉杰 郭 磊 李永麒 孙贯永

(1.北京科技大学冶金与生态工程学院,北京 100083;2.钢铁冶金新技术国家重点实验室,北京 100083)

·矿物工程·

某海滨铁砂矿流态化气基还原—高温熔分试验

刘 瑛1郭汉杰1郭 磊2李永麒1孙贯永1

(1.北京科技大学冶金与生态工程学院,北京 100083;2.钢铁冶金新技术国家重点实验室,北京 100083)

为了确定印度尼西亚某海滨铁砂矿的合理开发利用方案,在模拟流化床的竖直管式炉内,以CO与H2的混合气体为还原剂,对该海滨铁砂矿进行了直接还原试验,并对最佳条件下的还原产物进行了熔分条件试验。结果表明:①反应温度和还原气氛对还原效果影响显著,在还原温度为900 ℃、还原气体H2和CO的体积比为7∶3、还原时间为80 min情况下,还原产物中铁的还原度为96.11%、铁的金属化率为93.40%。②确定条件下的还原产物适宜的熔分温度为1 570 ℃、碱度为1.2、熔分时间为15 min,对应的铁回收率为92.99%。因此,流态化气基还原—高温熔分工艺是该海滨铁砂矿开发利用的有效工艺。

海滨铁砂矿 流态化气基还原 流化床 高温熔分 还原度 金属化率

随着现代化和新型城镇化建设的不断推进,我国钢铁工业经历了10余年的高速发展期,这期间,铁矿石的需求量增长了近10倍。需求量的快速增长加快了我国中高品位铁矿石资源枯竭的速度,与此同时,铁矿石的对外依存度迅速增长[1],其中,开展海滨铁砂矿开发利用研究就是我国尝试利用海外资源的一部分[2-4]。

海滨铁砂矿虽然通常具有储量大、开采成本低、粒度细小均匀等特点,但选矿工艺却不成熟[5-6]。高炉法、回转窑—电炉法、转底炉—电炉法、竖炉—电炉法等均因投资大、流程长、能耗高、污染严重、还原效果不佳等原因而一直未得到高效、合理的利用[7-8]。由于流态化气基还原工艺具有气体与矿砂接触充分、传热快、传质迅速、反应温度均匀、反应速度快等优点[9],因而本试验将探讨该工艺还原海滨铁砂矿的效果。

1 试验原料

1.1 海滨铁砂矿

试验原料为印度尼西亚某海滨铁砂矿,磨圆度好、粒度均匀,除渣后试样的粒度为80~100目占90%,主要矿物相为钛磁铁矿,钛铁矿少量,铁、钛以固溶体的形式存在,物理方法难以分离。试样主要化学成分分析结果见表1。

表1 试样主要化学成分分析结果

从表1可见,试样中主要有用元素为铁、钛,主要脉石成分为SiO2、Al2O3、MgO、CaO等,有害杂质S、P等含量较低。

1.2 还原煤粉

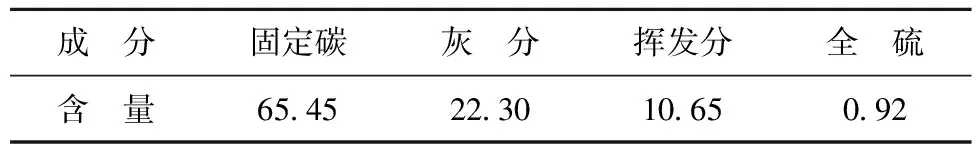

试验用还原剂为印尼当地的褐煤,其工业分析结果见表2。

表2 褐煤工业分析结果

1.3 助熔剂

试验用助熔剂CaO为分析纯,白色粉末状。

2 试验装置与方法

2.1 试验装置

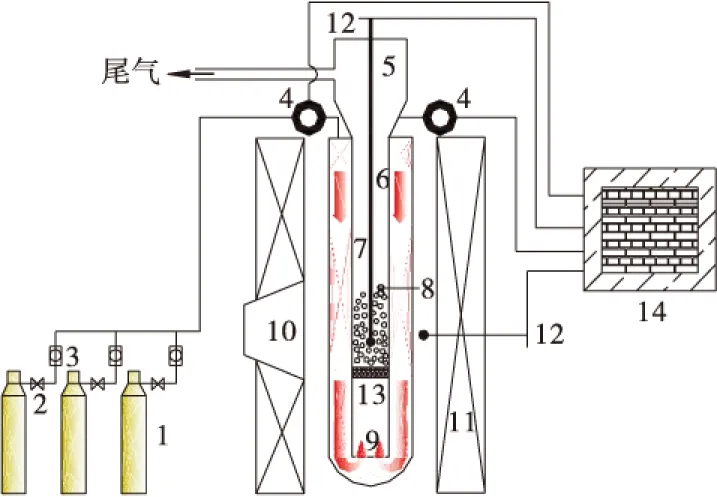

试验用还原炉为自主设计的、模拟热态可视流化床的竖直管式电阻炉(见图1),升温速率和保温时间可控,其反应器为双层透明石英管,内、外径分别为30和70 mm,内管为流化床,从上而下流经外管与内管夹层的还原气体在此过程中被预热,然后从内管下端进入,穿过流化床分布板上的小孔和分布板上部的试样(分布板上的小孔不允许试样颗粒通过)。通过热电偶监控流化床内的还原温度。电阻炉留有观察窗口,肉眼可直接观察床层流化状态,同时通过压力传感器记录床层压差变化。

图1 竖直管式电阻炉

2.2 试验方法

将60 g试样置于流化床的分布板上,给竖直管式电阻炉升温,同时通入保护性气体N2。当流经试样的气体温度达到试验设定温度后,在质量流量计的调配下将通入1.7 L/min的还原性气体(高纯CO、H2或这2种气体的混合气体)。还原一定时间后即关闭加热系统,并将还原气体切换成N2,在N2保护下使炉内温度降至室温。然后测定还原产物的全铁、金属铁和亚铁含量,计算还原度和金属化率,并使用日本理学Rigaku DMAX-RB 12kW 旋转阳极衍射仪分析还原前后试样的物相。

还原度及金属化率的计算公式分别为

(1)

(2)

式中,R为还原产物中铁的还原度,%;a1为还原产物中亚铁的含量,%;a2为还原产物中金属铁的含量,%;a为还原产物中全铁的含量,%;η为还原产物中铁的金属化率,%。

3 试验结果与讨论

3.1 气基还原试验

3.1.1 还原气体成分对还原效果的影响

还原气体为H2和CO,H2与CO组成对还原效果影响试验的还原时间为80 min,还原温度为850 ℃,试验结果见图2。

图2 还原气体成分对还原效果影响试验结果

从图2可以看出,随着H2占比的提高,还原产物中铁的还原度和铁的金属化率均先上升后下降,高点均在H2占70%时,即H2和CO的体积比为7∶3时,还原产物中铁的还原度和铁的金属化率分别为86.60%和78.54%。

提高H2占比,还原产物指标上升的主要原因是,高温下H2的还原能力和利用率高于CO,且H2的扩散能力比CO大得多,此外H2O比CO2容易从反应界面上脱附,这就使得H2的还原动力学条件大大优于CO;但当H2的占比超过某一极限后,还原产物中铁的还原度和铁的金属化率将下降,这与H2的还原反应属吸热反应,H2的比热低于CO,带入的显热少,且还原产物H2O的比热高于CO2,带出的显热多有关[10]。因此,还原气体中H2的占比过高会引起炉内供热不足,导致反应速率下降,使还原不充分,还原产物中铁的还原度和铁的金属化率下降。根据试验结果,确定还原气体中H2与CO的体积比为7∶3。

3.1.2 还原温度对还原效果的影响

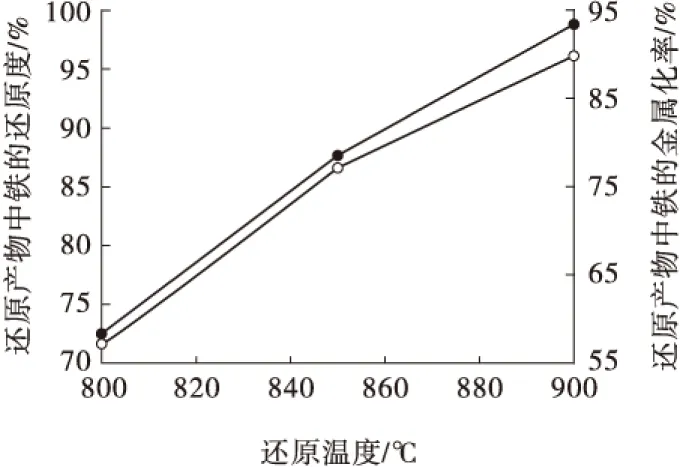

还原温度对还原效果影响试验的还原气体H2与CO的体积比为7∶3,还原时间为80 min,试验结果见图3。

图3 还原温度对还原效果影响试验结果

从图3可以看出,在试验温度范围内,随着还原温度的升高,还原产物中铁的还原度和铁的金属化率显著提高,900 ℃时,还原产物中铁的还原度和铁的金属化率分别达96.11%和93.40%。

还原温度升高,还原气体的分子活跃度提高、扩散速度加快,化学反应的ΔG⊖的负值越大,反应向产物方向进行的程度越大,因此,温度升高可以使还原产物中铁的还原度和铁的金属化率增加。当然,还原温度也不宜过高,否则会影响矿粉在床内的流化状态,甚至使部分矿粉发生黏结。因此,确定还原温度为900 ℃。

3.1.3 还原时间对还原效果的影响

还原时间对还原效果影响试验的还原气体H2与CO的体积比为7∶3,还原温度为900 ℃,试验结果见图4,确定还原时间下焙烧产物的XRD图谱见图5。

从图4可以看出,在试验还原时间内,随着还原时间的延长,还原产物中铁的还原度和铁的金属化率均小幅上升,还原时间从80 min延长至120 min,还原产物中铁的还原度和铁的金属化率分别从96.11%和93.40%提高至99.50%和97.43%,升幅十分有限。因此,确定还原时间为80 min。

图4 还原时间对还原效果影响试验结果

图5 确定条件下还原产物的XRD图谱

从图5可以看出,在H2和CO的体积比为7∶3,还原温度为900 ℃,还原时间为80 min情况下,还原产物的XRD图谱中主要是金属铁和二氧化钛的衍射峰。

3.2 高温熔分试验

熔分条件确定采用正交试验方法,焙烧产物加还原煤粉量按氧碳物质的量之比1∶1添加(避免已金属化的铁在熔分时被再次氧化),按一定的碱度加CaO,混合均匀后加入坩埚内,在电阻炉内进行高温熔化分离试验。

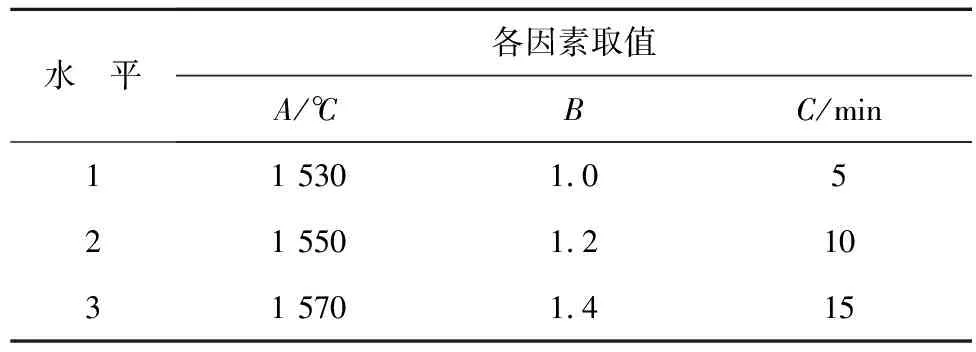

3.2.1 试验因素水平安排

在前期探索试验基础上确定的熔分温度A、碱度B、熔分时间C均取3水平,各水平具体取值见表3。

表3 正交试验因素水平安排

3.2.2 正交试验结果

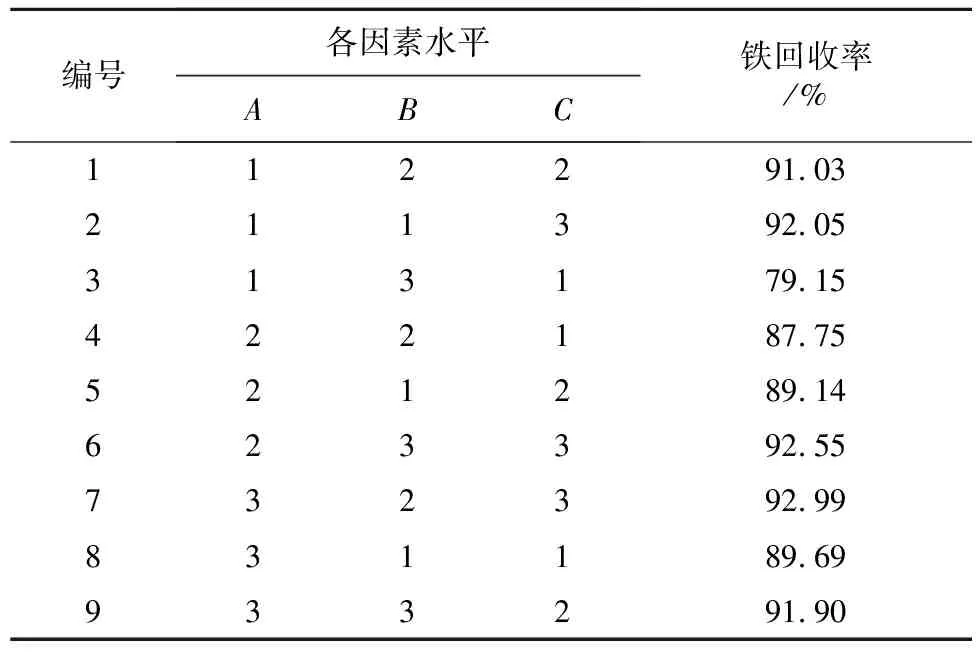

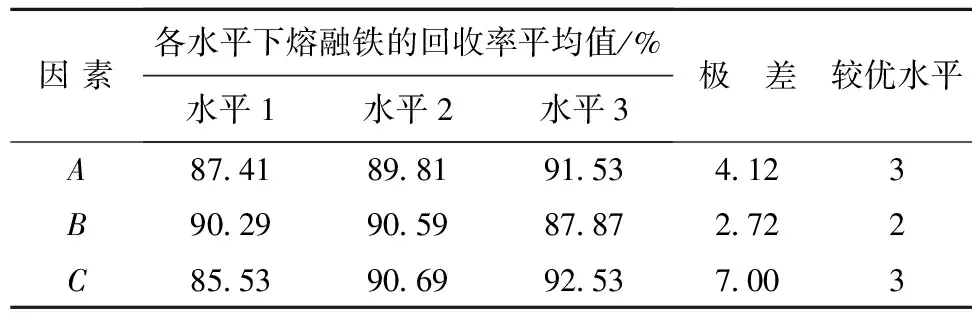

根据因素水平安排,按正交表L9(33)进行正交试验,由于不同条件下熔融铁的铁含量均在90%以上,差异较小,因此,将铁回收率指标作为优选条件的依据,试验结果见表4,对表4中数据进行极差分析,结果见表5,各条件下的渣铁的分离情况见图6。

表4 正交试验结果

表5 正交试验极差分析结果

从表4可以直观地看出,因素组合为A3B2C3时的回收率最高,即熔分温度为1 570 ℃、碱度为1.2、熔分时间为15 min时,铁回收率为92.99%。

从表5可以看出,对于铁回收率而言,熔分时间引起的极差最大,达7.00,表明该因素对铁回收率的影响最显著;熔分温度引起的极差次之,为4.12;碱度引起的极差最小,为2.72,表明该因素对铁回收率的影响最小。因素的优化组合为A3B2C3,即熔分温度为1 570 ℃、碱度为1.2、熔分时间为15 min,这与表4的直观结果一致。

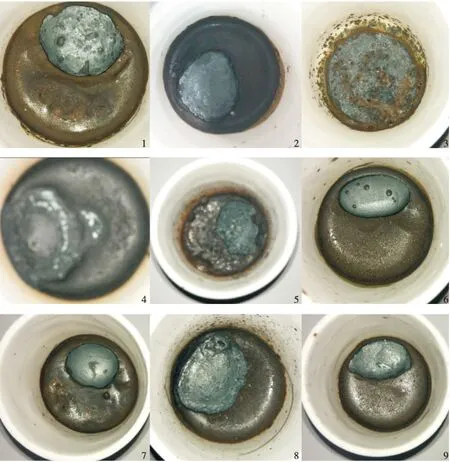

图6 渣铁分离情况照片

从图6可以看出,正交试验编号为6、7的2个试验的渣铁分离效果较好,铁饼表面光洁无渣,2、9号次之,其余5个试验的渣铁分离效果相对较差,铁饼表面粗糙程度不一,以3号试验的为最盛,呈现渣铁界限不清晰情况。2、6、7号试验渣铁分离效果较好主要与熔分时间最长有关,3号试验渣铁分离效果较差则主要由熔分温度最低、熔分时间最短决定。

4 结 论

(1)利用热态可视流化床对印尼某海滨铁砂矿进行还原,可以得到含一定单质Fe的还原熟料。还原温度和还原气体成分对海滨铁砂矿的还原程度影响最大,还原温度提高,还原产物铁的还原度和金属化率明显增加;在一定范围内提高H2与CO的体积比有助于提高还原产物中铁的还原度和金属化率;在一定范围内延长还原时间,对铁的还原度和金属化率影响不大。

(2)该海滨铁砂矿的最佳还原温度为900 ℃、还原气体H2和CO的体积比为7∶3、还原时间为80 min,对应产物中铁的还原度为96.11%、铁的金属化率为93.40%。

(3)最佳还原条件下的产物适宜的熔分温度为1 570 ℃、碱度为1.2、熔分时间为15 min,对应的铁回收率为92.99%。

[1] 赵志龙,唐惠庆,郭占成.高磷铁矿气基还原冶炼低磷铁[J].北京科技大学学报,2009,31(8):964-969. Zhao Zhilong,Tang Huiqing,Guo Zhancheng.Dephosphorization of high-level phosphorus iron ore by gas-based reduction and melt separation[J].Journal of University of Science and Technology Beijing,2009,31(8):964-969.

[2] 胡泽松,张裕书,杨耀辉,等.海滨砂矿开发中应注意的问题及建议[J].矿产综合利用,2011(4):3-5. Hu Zesong,Zhang Yushu,Yang Yaohui,et al.Problems and suggestions should be noticed in the exploitation of beach placer [J].Multipurpose Utilization of Mineral Resources,2011(4):3-5.

[3] 夏 峰,白晨光.钒钛磁铁精矿铁、钒、钛资源综合利用工艺流程浅析[C]∥中国钢铁工业协会.2007中国钢铁年会论文集.北京:冶金工业出版社,2007. Xia Feng,Bai Chenguang.Analyzing process flow of multipurpose utilization of vanadium bearing titan-magnetite[C]∥China Iron and Steel Association.2007 China Steel Conference Proceedings.Beijing: Metallurgical Industry Press,2007.

[4] 张俊辉,张 渊,杨永涛,等.印尼某海滨砂铁矿选矿试验研究[J].金属矿山,2012(2):77-81. Zhang Junhui,Zhang Yuan,Yang Yongtao,et al.Experimental research on mineral processing of a beach iron sands from Indonesia [J].Metal Mine,2012(2):77-81.

[5] 胡 真,张 慧,李汉文,等.印尼某海滨砂矿合理选矿工艺流程的研究[J].矿冶工程,2009(6):33-38. Hu Zhen,Zhang Hui,Li Hanwen,et al.Study on reasonable mineral processing flowsheet of a beach placer in Indonesia[J].Mining and Metallurgical Engineering,2009(6):33-38.

[6] 吴舜华.含钒钛海滨砂矿的合理利用途径[J].烧结球团,2011,36(2):35-40. Wu Shunhua.Reasonable utilization ways of V-Ti bearing beach placer[J].Sintering and Pelletizing,2011,36(2):35-40.

[7] 薛 逊,邓 君.基于转底炉直接还原的钒钛磁铁矿综合利用技术研究[C]∥ 中国钢铁工业协会.2007中国钢铁年会论文集.北京: 冶金工业出版社,2007. Xue Xun,Deng Jun.Study on comprehensive utilization of vanadium-bearing titanomagnetite based on RHF directed reduction[C]∥China Iron and Steel Association.2007 China Steel Conference Proceedings.Beijing: Metallurgical Industry Press,2007.

[8] 邓 君,薛 逊,刘功国.攀钢钒钛磁铁矿资源综合利用现状与发展[J].材料与冶金学报,2007,6(2):83-86. Deng Jun,Xue Xun,Liu Gongguo.Current situation and development of comprehensive utilization of vanadium-bearing titanium magnetite at Pangang[J].Journal of Materials and Metallurgy,2007,6(2):83-86.

[9] 李玉祥,孙 毅,杨 康,等.模拟流化床气基直接还原赤铁矿粉的试验研究[J].金属矿山,2012(1):77-80. Li Yuxiang,SunYi,Yang Kang,et al.Experimental study on simulating fluidized bed gas-based direct reduction of hematite powder [J].Metal Mine,2012(1):77-80.

[10] Daniel R P,Miguel A L.Modeling of counter current moving bed gas-solid reactor used in direct reduction of iron ore[J].Chemical Engineering Journal,2004,104(1):35-43.

(责任编辑 罗主平)

Fluidized Gas Reduction-High Temperature Smelting Tests of a Beach Iron Placer

Liu Ying1Guo Hanjie1Guo Lei2Li Yongqi1Sun Guanyong1

(1.SchoolofMetallurgicalandEcologicalEngineering,UniversityofScienceandTechnologyBeijing,Beijing100083,China; 2.StakeKeyLaboratoryofAdvancedMetallurgy,Beijing100083,China)

In order to find a reasonable development and utilization program for a beach placer in Indonesia,the direct reduction experiments using CO-H2gas mixture as reducing gas were conducted in a vertical tubular resistance furnace.Smelting tests on products obtained at optimum condition were conducted.The results revealed that ① both reaction temperature and reduction circumstances can dramatically influence the reaction efficiency,reduction products with iron reduction degree of 96.11% and metallization ratio of 93.40% was obtained at conditions of volume ratio of H2to CO 7∶3,and reducing temperature at 900 ℃ for 80 min.② under the optimum smelting temperature 1 570 ℃,alkalinity 1.2,smelting time 15 min for the reduction products,the recovery of iron reached 92.99%.To sum up,the fluidized gas reduction-high temperature smelting process is an efficient process in developing the beach placer.

Beach iron placer,Fluidized gas reduction,Fluidized bed,High temperature smelting,Reduction degree,Metallization ratio

2014-05-27

刘 瑛(1988—),男,硕士研究生。通讯作者 郭汉杰(1957—),男,教授,博士,博士研究生导师。

TD925.7

A

1001-1250(2014)-09-043-05