高桩码头受撞后结构修复经验及创新

任 伟 刘现鹏

(1.天津市交通运输和港口管理局,天津 300250;

2.交通运输部天津水运工程科学研究所水工构造物检测、诊断与加固技术交通行业重点实验室,天津 300456)

高桩码头受撞后结构修复经验及创新

任 伟1刘现鹏2

(1.天津市交通运输和港口管理局,天津 300250;

2.交通运输部天津水运工程科学研究所水工构造物检测、诊断与加固技术交通行业重点实验室,天津 300456)

针对天津港某事故后结构受损修复前临时支护难题,在分析了全国各地高桩码头受撞后修复方法优势和不足的基础上,创新性的提出了新的临时支撑结构,指出该结构具有浮游稳定、下沉就位方便、普遍适用和可回收重复利用的特点,解决了受撞高危结构无法承受施工荷载问题。

高桩码头,临时支撑,高危结构,撞损事故

高桩码头是最常用的码头形式之一,而在天津港一百多个泊位中,几乎所有的码头均采用了该结构形式。该结构在使用过程中,容易受到船舶撞击、货物高空脱落、机械设备冲击等事故发生损伤,损伤程度往往轻重不同,严重的会形成高危结构,即受损区域形成高度危险的结构状态,不得在该结构区域内进行作业或增加任何荷载,否则会发生进一步的破坏事故。交通运输部天津水运工程科学研究院对近5年来天津港发生的意外事故进行了统计分析,每年的事故为15次左右,由于事故严重形成高危结构的也在3次~5次。根据经验资料和相关论文,比较典型的高危结构往往是由于高桩码头的基桩被撞缺失造成的。船舶在码头前沿进行掉头、回转和失去控制时容易碰撞码头前沿靠船构件或基桩,一旦基桩受撞往往造成局部区域的竖向承载力受损或缺失,必须对受损区域的基桩进行加固或重新补桩等措施恢复其承载能力。本文总结了国内以往高桩码头撞损修复的工程案例,并对其优缺点分别进行了归纳和总结,对于这些经验和技术无法解决的一个实际案例探讨了一种创新型的临时加固方法,填补了以往经验和技术不足之处,对于完善系统的撞损修复方法提供了很高的参考价值。

1 高桩码头撞损事故处理研究现状

对于高桩码头受撞后的结构修复,在国内已经有诸多成功经验遵循,利用已有的技术方法已经能够解决大多数的修复难题,但在特殊情况下,已有方法无法满足实际修复需要,需要采用创新的方法进行处理。徐万群、龙建文[1]认为高桩码头前沿基桩被撞后如果采用拆除面板后补桩措施,则费用高、时间长。因此探求了采用薄壁沉井加固原破损基桩的方法,在原破损基桩外侧利用高压射水等措施让沉井沿基桩下沉至设计标高,然后进行断桩复位,完成后绑扎钢筋并浇筑混凝土进行补强,如果是空心方桩,则在断桩位置的空心进行填充实心会有良好的作用。该方法的优点在于原地加固,拆除量小、避免了拔桩、补桩,故具有费用低廉和简便快捷的特点,但针对于基桩破损程度相对较轻的状况适用。邳志[2]针对天津港21段高桩码头前沿有一个排架上的双直桩被撞失去承重作用提出补桩修复方案。修复的方案有补充钢桩、补充混凝土桩和补充钻孔灌注桩三种方案,最终经过费用和工期等比选确定了补充钢桩的方案。本文认为该方案比选和最终确定存在讨论的空间,例如钢桩与混凝土结构之间存在弹模差异,而且整个码头需要单独针对少数钢桩进行防腐措施,后期维护等都会给管理方带来不便等。钱平生、赵月玲[3]针对东突堤工作船码头被撞后变形结果,推求了基桩桩身应力,认为基桩在顶部变形较大情况下会在泥面附近出现断裂,从而为码头所有方挽回了较大损失。该论文利用桩顶残余的永久性变形量,推求了基桩在泥面附近的应力超过了开裂应力,为类似的撞损事故对基桩完整性和承重性能提供了有益参考。吴坤俊、张明海[4]针对马村港6年来发生的32起船舶撞损事故的原因进行了分析和归类,指出撞损事故的关键因素、主要因素和重要因素等,从海事管理的角度对于船舶撞损事故进行了分析,这对于第三方的检测评估工作也提供了重要参考。梁昊文等[5]详细介绍了七里集装箱一期码头被撞后的检测和修复情况,其中采用了不打开约束条件下采用低应变检测基桩完整性来判定被撞区域附近的基桩情况,在国内具有领先的意义,也是一种高端的检测手段,对于其检测结果的可靠性应有进一步的了解和分析。由于撞击事故严重,基桩、梁板等都有不同程度的破损,修复工程中按照“缺一代二”原则有补充新的钻孔灌注桩,也有采用原桩就地利用套筒外包加固的方法;针对梁板等构件既有更换新构件,也有原构件扩大截面外包加固的方法,种类齐全,方式多样,是类似修复工程很好的参考资料。陈灿明[6]作为海事法院委托的第三方检测单位对港方和船方所做的检测评估结果和修复内容等做公正判断。该论文详细介绍了现场撞损情况,分析了港方和船方针对撞损程度的判断和不同的修复方法,做出了客观、合理的评价和建议。文中针对基桩受撞后承载能力和完整性的判断,依靠基桩顶部的位移大小和基桩在泥面处与岸坡泥土之间出现开裂距离进行判断的,而不是采用低应变的手段进行检测,也说明在该时期利用低应变检测不打开约束的基桩完整性并没有普及或具有普遍的说服力。林彬等[7]对某海港码头的撞损修复提出了加固方案。谢永健等[8]对码头受撞后的检测内容、典型破损形式和不同的加固方法进行了总结和归纳。其中,检测内容和撞损实例中也应用了不打开约束条件下采用低应变检测基桩完整性的检测技术。李宗哲[9]提出了码头前沿基桩被撞后将其竖向荷载通过在码头上方设置临时措施转换到相邻的排架上,从而在被撞形成的高危区域内进行原结构的拆除、补强加固等工作,保证了施工区整个结构的安全性。该受力体系转换新工艺具有较好的创新性和实用性,对出现撞击事故后采取临时安全保障措施具有良好的借鉴意义。邓雷飞等[10]对于船舶撞击码头结构进行了有限元模拟分析,对于船舶撞击码头后结构的破损、发展等进行了研究,对于判断一些表观未明显破损构件的破损程度起到了参考作用。

综上对于高桩码头事故后的检测评估和维修维护的总结可知,国内类似事故屡见不鲜,有了很好的解决对策,无论在受损程度鉴定、加固临时支护、加固合理方案选择上,都有比较丰富的经验可循,形成了良好的诊断、评估、加固系统。另外,在以上对于撞损事故总结中,比较侧重于总结基桩受撞后的破损程度鉴定,是因为这是鉴定类似事故的重点。基桩在水下、泥面以下都有较大的长度,依托潜水检查往往只能是部分检查,能依托先进的技术手段例如超声波在不打开结构约束的情况下准确检测基桩完整性可以提升整个检测行业技术水平,可喜的是目前已经有一些单位开始采用这样的方法进行基桩完整性检测和判断,但笔者认为其成果的可操作性、可靠性仍然需要继续通过实践的检验进行验证和提高。

2 高桩码头受撞加固新难题

2014年3月9日,香港某5万t散货船在天津港某码头撞击到码头前沿,造成撞击区域的基桩、梁板、附属设施都出现了不同程度的破坏,尤其是基桩被撞破损严重,有3根基桩被撞直接倒入海中(31排的前1、前2基桩和32排的前1基桩),另有1根基桩虽然未倒塌,但是顶端错位严重,该基桩也丧失了承载能力(33排前1基桩)。这4根丧失承载力的基桩可参见图1,破损基桩桩位图见图2,其他构件的破损经检测后其情况统计如表1所示。

表1 码头破损情况表

排架号受损部位及受损情况31排31排前1桩帽随同前1基桩和前2基桩一同脱落掉入海中,D级破损32排32排前1桩帽随同前1基桩一同脱落掉入海中,D级破损33排33排前桩帽随同前1基桩与其上横梁错位约60cm,C级破损32排~33排该排架之间靠船构件被撞缺失(7m),混凝土脱落掉入海中,D级破损31排~33排该排架之间的2套D1200×1000筒形护舷被撞脱落掉入海中,D级破损32排~33排该排架之间的前1面板受撞后底层混凝土脱落,露筋面积约12m2,C级破损31排~33排该排架之间的护轮坎共计14m全部被撞缺失,D级破损其他其他构件与构件之间的节点混凝土存在脱落、错位等破损情况,B级破损

由此可见,本次撞击事故主要造成了4根基桩丧失承载力、3个桩帽脱落缺失、1榀靠船构件缺失、1跨面板破损、2套D型护舷缺失的破损情况。最严重的是码头前沿形成了连续3个排架的前1基桩承载力缺失的高危结构。根据计算可知,该结构在自重作用下会发生坍塌事故,所幸现浇节点支撑下,整体结构并未发生沉降和坍塌,但该区域内立刻停止了作业,在更大的范围内不允许有振动荷载和其他附加荷载等。

根据以往的经验可知,如果1个排架的前1基桩被撞缺失,可以采用李宗哲等人提出的高桩码头受损基桩修复受力体系转换新工艺,对临时危险结构进行受力的安全转移,然后在受损区域可正常进行开凿、吊装等等施工工序。其工艺参见图3。

但是该方法针对本受损情况则不能适用,因为4跨长度约28 m,跨度太大,在这么大范围内利用贝雷梁和千斤顶进行受力转换不太现实,其安全性和适用性不能保证,亟待寻求更为合理、可靠的临时支撑措施,以满足其他施工工序的安全开展。

3 修复前的临时支撑措施创新

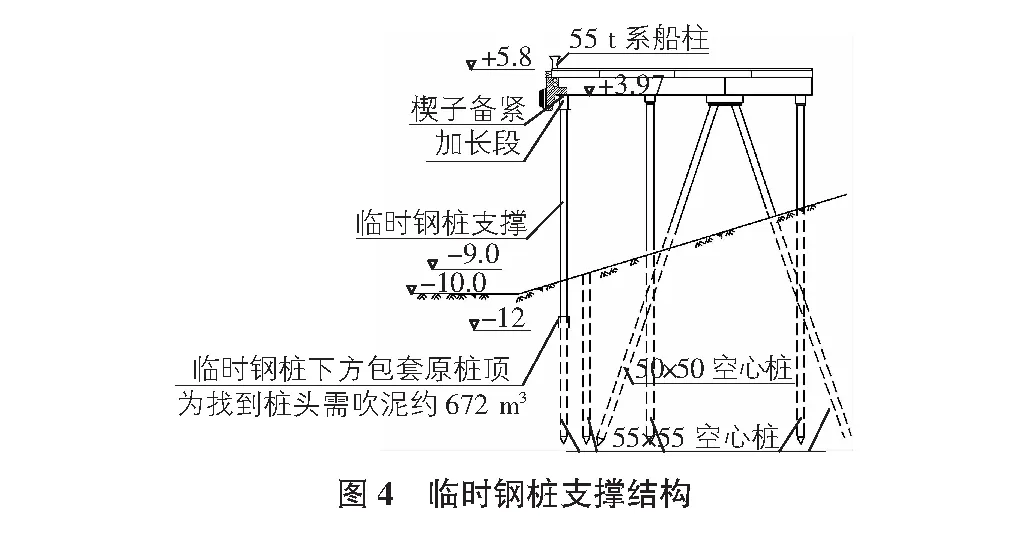

根据计算和天津港基桩断裂经验可知,基桩在顶部受到桩基折断入海的情况,基桩会在泥面以下约2 m的嵌固点位置也发生断裂,但嵌固点以下的基桩并未受到损伤,该部分基桩仍可以提供主要的竖向承载力。所以临时支撑措施着眼于挖掘嵌固点以下基桩的残余承载能力,将嵌固点处基桩顶部经过截桩、打磨找平后嵌套1根壁厚10 mm的无缝钢管临时支撑桩,该支撑桩的顶部搁置千斤顶顶托横梁,从而对高危结构形成临时的支撑作用。其顶托和支撑的断面图如图4所示。这样的临时支撑措施,着眼于从码头结构下方进行支撑,占用空间小,所需要的大型机械设备少,与在码头上方采用临时受力转换措施完全不同。由于无缝钢管临时支撑桩高度约16 m左右,在钢管桩下水、浮游稳定、下沉安装等环节需要科学计算、精心组织,选择合适潮水进行各个工序的施工。在钢管上设置进水孔、排水孔,从而对钢管内的水量进行控制,让钢管桩一直处于上浮和下沉稳定状态中,使得钢管浮游、起立、安放和利用吊环临时固定时所施加的外力较小,用很小的外力配合潮水、钢管内水量等调整钢管桩就位,节省了大型机械设备调用和复杂配合,而且该装置在施工完成后可回收重复利用。临时支撑钢管桩就位后,立刻在其上方架设千斤顶顶升后支撑横梁形成稳定的传力结构。值得注意的是,施工期严格控制现场作业,不得碰触受损区域的梁板混凝土构件,尤其是在钢管桩进入预定位置前,要依托低潮水,钢管桩从靠船构件下方横向或斜向进入,然后缓慢调整方向和姿态,在处于底端钢管桩大致与目标位置重合时打开进水孔,让钢管桩缓慢下沉。

4 结语

本文总结了以往针对高桩码头受撞后处理的经验,其中包含了检测评估的内容、方法等,也包含了临时支撑的安全措施,维修维护的方式方法等,技术科学、经验丰富,也逐步形成了成熟的系统。但是依托以往的技术和经验,仍然会有无法应对的特殊情况。结合天津港某码头被撞实例,笔者摒弃了以往固有的思维和经验,创新性的开发了一种独特的临时支护基桩对高危结构进行支撑,为施工开展奠定了安全基础。该临时基桩既可以在海中浮游定位,也可以冲水下沉,在较小的作用力下可实现将其直立后固定,巧妙利用断桩在嵌固点以下部分的承载力,从而发挥临时支撑高危结构的作用,尤其对于多跨、大面积的高桩码头前沿失去竖向支撑作用的状况更具有独到的优势,对于维修类似工程具有较高的参考价值。

[1] 徐万群,龙建文.断桩修复简易方法[J].交通科技,2002(3):17-18.

[2] 邳 志.天津港21段码头被撞损构件的影响分析及断桩修复方案必选[J].水道港口,2002(12):295-298.

[3] 钱平生,赵月玲.天津港东突堤工作船码头撞损事故对码头结构影响的分析[J].水道港口,2002(10):205-211.

[4] 吴坤俊,张明海.马村港船舶触碰码头事故多发原因及对策[A].第一届广东海事高级论坛论文集[C].2006.

[5] 梁昊文,刘普军,蔡伟成.七里集装箱码头混凝土构件受损调查检测及修复[A].中国土木工程学会2006混凝土工程耐久性研究和应用研讨会[C].2006.

[6] 陈灿明,唐崇钊,曹金凤,等.汕头港某码头海损检测与修复[A].第十一届全国海事技术研讨会论文集[C].2006.

[7] 林 彬,梁昊文,蔡伟成,等.某海港码头的撞损修复[J].水运工程,2006(2):39-42.

[8] 谢永健,周国然,翁友法,等.高桩码头受撞检测及常见桩基损坏后典型加固技术[A].国际航运协会2008年会暨国际航运技术研讨会论文集[C].2008.

[9] 李宗哲,王孝兵,周 龙.高桩码头受损基桩修复受力体系转换新工艺[J].水运工程,2013(1):161-165.

[10] 邓雷飞,李越松,郭 畅.船舶撞击码头动力响应有限元分析[J].水运工程,2013(8):92-96.

On structural repair experience of high-pile wharf after collision and innovation

REN Wei1LIU Xian-peng2

(1.TianjinCommunicationTransportationandPortAdministrativeBureau,Tianjin300250,China;2.TransportIndustryKeyLabofDetection,DiagnosisandConsolidationTechnique,TianjinPortandWaterwayEngineeringAcademy,MinistryofTransport,Tianjin300456,China)

According to the temporary support difficulties before damage repairs at structures after some accident at Tianjin Port, the paper analyzes the advantages and disadvantages of the repairs methods after the collision at high-pile whart in China, points out the new temporary support structure, and points out the structure has features of stable floating, convenient settlement position, and applied recycled and repeated utilities, so as to solve the unbearable construction loading of the hazardous structure after collisions.

high-pile wharf, temporary support, hazardous structure, damage accident

2014-07-18

任 伟(1979- ),男,工程师; 刘现鹏(1977- ),男,高级工程师

1009-6825(2014)27-0039-03

U656.113

A