杨井作业区管杆偏磨机理分析及防治措施

陈世栋,惠 芳,陈 立

(中国石油长庆油田分公司第六采油厂,陕西西安 710200)

目前,由于多方面原因,大斜度井不断增加,油井含水也不断上升,管杆的偏磨问题也越来越突出,同时因管杆偏磨造成的油井维护井次也逐年上升,免修期缩短,作业量增加、管理难度加大,而且因油井磨损造成了管、杆过早报废,使人力、物力的投入急剧增加,成本上升。所以,这些分析影响油井偏磨的主要因素,制定相应的对策,以便必须做到有的放矢。

1 偏磨现状

目前全区共有油井338 口,地关32 口,应开井306口,采油时率98.8 %,平均抽汲参数2.7 m×4.2 r/min×35 mm×1 687 m,泵效49.6 %,平均动液面1 497 m,沉没度197 m,检泵周期494 天。

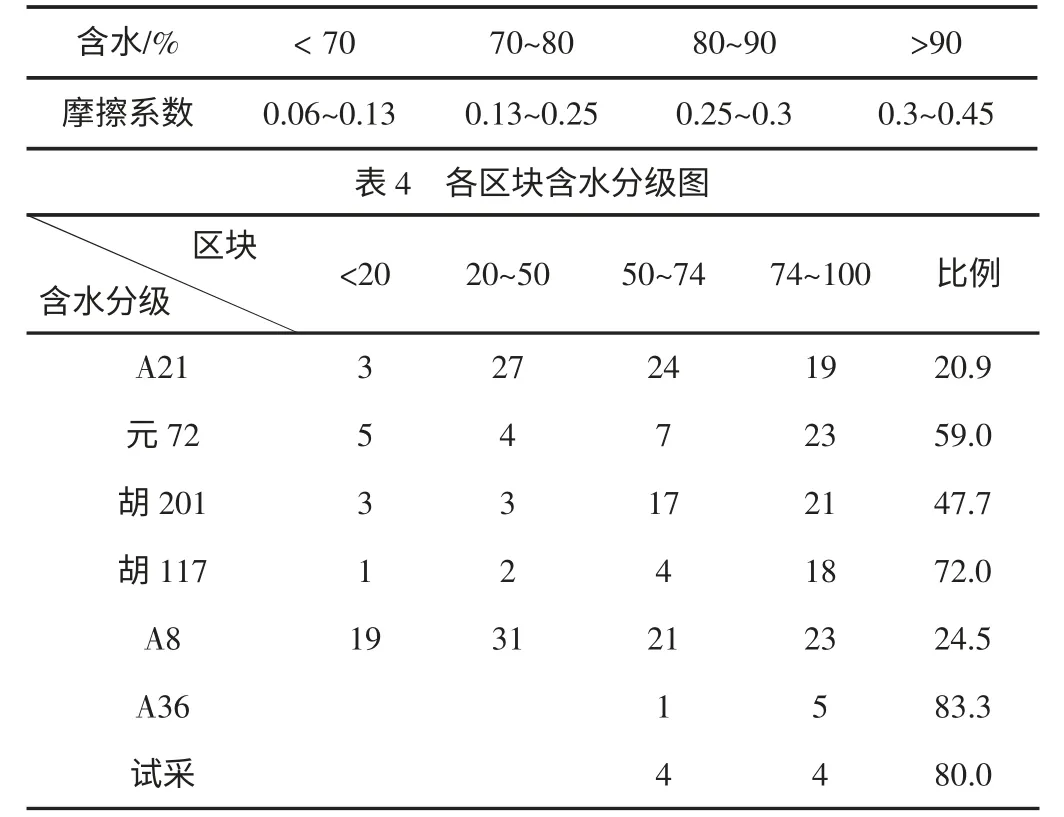

目前共发现偏磨井106 口,占全区开井总数的34.9 %,其中偏磨严重井共47 口。各区块普遍存在偏磨现象,偏磨严重井主要集中在含水较高的元72 区块和胡117 区块,以及抽汲参数偏大的A21 区块(见表1)。

表1 各区块偏磨井情况

2 油井管杆偏磨造成的危害

在影响抽油机井正常生产的诸多因素中,偏磨是重要因素之一,油井偏磨主要危害具体表现在以下方面[1]:

2.1 影响油井开井时率,维护成本加大

管杆偏磨主要造成油管偏磨漏失或抽油杆断引起油井生产不正常。因偏磨造成的频繁躺井不仅增加作业费用,而且也会因躺井作业量增加造成油井停产或减产,影响开井时率。

2.2 杆管报废率高,杆管材料费用增大

偏磨另一个重要的危害是加快管杆报废速度。在正常情况下,抽油杆的破坏形式是疲劳破坏,理论上认为抽油杆的破坏次数为107 次,使用寿命约在4.7 年左右,但是在斜井中抽油杆受偏磨影响后,易发生应力集中造成杆断,大大降低了抗疲劳破坏的能力。部分偏磨严重井,更换新抽油杆或油管使用不到一年就会因偏磨而无法继续使用,报废量大,偏磨严重的甚至造成井下事故。例如元72 区块的元74-13、元73-8 井偏磨严重,每次检泵需更换泵上600 米油管杆,使用不到半年都因偏磨更换报废。

3 管杆偏磨机理分析

3.1 井斜对杆管偏磨的影响

由于井斜变化较大形成“拐点”,使油管产生弯曲。在油井生产时,抽油杆的综合拉力F 或综合重力W 产生了一个水平分力N(正压力)的作用,油管和抽油杆在“拐点”处接触,产生摩擦(见图1)[2]。

图1 井下抽油杆杆柱受力分析

(1)式中,N 由F 引起的抽油杆对油管内壁的正压力;θ 油管的倾斜角度;F 为抽油杆的拉力和各种阻力的合力,方向向上;W 为抽油杆的重力和各种阻力的合力,方向向下。

根据(1)式“拐点”离井口越近,F 或W(为正时)越大,N 也越大,磨损越严重;摩擦力与倾斜角度θ 的正弦值成正比。因此,油管的倾斜角度θ 越大,正压力也越大,磨损越严重。根据(2)式可以看出,摩擦力除了与倾斜角度有关外,与杆管间的摩擦系数成正比,因此当含水升高,杆管间摩擦系数增大后,杆管间摩擦力就越大,磨损越严重。

3.2 失稳弯曲对油井管杆偏磨的影响

抽油机井的杆柱偏磨的主要原因是在抽油杆的下行程过程中由于受到流体通过游动阀的阻力、泵活塞与衬套之间的摩阻、抽油杆与油管之间的摩阻以及抽油杆与液体之间的摩阻的作用,产生一个阻碍抽油杆下行的方向向上的阻力,使得抽油杆的下部受压,而上部抽油杆柱则由于抽油杆柱自身重力的作用而受拉,因此抽油杆在其下行阻力和自身重力的双重作用下,其结果是抽油杆在下行过程中上部的运行速度要大于下部杆柱的速度,从而产生抽油杆的弯曲变形,而且在抽油杆上必然存在既不受压也不受拉的一点,此点即中和点[3]。中和点位置的高低主要取决于抽油杆的下行阻力,而在影响下行阻力的诸因数有哪个因素发生变化,导致下行阻力增加,那么中和点的位置就要相对上移,单根8 m 抽油杆的临界载荷计算结果(见表2)。

表2 抽油杆的临界载荷

抽油杆临界载荷计算结果可以说明抽油杆柱底部第一根将极易发生失稳弯曲。从理论上讲,这段抽油杆的弹性稳定临界载荷不会大于表中的数值。抽油机井泵上第二根到中和点的抽油杆柱比底部第一根抽油杆更容易发生受压失稳弯曲。这就从理论上解释了现场存在的深井泵泵上10 m~500 m 均发生管杆偏磨,且在30 m~400 m 这段偏磨特别严重的根本原因。因此,油井偏磨是抽油过程中客观存在的。

3.3 井液介质对油井杆管偏磨的影响

油井偏磨是任何抽油机井都必然发生的,但是现场的实际情况是随着油井含水的上升,油井偏磨的情况逐渐加剧,因为偏磨导致的杆断、管漏等检泵作业井次不断上升。其原因是,当油井产出液含水大于74.02 %时产出液换相,由油包水型转换为水包油型。管、杆表面失去了原油的保护作用,产出水直接接触金属,腐蚀速度增加。摩擦的润滑剂由原油变为产出水,由于失去原油的润滑作用,杆管间的摩擦系数随着油井含水升高而增大,尤其当含水大于90 %时摩擦系数提高到低含水时的6 倍,摩擦力也增大到6 倍(见表3),从而造成油管内壁和抽油杆磨损速度加快,磨损严重(见表4)。

表3 原油含水与摩擦系数的关系

3.4 抽汲参数对油井杆管偏磨的影响

3.4.1 冲程冲次的影响 冲程短冲次快时抽油杆与油管相对摩擦部位的面积较小,摩擦的次数增多,磨损较快;冲程长冲次慢时,抽油杆与油管摩擦部位的面积相对较大,摩擦次数减少,磨损较慢,管杆使用寿命相对较长。因此,部分井为了提液高冲次生产是造成油井杆管偏磨的原因。工作参数不合理,造成泵充满程度过低,下冲程抽油杆震动加大,造成液击力增大,特别是高含水低沉没度油井,最易形成高液击力,而对于低含水低沉没度油井由于溶解气含量较高,生产中由于气体的缓冲作用,下冲程抽油杆震动不大,因此液击力一般不大。高液击力易造成抽油杆弯曲,从而形成管杆偏磨。同时油井抽油泵的直径越大,冲次越高,抽油杆的震动越厉害,也越容易造成管杆偏磨。由于受产量等因素的制约,例如A21 区块平均抽汲参数2.5 m×5.0 r/min×37 mm,客观上加剧了管杆偏磨的程度[4]。

3.4.2 泵径大小与油井偏磨的关系 不同泵径下柱塞与泵筒的摩擦力不同,泵径越大,柱塞与泵筒之间的摩擦力越大。另外液体流经游动阀的阻力与泵径关系较大,泵径越大,流经游动阀的液体流量系数明显增大,造成液体流经游动阀时的过流阻力增大。因此,对于泵径大的油井,中和点上移,下部抽油杆承压发生弯曲变形的可能性增大,杆管磨损的影响就大。

3.4.3 沉没度对杆管偏磨的影响

图2 抽油杆在偏磨影响下杆断

从图2 中可知,上冲程时,在沉没压力和柱塞抽吸作用下,泵游动阀关闭,固定阀打开,泵吸入液体,当沉没度过大时,沉没压力增大,泵内的吸入压力也增大,于是会使抽油杆受到一个向上的顶力为:

式中:P1为在吸入压力Pi 作用下,在柱塞上产生的载荷压力;fP 为泵柱塞面积;Ps 为沉没压力;ΔPi 为液流通过泵入口设备产生的压力降。式Ps = ρgh,代入式(3),得

由式(4)可见,P 随沉没度h 增大而增大;若忽略ΔPi 产生的阻力,则式(4)可化简为P1=(ρgh)fP,假定ρ=860 kg/m3,沉没度分别取10 m,300 m 代入式(4),用Φ38 mm 的泵计算可得,P1分别为95 N 和2 866 N。由此可知,在沉没度h 增大时,P1增加幅度很大。由于杆柱综合重力与受到的拉力相平衡,沉没度增加的附加顶力会导致抽油杆受压而弯曲,造成杆、管偏磨加剧。下冲程时,固定阀关闭,因此沉没度对杆弯曲没有什么影响,但由于固定阀关闭,此时沉没度对油管下部产生向上顶力。

式中:fi 为油管截面积;D 为油管外径。由式(5)可知,当h 增大时,油管下部受到向上的顶力P2增大,当h 从10 m 增加到300 m 时,若用Φ38 mm 的泵,内径Φ62 mm 的油管,P2由254.3 N 增加到7 629.5 N。力P2对长径比很大的油管来说,足以使油管产生弯曲。实际生产中,在沉没度较高时,无论上冲程、下冲程均会加剧杆管的偏磨,由此,可以看出油井沉没度是否合理对杆管偏磨也有影响。

4 油井管杆防偏磨的措施及对策

在油井生产中抽油机井管杆偏磨问题是普遍存在的,遍及各类油藏,影响管杆偏磨的原因复杂多样,有固定的硬因素,也有变化中的软因素,因此管杆偏磨的治理综合性强、难度大,通过上述分析针对具体状况提出相应的对策。

4.1 抽油杆使用注塑尼龙扶正杆

把高密度、高强度的注塑尼龙扶正块通过机器“三点固定式”压紧在抽油杆上。借助耐磨耐腐,吸收冲击及自润滑、且有足够的过流面积的尼龙套套在实心轴上以实现扶正抽油杆。变抽油杆与油管磨擦为注塑尼龙块与油管磨擦。在一定程度缓解了抽油杆因井斜造成的杆体偏磨。在特殊偏磨井,可以试验更换“五点固定式”防磨杆,以延缓偏磨情况。

4.2 抽油杆自旋悬绳器防偏磨技术

前期引进抽油杆自旋悬绳器,抽油杆悬绳器防偏磨技术利用抽油机井上下冲程驴头位移变换,通过传动机构实现抽油杆顺时针方向转动,从而带动整个抽油杆柱转动。在实施过程中,因设备问题运行效果不佳,且会造成深部抽油杆受力复杂化,引发疲劳杆断。

4.3 高强度旋转扶正器及AOC 双向保护接箍的应用

针对井眼轨迹复杂,油管杆偏磨严重,利用检泵机会,在泵口、造斜点、井口等位置优化高强度扶正器的应用,延缓抽油杆接箍与管体接触磨损,另一方面配套使用AOC 双向保护接箍,该接箍采用特殊镀层工艺,能最大限度保护抽油杆接箍不磨损,但运行过对油管保护能力略有欠缺。目前该类措施是最常用的一种治理偏磨手段。

4.4 优化杆柱系统

通过计算得出杆柱中和点位置,结合检泵起出管杆偏磨情况,适量调整加重杆数量,减缓下冲程是下部杆柱受压导致偏磨,2012 年共在全区试验9 井次,实施后加重杆偏磨情况得到有效减缓还能减少深部抽油杆在交变载荷下的疲劳断脱。

4.5 增加尾管减少管住蠕动

部分井抽汲参数偏大,起出发现管杆、母堵磨损严重,下泵时通过增加尾管数量加强深井泵运行稳定性,由尾管“2+2”组合调整为“4+2”,实施后效果不明显,初步分析稳定效果不佳,建议使用油管扶正器。

4.6 优化油井生产参数

在现场运行对比来看,生产参数的优化对治理偏磨效果显著,在2012 年已优化的4 口中,通过下调泵径及冲次,治理效果显著。

5 结论与认识

防治偏磨井尤其是深抽井的管杆偏磨问题是长期而又系统的工作,只有深入现场,去掌握井的第一手资料,针对油井的不同情况,系统分析出综合的防治措施才能达到防治偏磨的最佳效果,以便取得良好的经济效益。

[1] 李向东. 抽油杆断脱及防治措施[J]. 生产一线,2011,33(5):184-185.

[2] 王春旭. 管杆偏磨技术研究与应用[J]. 内肛科技,2009,(11):95-96.

[3] 刘春花.抽油杆偏磨机理及防偏磨对策研究[D].中国石油大学(华东),2009:5.

[4] 王涛.深抽井抽油杆偏磨的分析与措施[J].中国石油和化工标准与质量,2012,(4):136-137.