36 m现浇箱梁整跨顶升施工技术

熊 凯 斌

(中铁隧道集团一处有限公司,重庆 401121)

36 m现浇箱梁整跨顶升施工技术

熊 凯 斌

(中铁隧道集团一处有限公司,重庆 401121)

以达埔互通C匝道1号桥为例,研究了第五跨预应力钢筋混凝土连续箱梁在现浇施工后,该跨箱梁整体顶升的施工技术,对整跨现浇梁箱梁顶升方案作了分析,详细阐述了千斤顶选择、支撑体系焊接及顶升后支座处理方案,为类同项目施工提供借鉴。

箱梁,整体顶升,支座

1 工程概况

C匝道1号桥平面位于半径R-265 m左偏圆曲线上,纵面位于i=3.68%的上坡和i=-3.65%的下坡段。竖曲线半径R=3 600 m。桥梁起点桩号为CK0+443.065,终点桩号为CK0+691.065,桥梁全长248 m。

桥梁上部结构为4×30 m+4×30 m现浇预应力混凝土连续箱梁。C0号,C8桥台处设一道D80伸缩缝、C4号桥墩设D160伸缩缝,C0,C8号桥台;C4,C5,C6,C7号墩处设支座,C1,C2,C3号墩为刚构固结墩。

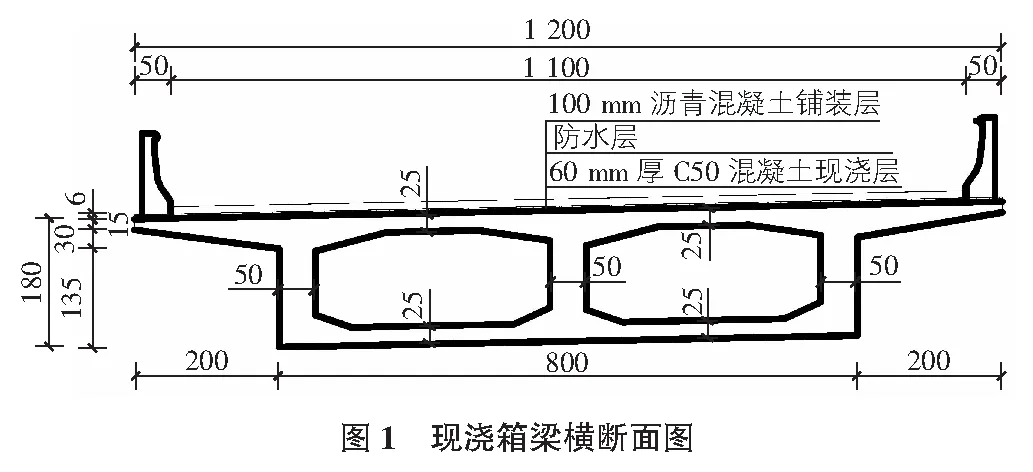

箱梁截面为单箱双室,桥面宽12 m,箱梁底面宽8 m,箱梁中心处梁高1.8 m,两侧翼缘板各宽2 m。顶板厚度为25 cm,底板厚度为25 cm。下部结构为柱式墩、桩基础;桥台为肋板式桥台、桩柱式桥台,桩基础。桥梁第一跨~第六跨位于山谷地段,沟壑纵横,地面起伏较大,第七跨及第八跨与既有高速公路斜交,上跨泉三高速。

现浇箱梁横断面见图1。

2 施工背景

原设计第七、第八跨箱梁梁底至既有高速路面净空最小处高度为5.3 m,现浇梁门洞占用高度为0.5 m,门洞施工后既有高速净空为4.8 m,在方案论证会上福建省高指要求净空不得小于5.1 m,需将上跨既有高速部分现浇箱梁提高0.3 m。经设计计算分析,竖曲线半径调整为R=3 000 m时可以满足门洞下净空不小于5.1 m要求。此时,该桥第一联及第五跨箱梁已现浇完成,第五跨长度为30+6=36 m(每一施工段的张拉端在下一跨的6 m处)。调整竖曲线起点正好在第五跨4号墩处,因此只需对第五跨箱梁整体顶升。

3 梁体顶升方案及工艺

3.1 总体方案

第五跨现浇箱梁共需顶升长度36 m,顶升部位分3个,分别是4号墩顶、5号墩顶和5号,6号墩中间的临时支墩。首先根据设计图纸计算出需要顶升的36 m箱梁梁体自重,依据此数据选择千斤顶吨位并进行布置。同时根据变更前后标高计算出梁体顶升高度,准备工作完成后开始顶梁。梁体顶升分级进行,每级高度不超过20 mm,到位后拆除支座上钢板锚栓,使支座水平后再将上钢板锚栓拧紧固定支座,然后立模对垫石剩余高度用高强度灌浆料进行灌浆,并对支座上钢板与梁底楔形块之间的空隙用填缝剂填充密实。待灌浆强度达到要求后对千斤顶卸载使支座受力。

3.2 施工工艺

3.2.1 梁体自重计算与千斤顶选择

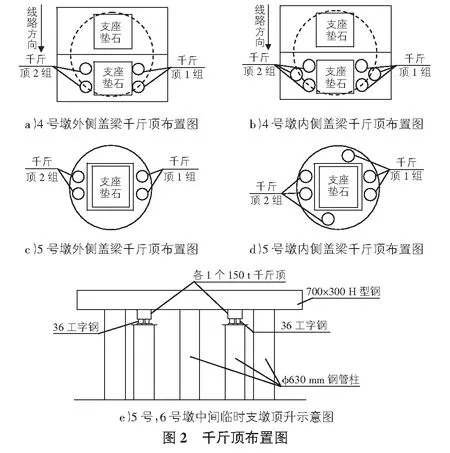

根据设计图纸计算,该跨36 m混凝土方量为346.2 m3,按照钢筋混凝土容重2.6 t/m3计算,需要顶升的梁体自重为346.2×2.6=900 t(其中30 m梁750 t,伸出6 m部分150 t)。为保证安全,选用20个200 t千斤顶每次10个轮流顶升。千斤顶布置见图2。

3.2.2 顶升高度计算

根据变更后图纸竖曲线参数计算第二联各墩梁体的变更前后高差,再结合施工操作所需的空间,计算得出预顶升高度。第二联各墩梁体计算数据见表1。

表1 第二联各墩梁体计算数据表

3.2.3 主墩抱箍上支撑体系焊接

在顶升第五跨梁后,第六跨预先浇筑的6 m段底板及支撑体系会与梁底脱离,因此,在整段梁体顶升后需对第六跨事先搭设的部分支架进行顶升,使之与梁底密贴,避免浇筑第六跨梁时产生错台。第六跨支架形式为桥梁主墩处使用抱箍,跨中设置临时支墩,承重横梁采用700 mm×300 mm H型钢,型钢上纵向铺设贝雷梁作为纵梁,纵梁上方横向安装12 cm工字钢作为分配梁,分配梁上依次铺设方木和竹胶板。因此,在顶升第六跨的部分支架时需将横梁、纵梁、横向分配梁、方木及底板竹胶板整体顶升,在顶升时千斤顶放置在主墩的抱箍上,因此需在抱箍上焊接牛腿放置千斤顶。

在抱箍外侧用50 cm长2 cm厚钢板焊接在抱箍面板与抱箍牛腿之间补平。然后在补平钢板上竖向焊接6块边长为30 cm×30 cm、厚度为2 cm的三角形加劲板,加劲板焊接时顶面保证在同一平面上,保证面板与加劲板之间无空隙。面板采用2 cm厚,边长为30 cm×30 cm的正方形钢板焊接在六块加劲板上。所有焊缝采用8 mm角焊,焊缝必须饱满,示意见图3。

3.2.4 顶升前支座处理

在顶升前,将盆式支座下钢板锚栓拆除,并用支座限位器将上下钢板固定在一起,保证顶升过程中支座同步位移。

3.2.5 梁体顶升

顶升设备采用特制小行程液压千斤顶,千斤顶高度16 cm,外径25 cm,行程70 mm,顶升力2 000 kN(顶升时每个千斤顶的顶力均按1 500 kN考虑),加力系统采用联动油泵。4号墩、5号墩上的千斤顶放在梁底与墩顶(盖梁顶)之间,千斤顶上搁置厚度2 cm直径30 cm钢板。平曲线内侧每个墩的支座周围各设置6个2 000 kN的千斤顶,平曲线外侧每个墩的支座周围各设置4个2 000 kN的千斤顶。

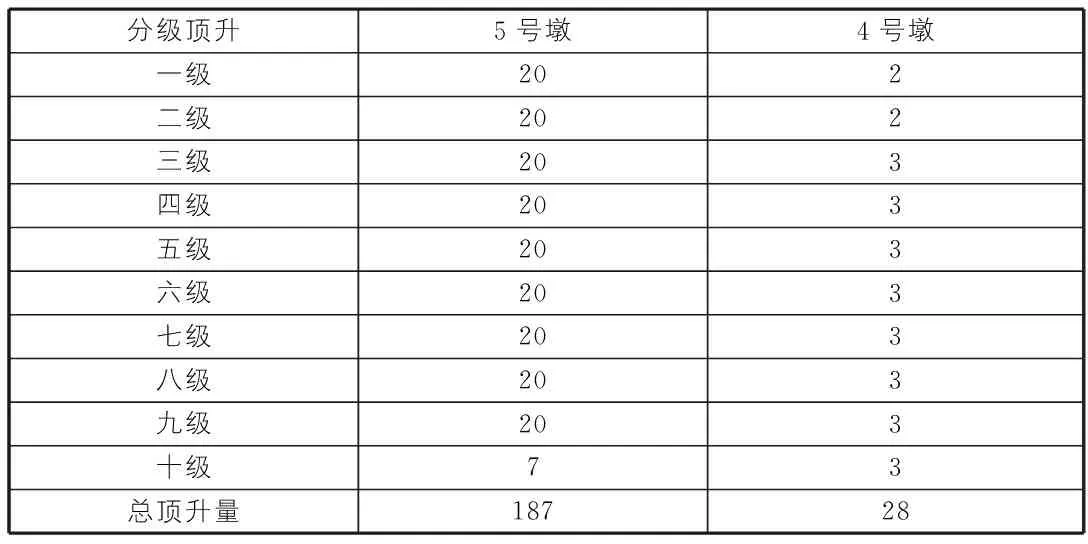

顶升前,在每个顶升点均设置1个百分表,监控梁体顶升位移情况。梁体顶升共分10级进行,每级以5号墩顶升20 mm为一个单位,最后一级为7 mm。同时也分别计算4号墩的每级顶升数量(各级各墩顶升量详见表2)。在顶升梁体时,按照千斤顶1组、千斤顶2组轮流顶升,分级加力,每级顶升力为100 kN。当梁体脱离支座后,该千斤顶不再增加顶升压力,各个千斤顶按脱离支座时的压力轮流补压。当顶升位移达到千斤顶行程的2/3时,安装200 mm×200 mm垫块作为临时支座,复位和垫高千斤顶,并注意用楔形块垫平适当调整千斤顶面与接触面的角度。然后重复上述步骤,直到顶升高度达到计算高度要求为止,到位后对梁体顶面标高进行复测无误后方可终止顶升工作(千斤顶顶升过程如图4所示)。

表2 梁体顶升分级表 mm

3.2.6 顶升后支座及垫石处理

梁体顶升至变更后标高并复测复核设计及规范后开始处理支座及垫石。

1)4号墩支座及垫石处理。

4号墩支座竖向位移量较小,只有28 mm。只需松动支座上钢板的锚栓使支座水平,然后将下钢板锚栓拧紧,再对支座与梁底楔形块之间的空隙用封口胶将支座四周封堵,并在最高处埋入灌浆管和出浆管,待封口胶强度达到后从灌浆管灌入B&G600灌缝胶,直至出浆口出浆为止。

2)5号墩支座及垫石处理。

5号墩支座竖向位移为187 mm,位移量较大,需对支座垫石进行处理。首先对原来支座垫石进行凿毛,凿出粗骨料,然后松动支座上钢板锚栓将支座调平,根据支座垫石调节高度安装模板,采用TW-UGM无收缩高强灌浆材料在模板内灌浆,为避免纯浆液厚度太大造成开裂,灌浆每灌注5 cm安装一层网眼间距为10 cm×10 cm的φ10钢筋网片,为减少灌浆料用量,可适当加入清洗干净的碎石。当灌浆位置达到支座下钢板底部时放慢灌浆速度,最终灌注高度可将支座下钢板埋入2 mm,以保证支座下方密实。24 h后灌浆料强度可以达到30 MPa(灌浆时可以做试块确认强度),达到强度后对支座上钢板与梁底楔形块之间的缝隙按照4号墩支座灌缝处理。

3)支座处理使用材料性能要求。

a.支座与楔形块之间采用的结构胶为专用封口胶,其结构性能如表3所示。

表3 支座处理使用材料性能表

b.TW-UGM无收缩高强灌浆材料主要技术性能指标。

流动性:不泌水,在水灰比很低的情况下,仍有很大的流动性,可填充全部空隙。强度:24 h抗压强度大于30 MPa,3 d抗压强度大于40 MPa,28 d抗压强度大于65 MPa,可在1 d~3 d内安装设备。

收缩、粘结性能:具有微膨胀,与钢筋的握裹力28 d大于6 MPa。可确保地脚螺栓和机座(钢结构)基础以及新老混凝土牢固结合。

耐久性能:是无机灌注材料,不老化,对钢筋无锈蚀。

施工过程中按照规范要求制作2组抗压试块,以备进行强度验证。

3.2.7 千斤顶卸载

在支座垫石灌浆料和灌缝胶强度达到40 MPa(按照材料性能,3 d可以达到)后,将千斤顶回油,拆除顶上支撑垫板,并解除支座上下钢板的限位装置使支座受力。

3.2.8 第六跨部分支架顶升

该桥现浇箱梁为连续梁,每跨张拉端在下一跨6 m位置,因此在第五跨梁体顶升后还需对第六跨事先搭设的半跨支架进行顶升,顶升重量约为40 t。

在第六跨跨中三根临时支墩的两个空隙中间分别增加一根直径为630 mm临时支墩,高度比承重横梁下缘低36+16+2=54 cm。将增加的两根支墩与其他三根主墩之间采用10 cm槽钢焊接成剪刀撑对稳定性加强。然后在新增支墩上方焊接70 cm×70 cm×2 cm钢板,钢板上安装事先焊接在一起的3根80 cm长36号工字钢支撑千斤顶,每个新增支墩上分别放置两个200 t千斤顶轮流顶升,5号墩两个抱箍加强牛腿上分别安装一个200 t千斤顶进行同步顶升。

经计算,临时支墩位置需顶升256 mm,5号墩位置需要顶升187 mm,顶升方案按照梁体顶升方案操作,直至顶升至设计标高。为防止后面施工时梁底出现错台,对顶升部分底板应紧贴已浇筑部分梁底混凝土面,并在后续施工中对底板设置预拱度,预拱度设置高度根据相同或类似支架基础及支架非弹性变形量确定。

4 结语

通过对竖曲线调整前后梁顶标高计算对比,确定梁体顶升高度,根据顶升重量选择千斤顶吨位和数量。关键是在顶升过程中同步操作和每次顶升量的控制及同一支座周边千斤顶位移差控制,严格按照百分表读数调整千斤顶位移量。通过严格的过程控制和材料选用,顺利完成了对36 m长900 t重的现浇箱梁的整体顶升。

[1] JTG/T F50-2011,公路桥涵施工技术规范[S].

[2] 汪学谦,汪晓岚,蓝戊己.PLC控制液压同步顶升系统在连续钢箱梁悬臂架设施工中的应用[J].世界桥梁,2005(2):33-35.

[3] 林耿雄,姜海波.桥梁顶升技术的探讨[J].广东建材,2008(10):65-68.

[4] 封建武.高速公路上跨桥整体顶升技术[J].城市道桥与防洪,2008(2):52-55.

The overall span jacking construction technology of 36 meters cast-in-situ box girder

XIONG Kai-bin

(ChinaRailwayTunnelGroupOneDepartmentLimitedCompany,Chongqing401121,China)

Taking the No.1 bridge of Dapu interchange C ramp as an example, this paper researched the overall jacking construction technology of span box girder of fifth span pre-stressed reinforced concrete continuous box girder after cast-in-place construction, analyzed the overall span cast-in-place box girder jacking scheme, elaborated in detail the jack selection, support system welding and lifting bearing process scheme, provided reference for similar project construction.

box girder, integral lifting, bearing

1009-6825(2014)34-0113-03

2014-09-23

熊凯斌(1976- ),男,工程师

U448.213

A