中心轴插式等离子体点火特性数值模拟

闫金山,徐琳渊,张 凯,李俊红,马元坤,秦 松,徐荣田,陈 亮

(1.航天神洁(宁夏)环保科技有限公司,银川 750011; 2.中国航天空气动力技术研究院,北京 100074; 3.神华国能宁夏煤电有限公司,银川 750000)

中心轴插式等离子体点火特性数值模拟

闫金山1,徐琳渊1,张 凯1,李俊红2,马元坤3,秦 松3,徐荣田3,陈 亮3

(1.航天神洁(宁夏)环保科技有限公司,银川 750011; 2.中国航天空气动力技术研究院,北京 100074; 3.神华国能宁夏煤电有限公司,银川 750000)

以Fluent软件为计算平台,针对中心轴插式等离子体点火燃烧器内部三维湍流流场及点火特性进行数值模拟,计算煤粉混合物在通过整个燃烧器时内部温度场、着火过程成分变化和煤粉的燃尽率等,分析其点火燃烧器内部的燃烧特征。分析了在给定来流条件下,不同等离子体喷枪功率下,点火煤粉燃烧器内中心截面温度分布;分析了点火煤粉燃烧器内CO、O2和CO2的质量浓度分布与温度分布的关系。

等离子体点火;煤粉燃烧器;温度分布;质量浓度分布

0 引 言

我国的能源结构中石油资源短缺,每年需要进口大量石油,而随着世界性的能源紧张,原油价格也在不断上涨。大型工业煤粉锅炉的点火和稳燃传统上大都是采用燃烧柴油或者重油来实现的,因此锅炉启动点火及低负荷稳燃用油成为火力发电厂运行的重要组成部分。因此,国务院在“十二·五节能环保产业发展规划”的通知中明确指出加快推广等离子体点火技术来替代石油的消耗,同时降低发电成本。

等离子体点火是借助等离子体发生器产生的高温(4 000~10 000 K)等离子体来点燃煤粉的,属内燃型燃烧器,等离子体燃烧器在煤粉进入燃烧器的初始阶段就用高温等离子体将煤粉点燃,煤粉在燃烧器内分级点燃、火焰逐级放大,可在燃烧器喷嘴处形成3~10 m长的火焰。由于煤粉在燃烧器内部的燃烧是一个很复杂的物理、化学过程,必须掌握影响煤燃烧效率的诸因素,如颗粒尺寸分布、炉内气体和颗粒温度、局部释热率与氧浓度、煤热解与煤焦氧化反应的化学动力学参数以及煤本身的特性参数等。很显然,完全依靠实验研究的方法不可能实现对上述因素的全面掌握。解决问题的有效途径之一是将实验技术与近二、三十年来发展起来的CFD技术和燃烧过程模拟技术相结合,用数值模拟的方法来选择实验或者设计的最佳方案,可以使目标更加明确,节省大量的人力、物力和财力。

1 数值模拟模型选择与计算边界条件

文中用数值仿真软件Fluent对采用浓淡分离燃烧技术的等离子体点火特性进行模拟,分析了内燃式等离子体点火的燃烧特性。

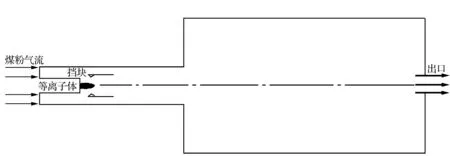

等离子体点火燃烧器采用了浓淡分离分级燃烧结构,将等离子体等效为高温加热区,如图1所示。

图1 中心轴插式等离子体点火燃烧器结构示意图

1.1 数值模拟采用的计算模型

燃烧器内煤粉燃烧是个非常复杂的问题。涉及的主要物理化学现象包括气相湍流、固体煤粉颗粒随机运动、气流和煤粉颗粒的相间耦合作用、颗粒和颗粒之间的相互作用、煤粉颗粒的变化(蒸发、扩散、挥发分析出、焦炭燃烧、灰渣形成)和炉内辐射传热等等。

针对上述各种复杂的物理化学过程,采用不同的数学子模型进行模拟。采用非耦合方式求解,压力对速度的修正选用SIMPLE半隐格式压力关联方程算法;气相湍流流动采用标准k-ε模型;挥发分析出采用双方程模型;焦炭燃烧为扩散-动力学模型;颗粒在燃烧器内的运动采用拉格朗日离散模型;颗粒的湍流扩散为随机轨道模型;湍流化学反应采用Two-mixture-fraction/PDF模型,辐射传热采用P-1模型。

1.2 采用的基本方程

连续方程:

(1)

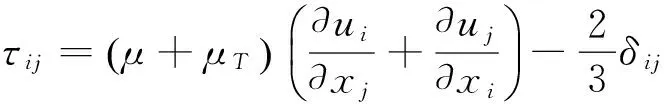

动量方程:

(2)

能量方程:

(3)

状态方程:

(4)

keff=k+kT。

式中:Yj表示组分j的质量分数。粘性系数μ是随温度T的变化而变化的,其取值利用工程上常用的苏士兰(Sutherland)公式得到:

1.3 燃烧器内气固两相湍流流动模型

煤粉燃烧过程是典型的气固两相湍流流动和燃烧过程。为了准确地模拟煤粉颗粒的挥发分析出、焦炭的燃烧过程等,必须确定煤粉颗粒的运动轨迹。

燃烧器内气固两相流为稀疏悬浮流,采用拉格朗日离散相模型(即DPM模型)计算颗粒在其内部的运动。煤粉喷入燃烧器后,经过浓淡分离装置后,被等离子体区域的高温气流加热,随后挥发分析出,燃烧,接着焦炭着火燃烧。对煤粉颗粒反应过程的恰当描述需要对煤粉颗粒所经历的每一个过程进行模拟的同时考虑湍流脉动对颗粒运动的影响。

煤粉颗粒质量方程:

(7)

利用该方程所得到的质量变化M可以直接作为连续性方程中的源项。即:

煤粉颗粒能量方程:

(8)

[(mphp)out-(mphp)in]

煤粉颗粒运动方程:

(9)

式中:FD(ui-upi)为颗粒单位质量上的阻力,其中:

(10)

阻力系数CD采用 Morsi and Alexander给出的形式:

Fxi为附加力,对于各种不同研究对象,它可以包括重力、虚假质量力、Magnus力、Saffman力、Basset力以及热泳力、电泳力、光泳力等。文中不考虑上述各种力的影响。因此作为连续相动量方程中源项的表达式:

1.4 数值模拟给定的计算边界条件

气相入口:给定气流速度、温度和湍流参数。

气相出口:压力边界条件。

固相:离散相模型(DPM)给定质量流量、温度。进口和出口都设置为逃逸边界条件,即颗粒如果因回流到达这个面,则认为颗粒将脱离这个边界面,而不再返回计算域。

2 等离子体点火特性数值模拟

2.1 等离子体点火燃烧器描述

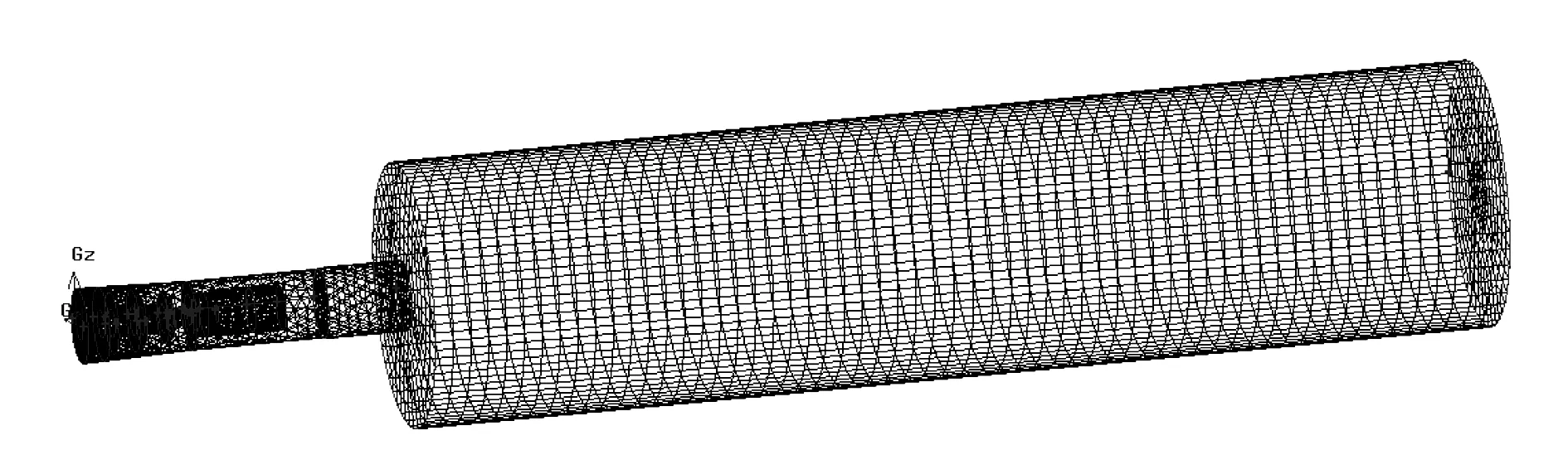

等离子体点火燃烧器三维计算域如图2所示,等离子体点火燃烧器一次风管道直径为420 mm,燃烧器分为内层燃烧室和外层燃烧室两部分,等离子体喷枪外径为120 mm,内层燃烧室直径为280 mm,等离子体喷枪前端喷口与点火煤粉燃烧器的前端喷口距离为1 350 mm。为了使数值模拟尽量与实际情况相符,完全按照实际燃烧器尺寸建立模型,炉膛则视为一大空间的燃烧室。燃烧器入口处的风粉混合物速度均匀分布,速度为U,粉风浓度为0.3 kg/kg;在燃烧器入口内一段距离处安装的等离子体加热装置,将其设定为等效加热区,加热功率为1.8E+8J/m3,并且为了提高点火效果,在入口和等离子体喷枪中间设计安装了煤粉浓缩装置。

入口煤粉风速一般为18~25 m/s,文中以25 m/s的风速为例,按照实际情况采用的壁面条件:固壁,无滑移,内腔和燃烧器外壁根据实际条件设定为等壁温,其他壁面绝热,取进口空气煤粉混合物的温度为350 K。

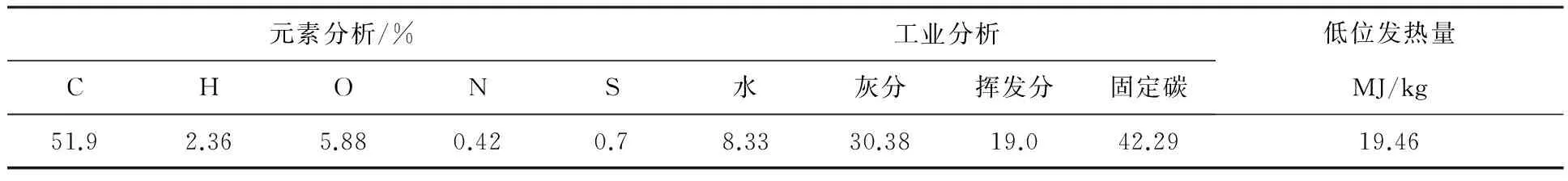

本数值模拟中所用煤粉的煤质分析见表1。

表1 煤粉的煤质分析元素分析(%)工业分析低位发热量

假设煤粉粒子直径符合罗森分布,给出最小粒子直径为15 um,最大粒子直径200 um,平均粒子直径131 um,分布指数4.52。

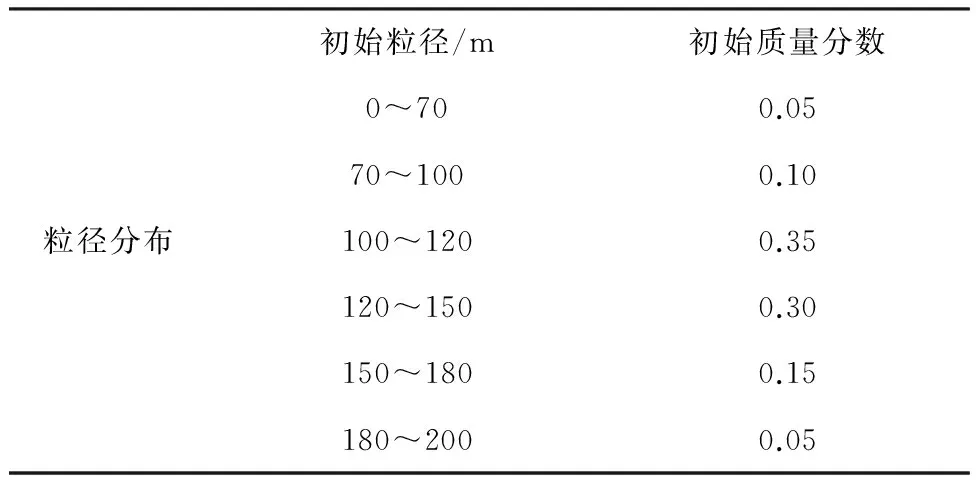

本数值模拟中所用煤粉的粒径分布见表2。

表2 煤粉的粒径分布粒径分布

燃烧计算中,炉内气体的辐射吸收系数和散射系数分别按wsggm-cell-based和0m-1(认为各向同性)计算。

2.2 数值模拟网格划分

利用GAMBIT软件对燃烧器及燃烧室进行建模,并生成网格,如图2所示。

图2 燃烧器及燃烧室网格示意图

3 模拟结果与分析

3.1 煤粉浓缩器模拟结果分析

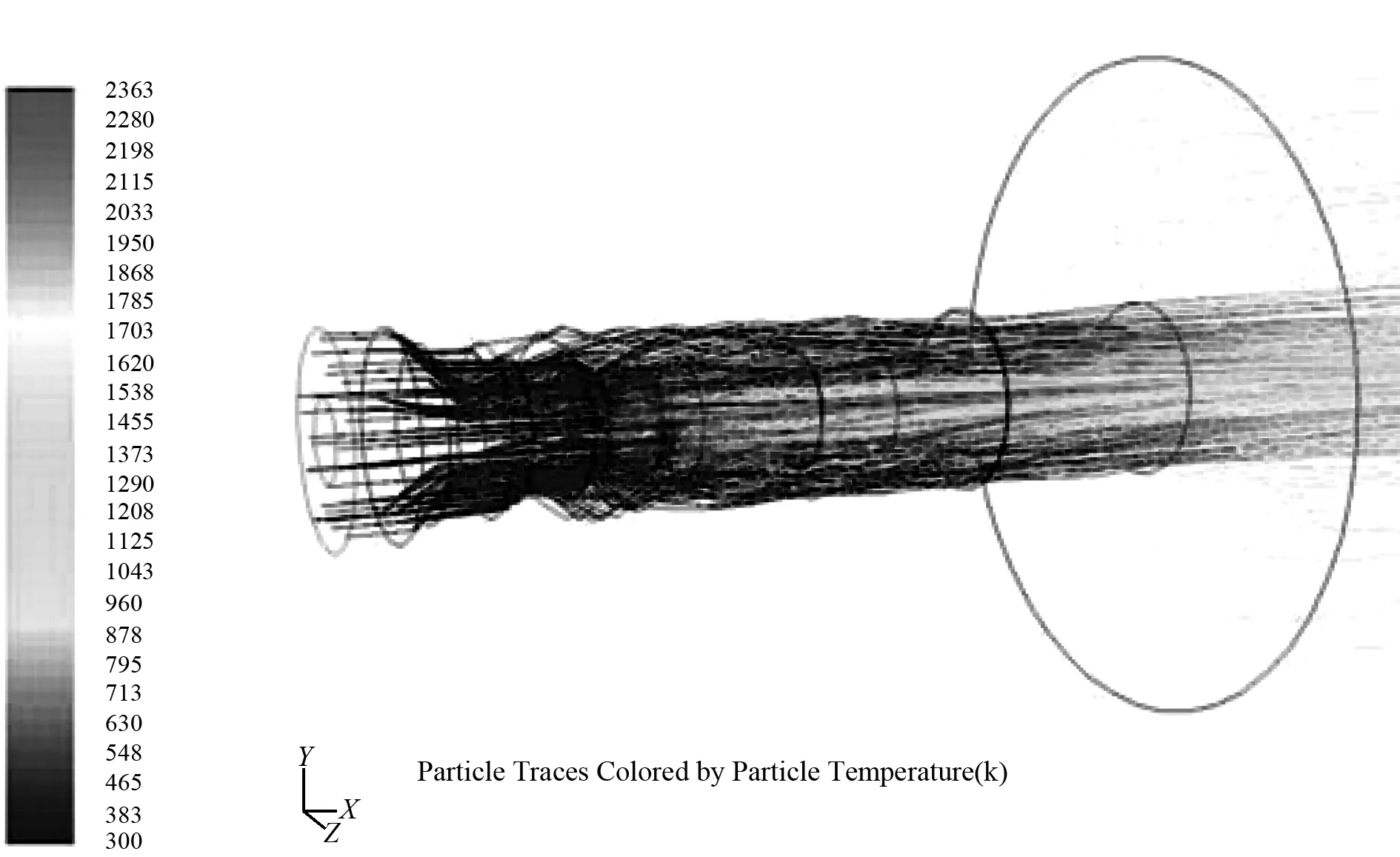

根据边界条件给定,给出颗粒运动轨迹图,如图3所示。

图3 煤粉粒子运动轨迹图

图4 煤粉粒子运动轨迹局部放大图

从图3与图4可以看出,气流携带煤粉粒子经过浓淡分离器时,由于密度大的煤粉粒子具有相对高的动量,具有沿直线运动的特性。空气具有较低的动量,惯性小,通过煤粉粒子和空气的动量的差异,密度大的煤粉粒子聚向等离子体区域,经过分离装置后,在等离子体附近出现明显的分布峰值区域,形成高浓度区域,而在偏离该等效区的地方,形成低浓度、细煤粉分布区域。

根据燃烧理论分析,采用浓淡分离装置时,浓煤粉气流流向等离子体区,形成了高温度、高浓度和煤粉与氧高度混合的有利于着火的“三高区”,同时增加了燃烧器内火焰的黑度和辐射吸热量,使所需着火热减小、着火时间短并提高了火焰传播速度,因而能够改善火焰的稳定性;再则,淡煤粉气流偏离加热区,温度较低,易形成氧化气氛,这对防止燃烧器内结渣和高温腐蚀有利。

3.2 燃烧器内燃烧过程

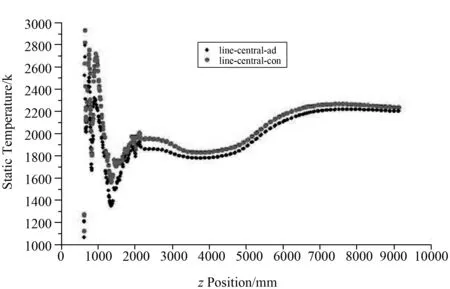

图5为燃烧器中心纵截面温度场整体分布和中心轴线上温度特性曲线。从图中可以看出,由于受到等离子体的高温热化学作用,风粉混合物温度逐渐升高。燃烧发生位置接近等离子体附近,整个燃烧器内部燃烧比较剧烈,密度较高的风粉流着火后,迅速将热量传递给周围环境。这是由于含粉气流的显热被煤粉水分吸收并气化,带走大量热量;同时,煤粉挥发分的析出,以及加热灰分、固定碳等也都是一个吸热过程。这些因素的综合作用削弱了混合物温度增加的趋势(如图5所示)。形成的高温火焰主要通过对流、辐射方式向外围、径向四周的大量煤粉空气混合物释放热量;此时,外围煤粉着火消耗大量氧气,等离子体后煤粉形成局部缺氧区,碳燃烧受到抑制。

为了更详细的分析燃烧器内的燃烧过程,图7给出了给定壁面条件下燃烧器各个截面组分质量分数特性线。图中横坐标意义表示截面标号:

图5 中心纵截面(整体)温度等值线图

图6 燃烧器中心轴线上温度特性曲线

将燃烧器与燃烧室沿X正向分成20个截面(Z=613、713、813、913、1 013、1 213、1 413、1 613、1 813、2 103、2 413、2 813、3 213、3 813、4 513、5 513、6 513、7 513、8 513、9 133,单位:mm)。从图中可以看出,O2量的迅速减少和其它各量的增加说明燃烧发生在等离子体之后不远距离处,消耗大量煤粉和氧气,由于燃烧中心处于缺氧状态,所以在开始时CO含量较高。

图7 等离子体功率为120 kW时的组分含量特性线

3.3 点火燃烧过程中燃烧成分的质量分数分布

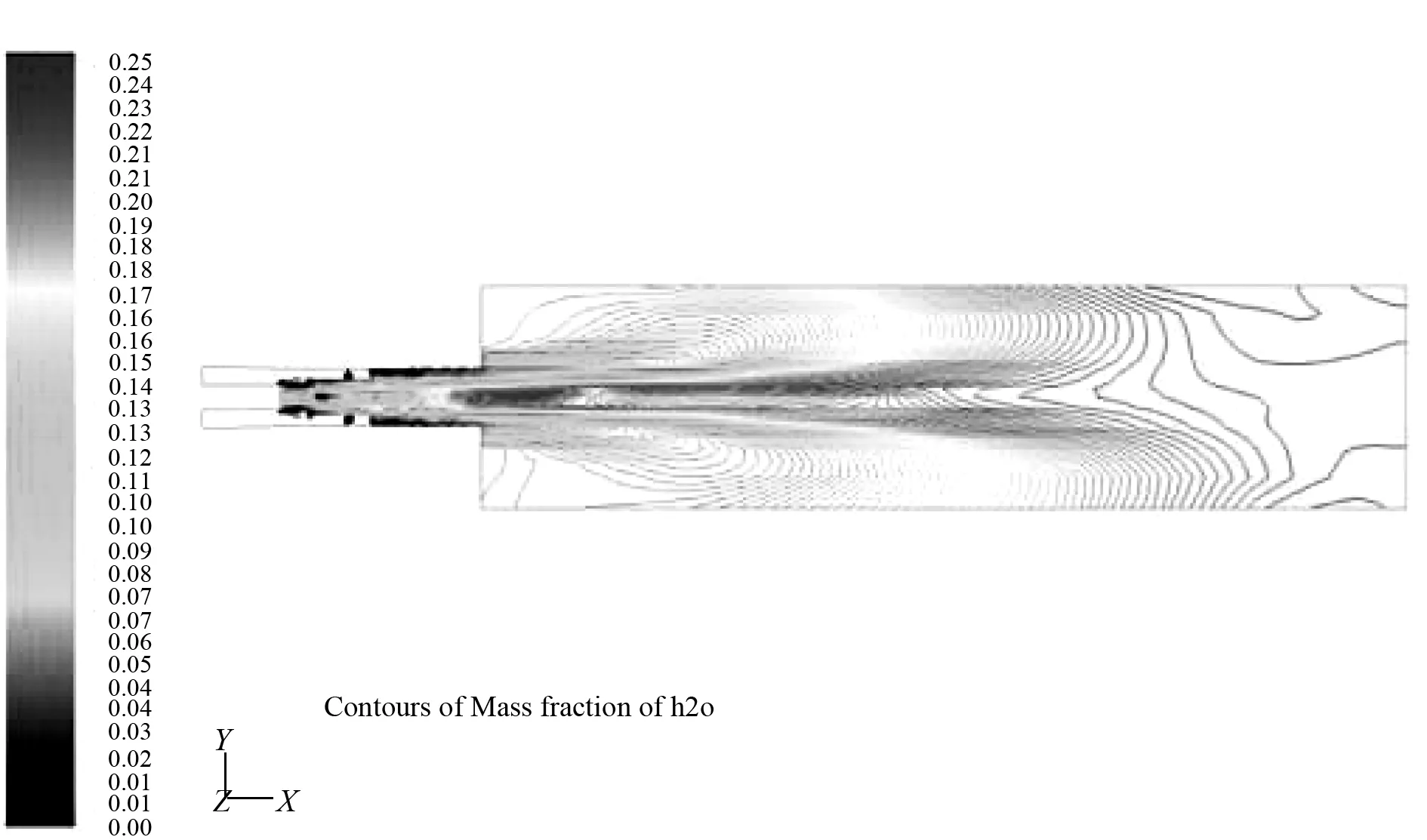

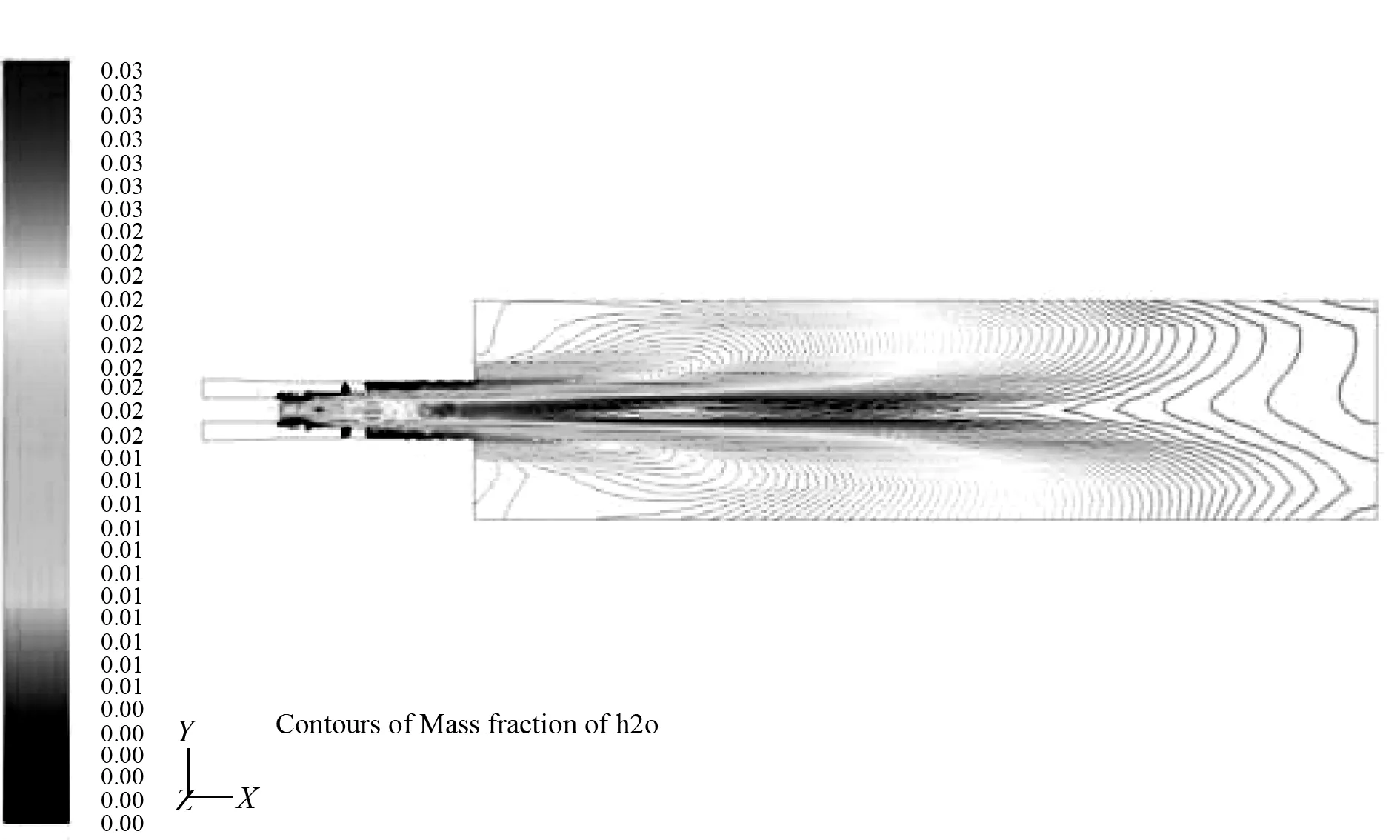

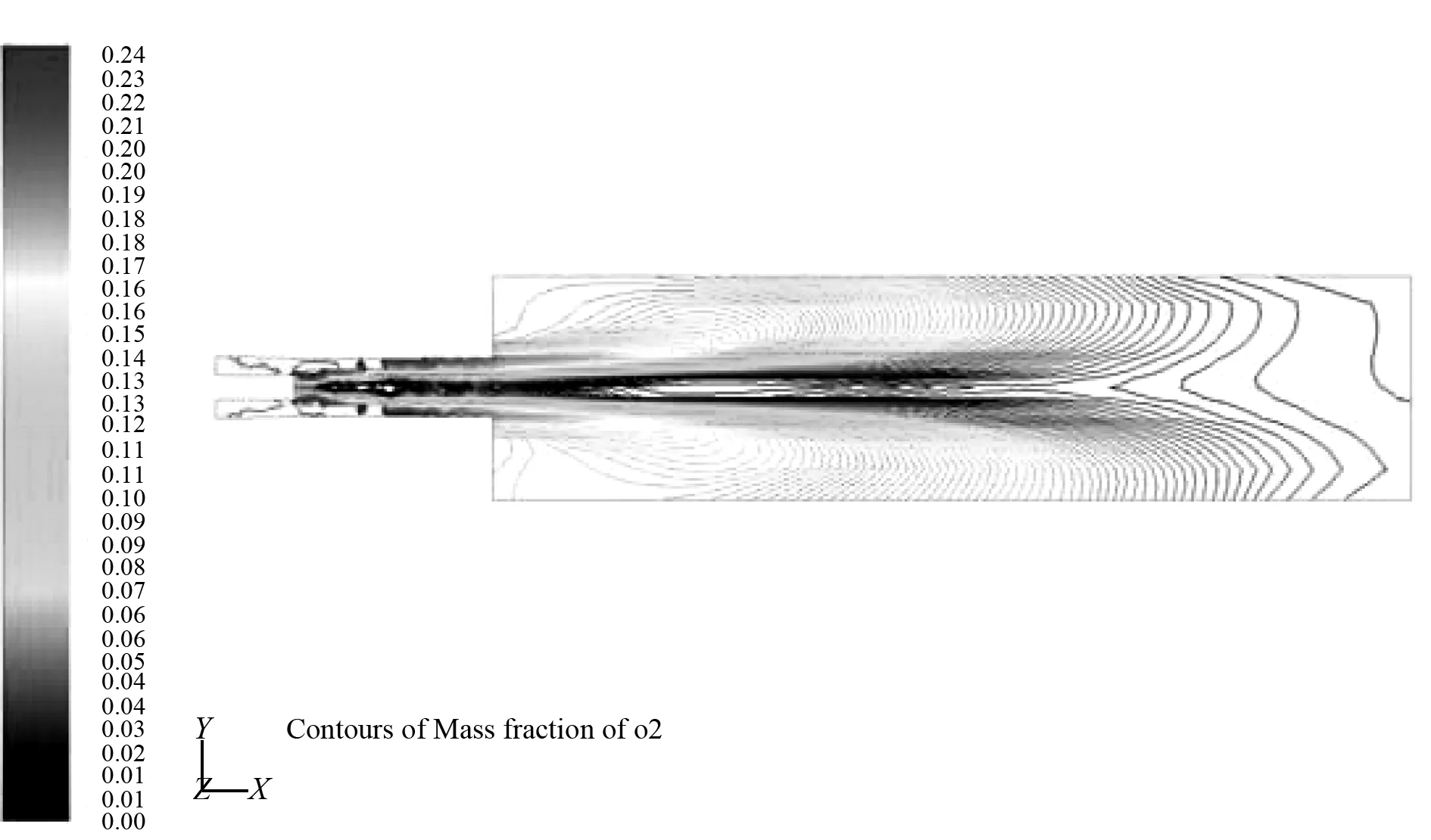

图8~图11分别为燃烧器中心纵截面上CO2、CO、H2O和O2的质量分数等值线分布。

图8 中心纵截面(整体)CO2质量分数等值线图

图9 中心纵截面(整体)CO质量分数等值线图

图10 中心纵截面(整体)H2O质量分数等值线图

图11 中心纵截面(整体)O2质量分数等值线图

从以上4个图中可以看出,对应于设计条件下,燃烧器内各组成成分与温度具有密切的关系,温度高的部分CO2和H2O质量分数含量较高,而CO和O2质量分数较低,同时燃烧器内层燃烧室外侧环路中的二次风粉流起到了补燃作用。

4 结束语

结合等离子体点火燃烧器的燃烧特点, 采用CFD商用软件FLUENT针对设计条件下燃烧器内部三维湍流流场进行点火特性数值模拟,计算了一次风粉混合物在通过整个燃烧器时内部温度场、着火过程成分变化等。结果表明:

(1)一定数量的煤粉在燃烧器内部受等离子体高温热化学作用后,在离开等离子体点火区一定距离的部位首先着火。

(2)在设计来流条件和壁面条件下,燃烧器内CO2、CO、H2O、O2的质量分数与温度分布有很大关系,高温区对应着高的CO2和H2O质量分数含量和低的CO和O2质量分数含量。

通过数值模拟的方法对等离子体点火煤粉燃烧器的内部流场进行研究,通过计算网格划分、数值求解模型的选用、数值求解结果等方面对在设计条件下中心轴插式等离子体点火特性进行了过程模拟,为中心轴插式等离子体点火在工程过程中的应用提供理论依据。

[1] 陶文铨. 数值传热学[M]. 西安:西安交通大学出版社,1988.

[2] 周力行,陈文芳,林文漪. 湍流气粒两相流动和燃烧的理论与数值模拟[M]. 北京: 科学出版社, 1994.

[3] 傅维镳. 煤燃烧理论及其宏观通用规律[M]. 北京:清华大学出版社, 2003.

[4] CFD research corporation. CFD-Fluent theory manual-version12.0. 2011.

Numerical Simulation of Center Type Plasma Ignition Characteristics

Yan Jin-shan1, XU Lin-yuan1, ZHANG Kai1, LI Jun-hong2, MA Yuan-kun3, QIN Song3, XU Rong-tian3, CHEN Liang3

(1. HTSJ, Yinchuan 750011, China; 2. CAAA, Beijing 100074, China; 3. SHGN Yinchuan 750000, China)

Taking Fluent software as a calculation platform, according to the center shaft inserted type plasma ignition burner and interior of 3D turbulent flow field numerical simulation of ignition characteristics, calculation of pulverized coal in the burner through the internal temperature field of the ignition process, composition changes and the burnout rate of the coal powder etc., analyzes the characteristics of internal ignition combustion burner. It analyzes in a given flow conditions, different plasma spray gun power, igniting pulverized coal burner in the center section temperature distribution; analysis of the relationship between the distribution of mass concentration of CO, O2and CO2of ignition in pulverized coal burner and temperature distribution.

Plasma ignition; Pulverized coal burner; Temperature distribution; Concentration distribution

2014-09-15

2014-11-09

闫金山(1978-),男,航天神洁(宁夏)环保科技有限公司,高级工程师,主要研究方向煤粉锅炉气动雾化微油点火,等离子体无油点火,燃烧过程数值模拟与应用。

10.3969/j.issn.1009-3230.2014.12.003

TK229.5

B

1009-3230(2014)12-0008-06