200 MW机组通流部分改造

董丽娟,张润盘,张 端

(河北省电力勘测设计研究院,石家庄 050031)

200 MW机组通流部分改造

董丽娟,张润盘,张 端

(河北省电力勘测设计研究院,石家庄 050031)

主要针对河北唐山某机组效率低的原因进行分析,从机组设计时存在各种先天不足进行分析,从叶型、汽封、隔板等结构进行查找分析,并采取先进成熟的设计理念对机组通流部分进行改造,在提高机组出力的同时,降低发电单耗,取得较好的效果。

效率;通流部分;改造

0 引 言

河北唐山某电厂为200 MW机组,是哈汽集团生产N200-12.75/535/535型超高压、单轴、三缸三排汽、中间再热、凝汽式机组,系哈汽集团60年代产品。由于采用的是六十年代初期的设计技术,年代的限制使得该机组性能指标远远落后于当代汽轮机水平,其高压缸效率为79%,与其它同类机组相比,高压缸效率低7~9个百分点,造成机组热耗率高,不仅造成能源的大量浪费,而且增加了对环境的污染。为降低机组热耗率,2008年对10号机组进行通流部分技术改造,改造后热耗率降低了577 kJ/kW·h,提高了机组的发电能力。

1 改造前机组效率低的主要原因

由于国产三排汽200 MW汽轮机设计年代早,技术落后,各缸效率较低,机组热耗偏高其主要原因如下:

(1)原机组叶型损失大,气动热力性能差,叶型损失大,效率低。

(2)调节级效率低,喷嘴展弦比(l/b)偏小,二次流损失占总损失的比例大,效率较低。

(3)气动设计方法落后,高中压通流部分是按一元流动设计,除末3级动叶外,全部采用的是直叶片,影响了级效率。

(4)围带汽封齿数少,漏气量大。汽封齿数少,漏气损失较大。特别是高压缸级的压差大,漏气损失更大。

(5)高压部分级隔板为加强筋结构,流动损失大。

(6)中压末级流道与低压部分衔接不好,子午面不光滑。高压缸后段和整个低压缸呈明显的阶梯型通道,使汽流在顶部突然扩张、脱流,流场紊乱,端部损失非常大。

(7)拉筋较多绕流损失大,无围带叶片端部二次流损失大。

2 改造方法

2.1 高压部分

除保留高压内、外缸和高压主轴外,全部更新调节级喷嘴组、导流环和调节级动叶片;全部更新2~12级动叶片、1号隔板套、第2~12级隔板及附件;更新端部汽封体,高压膨胀圈改型;其余汽封体返厂修复,达到出厂标准;更新所有汽封圈。

2.2 中压部分

除中压缸和中压主轴外;全部更新第13~27级动叶片;更新#2~#6隔板套和第13~27级隔板及附件;更换20~27级叶轮;更新端部汽封体;中压膨胀圈改型;其余汽封体返厂修复,达到出厂标准;更新所有汽封圈。

2.3 低压部分

除低压缸和低压主轴外;全部更新第28~37级动叶片及叶轮;更新#7~#8隔板套、第28~37级隔板及附件;更新分流环、去湿环;更新所有汽封圈。

3 改造采用的先进流场设计理念

随着现代科技的发展,特别是近几年来数值计算方法和计算机硬件技术的高速发展,使计算流体力学在三维计算上有了实质性的突破,三维粘性数值模拟技术在透平机械设计和试验研究中得到了日益广泛的应用。由于这一先进技术的引入使设计周期大大缩短,机组热效率大大提高,机组制造成本下降。这一先进技术的应用和发展推动了现代汽轮机通流设计的发展。目前,以一维/二维/准三维/全三维气动热力分析计算为核心的汽轮机通流部分设计方法已趋于成熟,以弯扭联合成型全三维叶片为代表的第三代通流设计已进入工业化实用阶段,叶片的设计、制造已发展到全三维阶段,使用先进的三维CAD软件进行三维曲面、实体造型,3~5轴数控加工,从而大大提高了叶片实物质量和精度,缩短设计和制造周期,其效率比第二代汽轮机有明显提高。

3.1 改造过程中采用的全三维技术

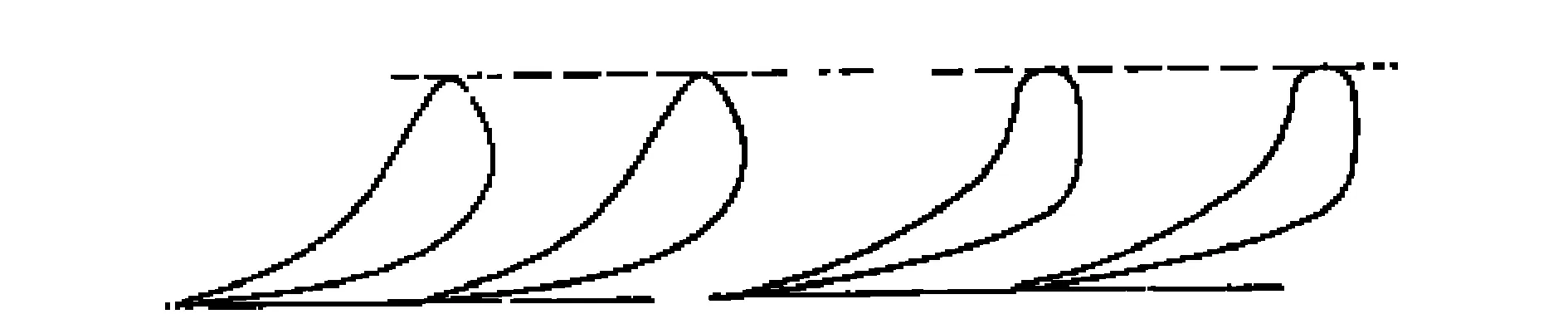

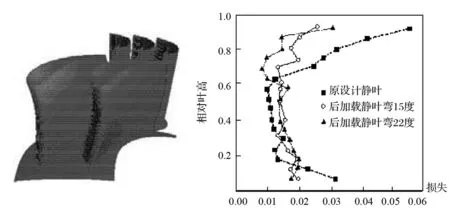

(1)新一代“后加载”高效静叶型

这是八十年代后期国外开始研制的新一代高效率透平叶型,其突出特点是:叶片表面最大气动负荷在叶栅流道的后部(传统叶片则在前部〕;吸力面、压力面均由高阶连续光滑曲线(不是圆弧)构成;叶片前缘小圆半径较小且具有更好的流线形状,在来流方向(攻角)大范围变化时仍保持叶栅低损失特性;叶片尾缘小圆半径较小,减少尾缘损失;叶型最大厚度较大增强了叶片刚性。

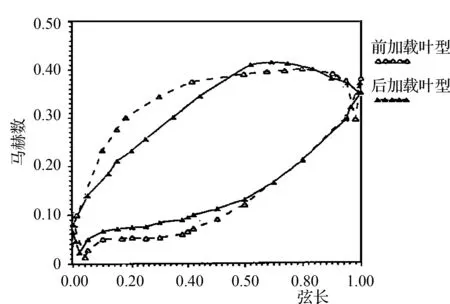

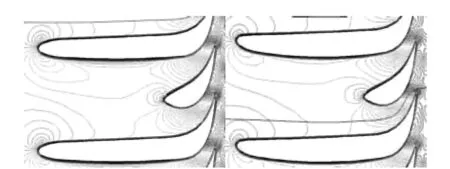

理论分析和实验验证均表明这一新叶型的效率远高于老200MW机组中使用的传统叶型。如图1、图2所示是新、老叶型及其表面速度分布的比较。特别应指出的是,“后加载”叶型在来流方向由- 300到+300的变化范围内都可保持低损失,而老叶型的这一范围约为±200,如图3所示,这就使得新设计的通流部分在负荷(即流量)变化范围很大时仍有较高的效率,这对机组参加调峰运行非常有利。

图1 新(左)老(右)叶型比较

图2 前加载叶型和后加载叶型的马赫数分布图

图3 后加载叶型与老叶型攻角特性比较

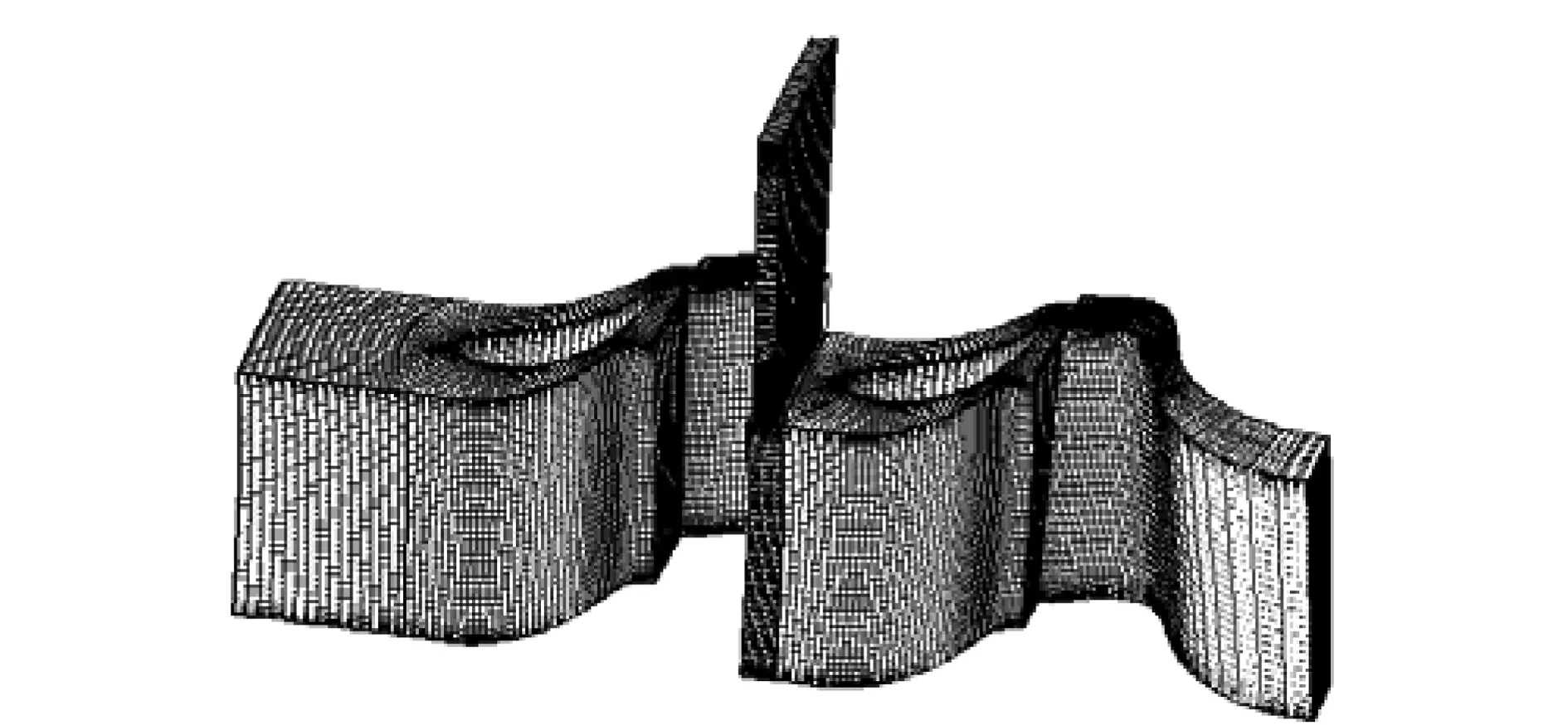

(2)弯扭联合全三维成型静叶栅

弯扭联合全三维成型静叶栅(俗称马刀型叶栅),是第三代汽轮机先进技术的集中体现,世界各国的大量理论与实践都证明采用这一技术可使汽轮机级的效率提高1.5%~2%。如图4所示是适用于高、中压缸的两端弯曲加扭转的叶片,如图5所示是适用于低压缸末级的根部弯曲、顶部不弯曲(或少许弯曲)、变截面扭转叶片,计算和实验证明弯扭叶栅总损失比传统直(扭)叶栅下降1/4甚至更多。

图4

图5

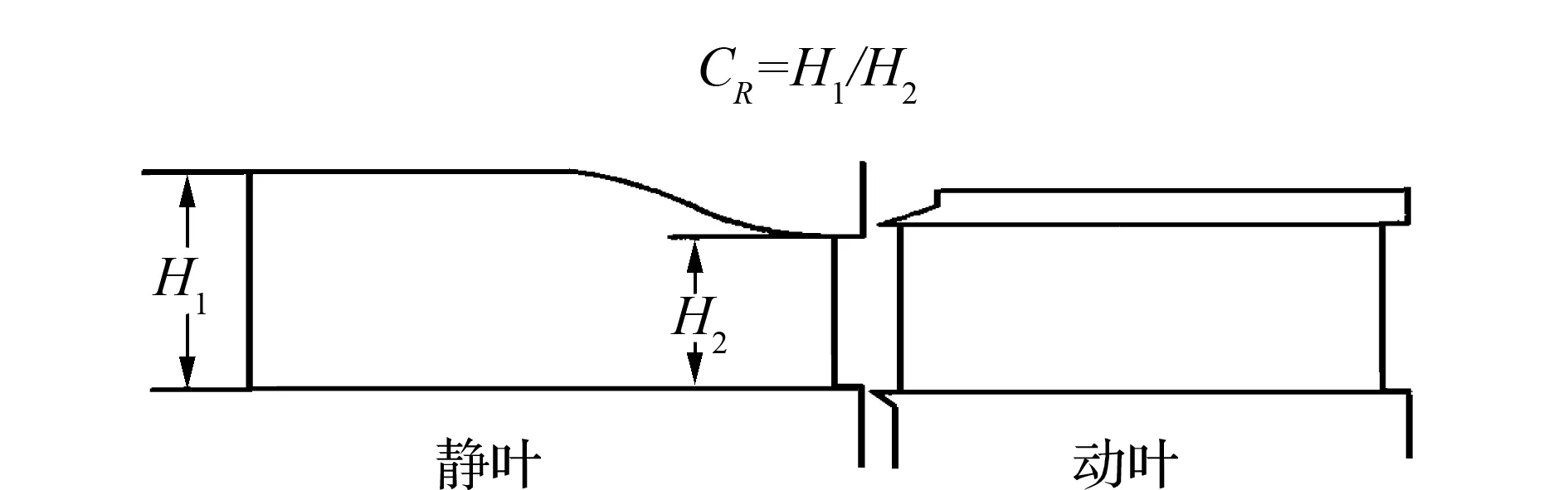

(3)调节级子午面收缩静叶栅

子午面收缩是一种全三维设计概念,其主要优点是降低静叶栅通道前段的负荷,减少叶栅的二次流损失。对于调节级静叶栅,由于其相对叶高很短(一般L/b≤0.4),二次流损失占叶栅总损失比例很大,因此使用子午面收缩的收益相当可观,这对提高高压缸效率十分重要。

在这次200 MW机组通流部分改造中高压缸调节级中采用了子午面收缩静叶栅,经计算和实验验证可使调节级效率提高1.7%。

图6 调节级子午面收缩静叶栅示意图

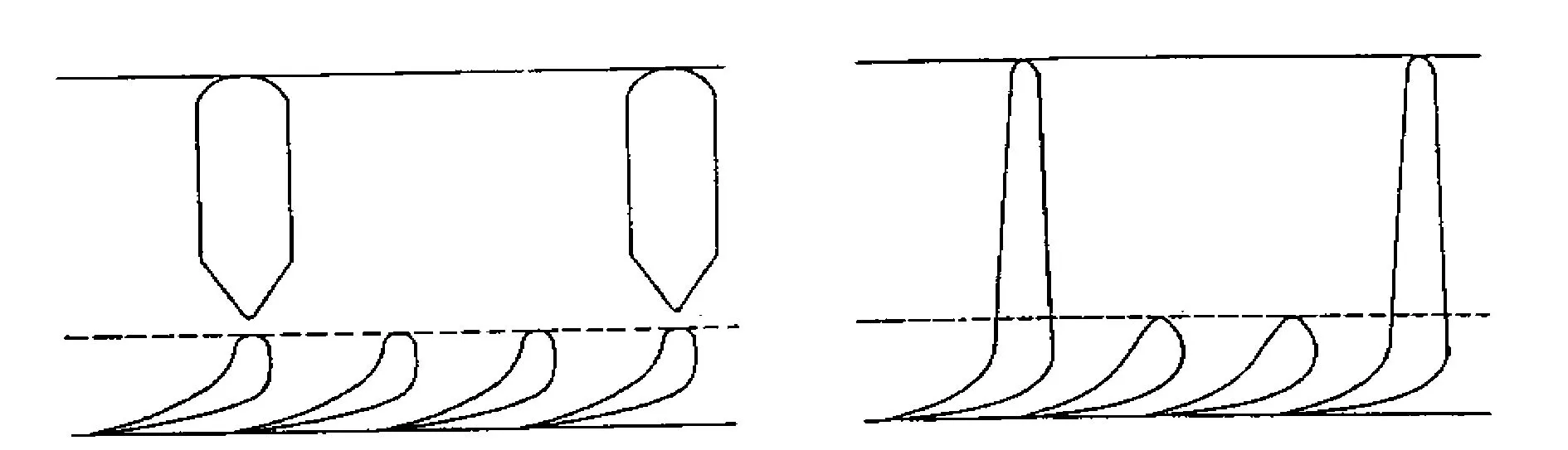

(4)动叶自带围带整圈联接

传统动叶片顶部的围带是采用铆接方式,而新设计的动叶顶部围带则与叶片成为一个整体,通过预扭装配使动叶片形成整圈联接,如图7所示。这种结构的动叶片振动应力小、不存在铆接造成的应力集中,运行十分安全可靠。

图7 动叶铆接围带(左)与自带围带(右)对比示意图

(5)通流子午面光顺

动叶片的自带围带内侧通常按流道形状设计成圆锥面,相应地动叶片根部及相邻静叶片根部与顶部也设计成圆锥面,于是通流部分子午面十分光顺,而原设计通流子平面都呈现明显的阶梯状。显然,新设计的光顺的子午面有更高的流动效率。

(6)增加汽封齿数

新设计自带围带动叶片的顶部外圆可以布置多个汽封齿(参见图7),从而大大减少了漏汽损失。

(7)取消拉筋

由于自带围带整圈联接动叶片具有优良的抗振动性能,使传统动叶片中用于调频的拉筋一般均可取消,从而消除了拉筋造成的绕流阻力和损失。通常取消一条拉筋可使级效率提高l%。

(8)合理增加动静部分间隙

200 MW老机组是按基本负荷机组设计的,受当时条件限制,在机组运行灵活性和调峰适应性方面考虑较少。在这次通流部分改造中,将静、动部分轴向间隙适当调整,以改善机组起停和调峰性能。

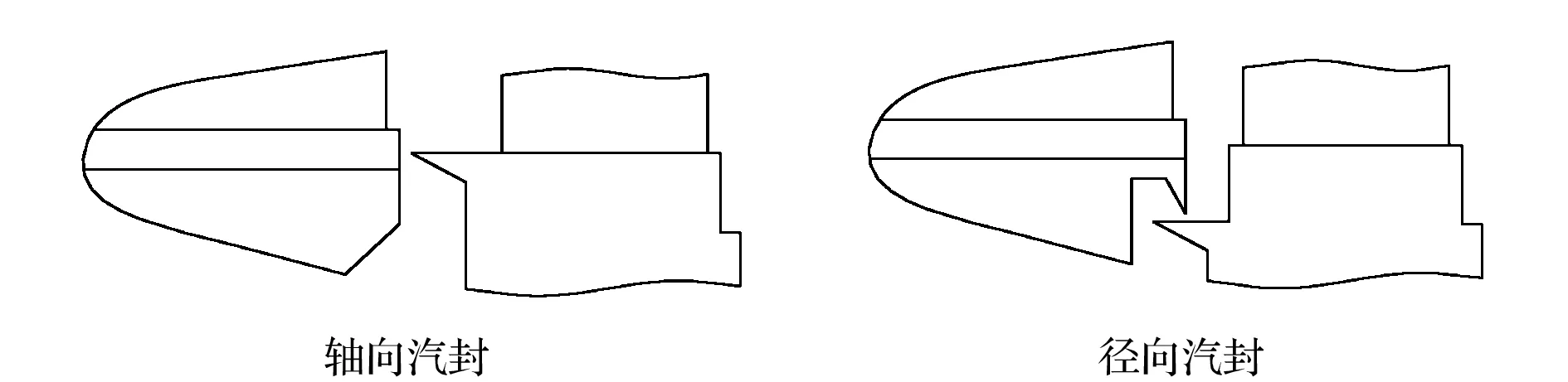

(9)动叶根部的轴向汽封改为径向汽封

有效地防止了机组运行时动、静之间的碰磨,减小了漏汽量,有利于机组的快速启停和调峰,如图8所示。

图8 改造前后汽封结构示意图

3.2 改造过程中采用的最新全三维技术

(1)新一代冲动式动叶片

自八十年代以来,国内冲动式机组的高压缸动叶普遍采用红旗叶型。 这种叶型安全, 叶型损失较小,是一种不错的叶型。但随着技术的进步,经F3D全面的分析发现红旗叶型有以下两处不足:首先标准的红旗叶型的最佳进汽角大于25°,实际运行的高压缸动叶进汽角约为18°~20°左右,存在着较大的正攻角,明显地增大了叶片的损失。其次红旗叶型喉部以后背弧设计得过直,不适合高、中压缸马赫数较低的工作环境。

为此本次改造采用了利用全三维技术设计了新一代冲动式动叶片型线。通过对此型线进行了全面的全三维数值模拟,如图9所示,达到了较理想的结果。并通过大量的叶栅试验验证了此叶型的性能。数值模拟和叶栅试验证明新一代冲动式动叶片型线可使级效率比红旗叶型高0.5%~1.0%。

(2)新型高压隔板分流静叶栅

高压静叶原设计为窄叶片加强筋结构,如图10左所示,由于加强筋的型线与叶型不匹配,又缺乏严格的工艺要求,加强筋加工粗糙且加强筋与叶型通常不能对齐,造成静叶栅损失大大增加。改造方案多采用分流叶栅,图10右,可使叶栅损失大幅度降低。

图10 高压原设计加强筋叶栅(左)与分流叶栅(右)

但这种分流叶栅设计中仍有很大不足之处,主要是分流叶栅中大叶片的攻角适应能力很差,较大的进汽攻角带来了很大的攻角损失。解决的方法一方面是适当减少采用分流叶栅,高压后几级用普通后加载静叶替代分流叶栅,安全性可得到保证,效率略有提高,还可以减少加工的难度,降低工期和成本;另一个方面就是本方案采用的新型高压隔板分流静叶栅,其中专门设计了大叶片,明显减少了攻角损失,高压级采用新型分流叶栅可使级效率比原分流叶栅提高约0.8%~1.2%。

图11 常规分流叶栅(左)与新型分流叶栅(右)表面压力分布比较

(3)新一代730 mm末级动叶片

730 mm动叶片是采最新技术设计的新一代末级叶片。应用最新的三元流技术进行流场设计,静叶采用后加载叶型,复合弯扭叶片,动叶沿叶高反扭。改善参数沿叶高的分布,大幅度地减少径向和端部二次流损失,型线速度分布合理,没有分离现象,激波损失很小,可使级效率比原710 mm动叶片提高约5.6%,并使末级根部反动度提高到33%,利于变工况运行,提高了低负荷运行能力和安全性,改善了机组调峰性能,同时可以降低导叶汽封的漏汽损失。730 mm动叶片是一只性能优良的末级长叶片,

采用先进的跨音速叶型,变工况性能好,型线损失较小。采用自带围带整圈连接结构,叶片按扭转恢复予扭成型,强度振动性能好,并可通过围带之间的摩擦阻力来减少叶片的动应力。

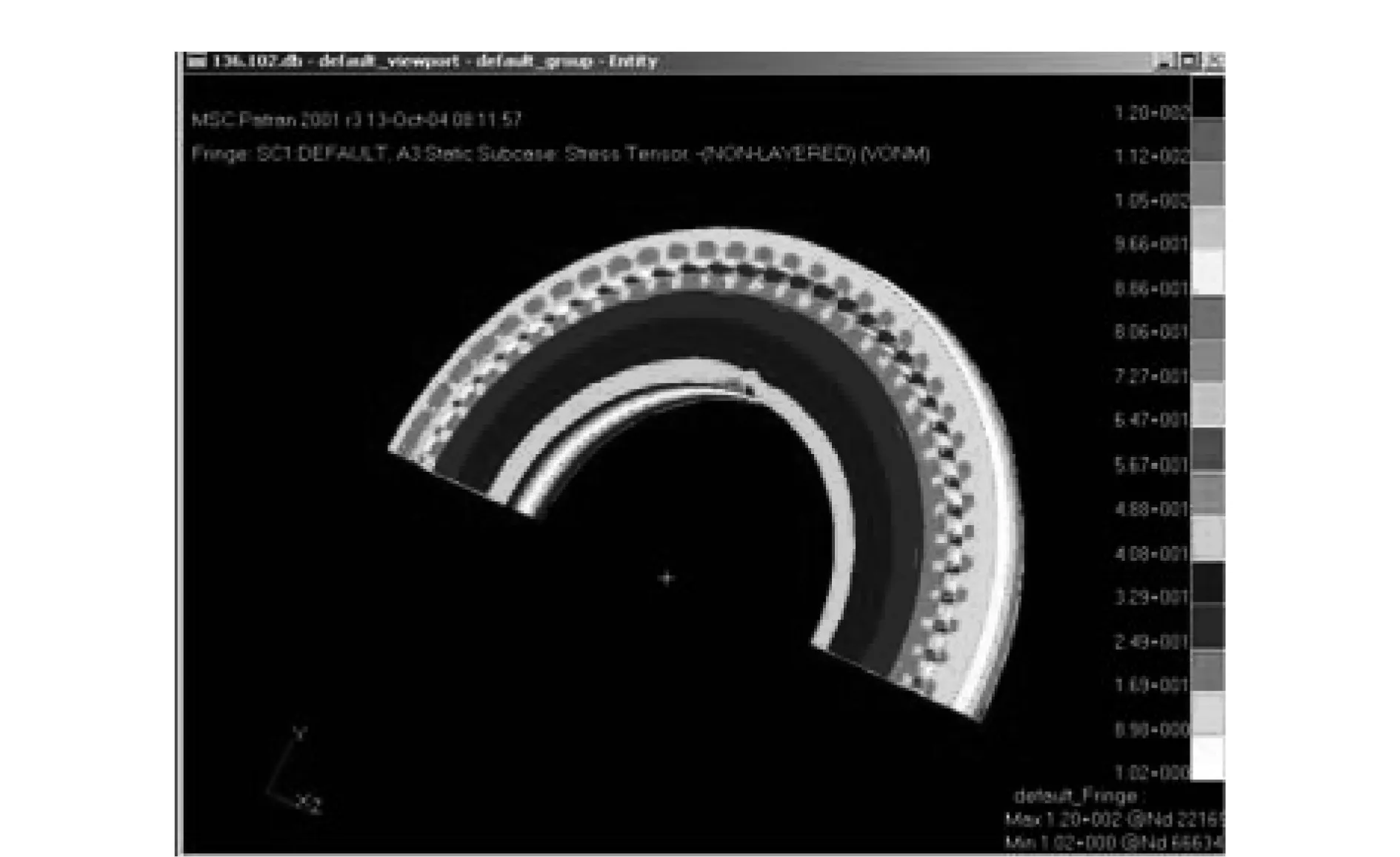

(4)包含汽封的整体优化型全三维设计

汽封装置是一种传统的非接触式密封结构,其性能的优劣对叶轮机械的性能有相当大的影响,汽轮机通流全三维优化设计如果不考虑汽封漏气的影响,其结果将是片面的,无法真实的反映出流场中实际的流动情况。早期汽封装置设计常采用半经验方法,有很大的局限性。因此我们进行了包含汽封的数值模拟。从图12可以看出:泄漏流对主流产生强烈的作用,泄漏流在进入动叶片流道后发展成强烈的泄漏涡,其强度明显超过通道涡的尺寸与强度,产生了较大的损失;另外由于汽流在隔板汽封间隙的流动过程中,气流基本不发生切向偏转,致使动叶根部受泄漏流影响区域存在很大的负攻角,甚至可能造成动叶根部叶型的压力面流动发生分离。

针对汽封数值分析的结论,在进行通流改造时,采取了相应的措施。采用迷宫式间隙并尽可能减小间隙,从而减少漏汽量;同时各级的动叶根部叶型的几何进汽角的设计值均适当大于该处的相对进汽角。

图12

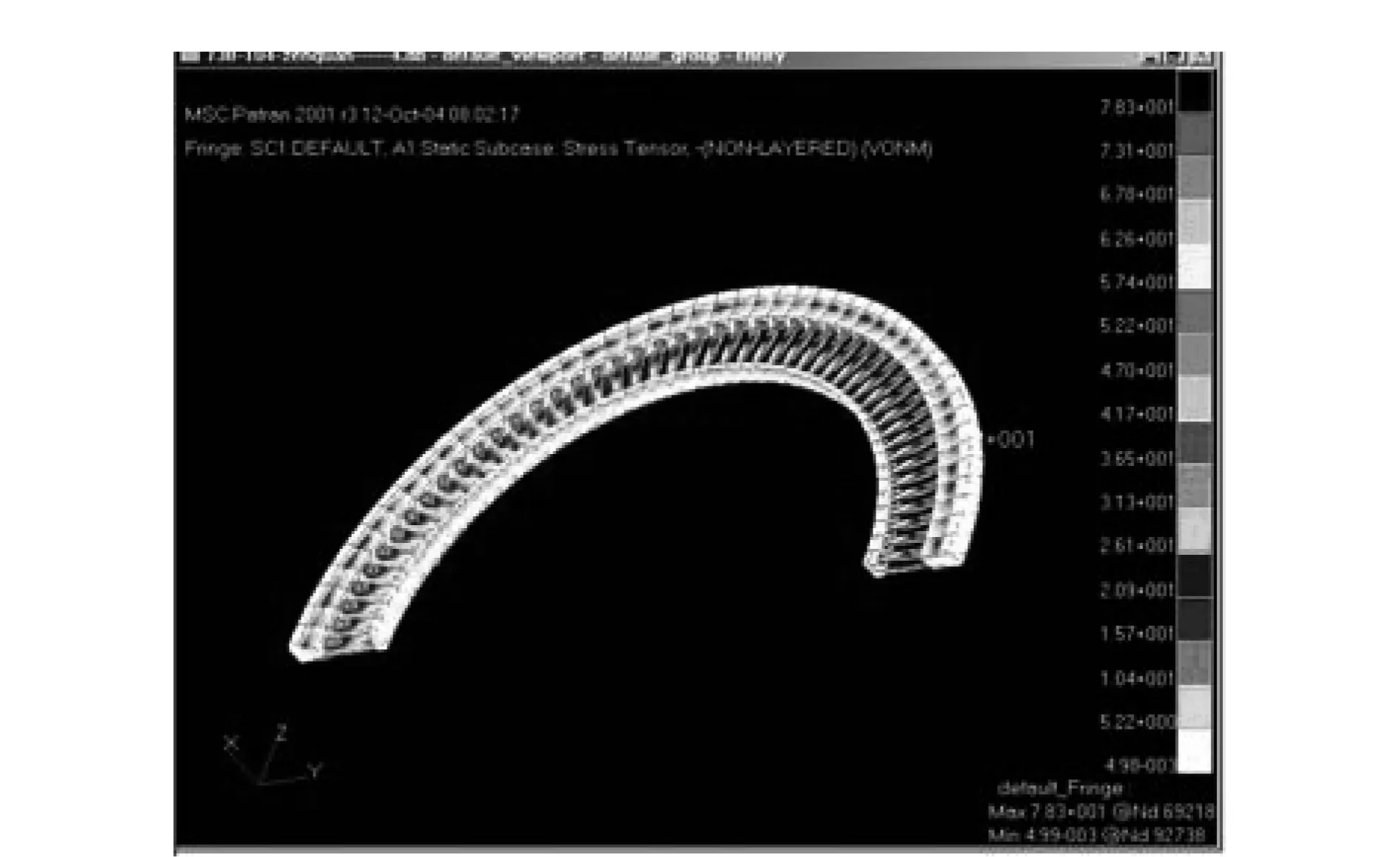

(5)包含抽汽级的多级叶片全三维设计

对高压缸的第九级、抽汽缝和第十级的流场进行了数值模拟,并分别计算得到了不同运行工况时,抽汽口附近透平级通流部分流动参数沿叶高的变化,如图13所示。通过对比,得出相对抽汽量对通流部分流场、轮周功率、轴向推力以及轮周效率的影响规律。该规律可以指导对叶型以及抽汽缝几何形状的优化。

图13 抽汽口附近透平级及抽汽缝的计算网格

3.3 改造过程中采用的先进有限元分析技术

有限元作为一种强有力的分析方法,已成为工程结构分析的主流。而以有限元为理论基础的大型通用程序,成为结构分析与设计的最基本工具。比较著名的大型通用有限元程序有MSC/NASTRAN, ANSYS, ABAQUS等,这些程序包括线性﹑非线性结构静力分析,动力分析,温度场,热应力,模态响应等分析。应用有限元软件进行强度振动分析,可确保机组安全运行。

(1)有限元分析对于本机组的主要应用

①隔板应力计算分析

隔板是汽轮机主要的通流部件之一,起着固定静叶(喷嘴)和阻止级间漏汽的双重功效。采用有限元法则会更加准确的分析隔板及焊缝的受力情况,从而提高设计能力。

图14 冲动式隔板应力分布

图15 导叶环应力分布

②叶片、叶根应力、频率分析

叶片是汽轮机装置的核心部件,研究其应力和振动特性对机组的安全运行至关重要。应用MSC/Nastran、Ansys、Abaqus有限元分析软件分析,解决叶片、叶根设计问题。

图16 叶片、叶根应力分布

图17 末叶片销孔应力分布

应用MSC/Nastran有限元分析软件进行围带、拉金弹性连接,模态分析。

图18 叶片整圈模态分析

应用Abaqus非线性有限元分析软件进行围带、拉金接触模态分析。

图19 叶片整圈模态分析

③转子温度场应力场分析

建立有限元分析模型,施加边界条件,计算温度场和热应力。

图20 转子温度场应力场分布

随着计算机的不断发展,有限元软件不仅计算精度高,还具有强大的前后处理功能,能直观地反映结构的应力,变形和振动。为设计和开发新产品进行强度振动分析提供了强有力的工具。以MSC/Nastran、Ansys、Abaqus为代表的有限元分析软件广泛应用于汽轮机产品设计中,从UG实体建模到有限元分析形成了一个完整的设计分析体系,可以有效解决汽缸、阀门、隔板、转子、叶片等部件强度振动问题。

4 改造后的效果

4.1 热耗率保证工况(3VWO)

10 号汽轮机热耗率保证值试验结果为:8 200.29 kJ/kW·h(改造前热耗率为8 777 kJ/kW·h),改造后节约577 kJ/kW·h。

4.2 夏季额定出力工况(TRL)

通过汽轮发电机组能力工况下的出力试验,汽轮机组通流部分改造后由于受锅炉最大出力的限制,TRL 试验工况发电机出力为215.359 MW。考虑到10号汽轮机组循环水系统使用的是开式循环水江水,夏季最低真空为 92 kPa,对应的排汽压力压力为8 kPa,按此排汽压力进行修正,10号汽轮机组夏季实际可带 220.496 MW。

4.3 最大连续出力工况(TMCR)

通过汽轮发电机组最大连续出力试验,10 号汽轮机组通流部分改造后由于受锅炉最大出力的限制,TMCR 试验工况发电机出力为227.515 MW。

4.4 高加全停工况

通过汽轮发电机组高加全停下的出力试验, 10 号汽轮机组通流部分改造后在高加全停下可带负荷216.734 MW。

5 200 MW机组改造原则及特别注意事项

(1)安全可靠性第一,采用的改造技术可靠,结构部件安全可靠,消除原机组改造范围内的缺陷及薄弱环节,提高可用率,提高可靠性。

(2)采用当前国内最先进的通流改造技术达到节能降耗,提高经济性和增大出力。

(3)汽轮机进汽参数不变。

(4)高、中、低压缸安装尺寸及对外接囗尺寸不变。

(5)高中压主汽门、调门不动,前、中、后轴承座与基础接口不变,转子与发电机及主油泵的联接方式不变,与盘车装置连接方式及位置不变。

(6)回热系统,汽封系统,主汽系统、再热系统、额定转速、旋转方向不变。一级旁路系统、二级旁路系统等不变。

(7)机组的基础不动,对基础负荷基本无影响,机组的轴向推力达到设计值。

(8)设计、制造、检验符合现行的国家、电力行业新机出厂标准,当与标准相抵触时,应按高标准执行。

(9)改造后设备运行应力控制值能适应机组运行参数变化的要求。

(10)改造后设备满足现场安装要求,如结构有所变化,乙方提供相应部件,以满足现场安装的顺利进行。

6 结束语

随着厂网分开,发电企业的成本竞争日趋激烈。如何搞好发电厂的节能降耗工作,直接关系到电厂的经济效益和企业竞争力。同时,国家加大了对环境污染、节能减排的治理力度。因此,采用目前先进的汽轮机技术对200 MW汽轮机进行三缸全优化改造是十分必要的,对节省能源和保护环境都有重大意义。通过改造不仅可以提高机组效率,降低热耗,还能适当延长机组总的服役期。

Reconstruction of the Flow Path on 200 MW Unit

DONG Li-juan, ZHANG Run-pan, ZHANG Duan

( Hebei Electric Power Design& Reseach Institute, Shijiazhuang 050031, China)

Mainly analyzing the reason why Tangshan of Hebei Province thermal power plant 200MW unit efficiency is low, analyzing all kinds of inherent shortage when Units are designed, searching and analyzing from structures such as blade profile, gland sealing, and clapboard, and the advanced and mature design idea of reconstructing Units' flow path is adopted. Enhancing Unit available, as well as decreasing consumption of the generating electricity unit, which has achieved a great effect.

Efficiency; Flow Path; Reconstruction

2014-10-10

2014-11-05

董丽娟(1982-)女, 河北枣强人,工程师,主要从事火力发电厂热机专业系统设计及研究。

10.3969/j.issn.1009-3230.2014.12.007

TK26

B

1009-3230(2014)12-0024-07