高压冶金技术在高氮钢冶炼中的应用

王书桓,赵定国

(河北联合大学 冶金与能源学院,河北 唐山 063009)

高压冶金技术在高氮钢冶炼中的应用

王书桓,赵定国

(河北联合大学 冶金与能源学院,河北 唐山 063009)

高压冶金技术促进了特殊钢冶炼的发展,阐述了高压冶金技术特征及其在高氮钢冶炼方面的发展及应用。结合在高压底吹条件下冶炼高氮钢的热力学和动力学理论,开展了高压精炼过程的数值模拟和物理模拟研究;分析了精炼压力和铸造压力对钢中氮含量的影响,在自制高温高压反应釜上,开展了大量精炼和铸造高氮钢的多因素热态实验,获得了冶炼合格高氮钢的高压冶金工艺参数。

高压冶金;高氮钢;高压底吹;精炼

高压技术已成熟应用在许多行业中,但在冶金行业仍未充分利用与发展。高压冶金是现代冶金行业中有别于传统冶金的特殊方法。在有色冶金中,高压冶金技术的研究较早,使用方法也较多,如铝土矿加压碱浸、硫化锌精矿加压浸出、金矿的加压氧化预处理等,大多是借助一定压力条件对矿物进行处理,提高了生产效率,目前已有较大规模的生产[1]。在钢铁冶金中,高压冶金技术的使用相对较少,如高压气相渗氮生产高氮钢、高压CO2固化捕集等,其中高氮钢的冶炼是典型代表,高温钢液处于高压氮气氛中,通过向钢中增氮(气相或固相)达到精炼和铸造高氮钢的目的。

高氮钢(High Nitrogen Steels,HNS)是一种性能优越的特殊钢,其中的氮是有益的合金元素,具有稳定和扩大奥氏体相区、提高钢的强度且不降低塑性和韧性、改善钢的耐腐蚀性能(包括点腐蚀、缝隙腐蚀、应力腐蚀等)的作用[2-6]。高氮钢广泛应用于国际航空,汽车制造,建筑工业,化学工业,海洋工程,生物医学等领域。采用高压底吹氮法冶炼高氮钢,属于高压冶金的应用范畴。常规高氮钢冶炼过程中加氮化合金,易在高氮区形成氮气泡;氮化铬铁、氮化锰铁一般杂质含量较高,污染钢液;氮化合金价格昂贵,高氮的氮化铬、氮化锰需要多步冶金处理。而高压底吹气相渗氮,原料洁净,钢液氮化效率高,氮气是最廉价的合金化原料,利用资源丰富的氮气向钢液增氮合金化,可大幅度降低高氮钢的生产成本,是目前高氮钢冶炼重点开发的技术之一[7]。

1 高压冶金的数理模拟研究

一般情况下铁液中的氮浓度非常小,T=1 873 K、p=0.1 MPa时,氮在铁液中溶解度非常低,约为0.043%。氮溶解在铁液中时,铁的最外层电子与氮的最外层电子发生了强烈的相互作用,导致在金属键形成时共有化了氮的价电子。然而通过更多的研究发现氮在铁液中的溶解行为与碳的溶解行为极其相似,因此常用氮原子来描述其溶解行为而不是用氮离子。氮在奥氏体铁中的溶解可以用Sieverts定律计算。氮溶解度主要受到温度、氮分压以及合金元素相互作用系数三个因素综合影响。高压条件下,饱和溶解度受压力的影响显著,呈数量级变化,这也正是高压冶金技术的特色。钢液增氮动力学主要研究的是氮气在反应过程中的传质速率。由于底吹氮气使钢液内部产生强烈搅拌、对流等作用,气液界面扩散环节的扩散速率很快,不会成为钢液增氮过程的限制性环节,研究表明增氮过程既不是一级反应,也不是二级反应,而是界面化学反应和氮向液相边界层的扩散混合控制。

1.1 高压底吹冶炼数值模拟

采用Fluent软件对高压反应器内流场进行了数值模拟研究[8-10]。对坩埚底吹氮过程做以下假设:

1) 气泡浮力是驱使钢液循环流动的主动力;

2) 流体为不可压缩的粘性流体,密度为常数;

3) 坩埚液面为光滑的自由面;

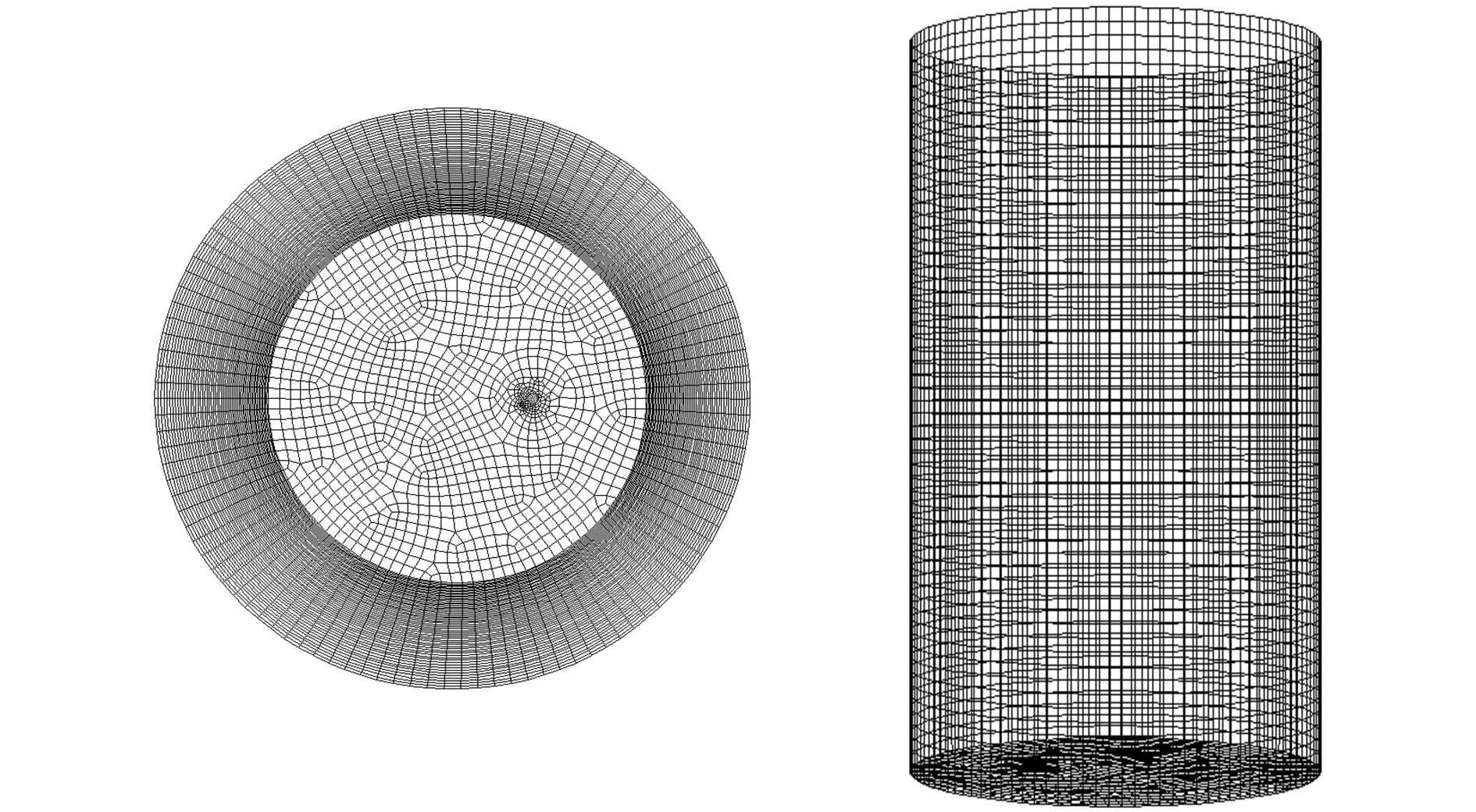

4) 气泡为大小均匀,具有同一直径d0的球体。坩埚模型的网格划分如图1所示。

图1 坩埚模型的网格划分

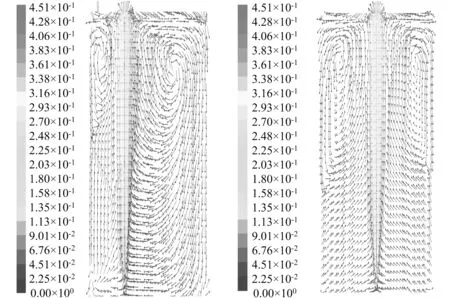

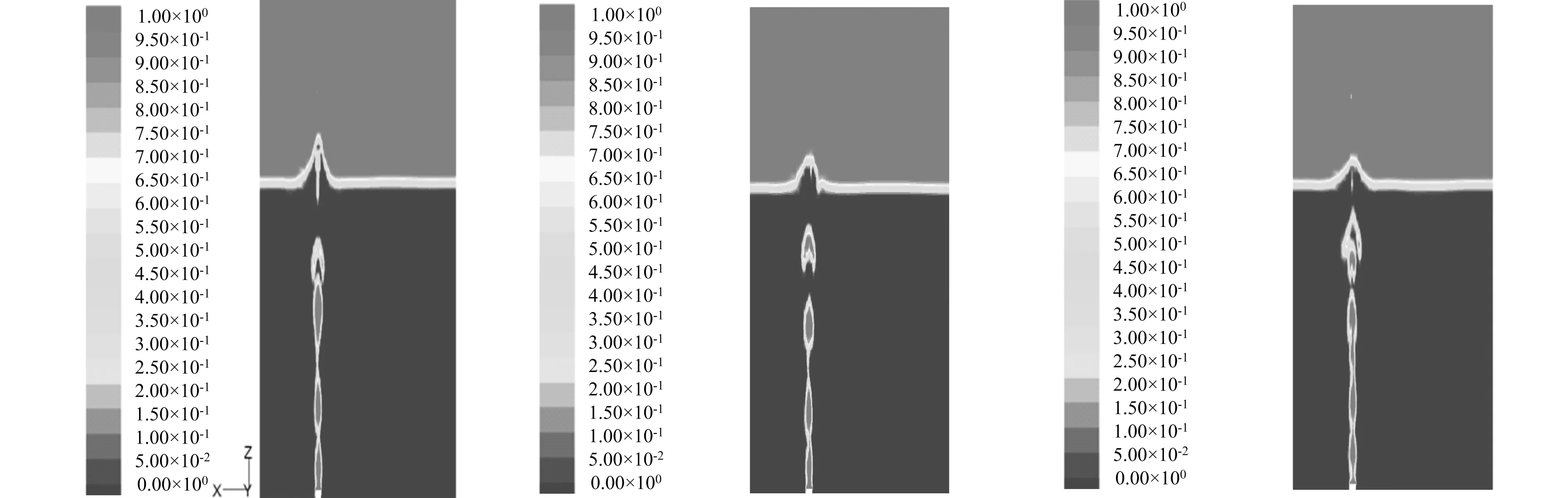

压力对钢液流场的影响如图2所示,从常压下循环流中心的位置可以看出,常压下气液两相区的钢液速度几乎到了钢液面附近才发生转向,形成循环流,所以常压条件下钢液的循环中心位于钢液的上部。增氮反应吸收的氮很难进入钢液的中下部,造成钢液内氮分布不均匀。从图3高压下循环流中心的位置可以看出,在高压作用下,大约在坩埚的中部气液两相区的钢液就开始发生转向,形成循环流,所以循环流的中心基本在坩埚的中部,使钢液吸收的氮比较容易进入钢液中下部。

图2 常压下速度矢量图

图3 1.0 MPa下速度矢量图

从图2底吹孔上部的气液两相区可见,常压条件下两相区钢液速度竖直向上,熔炼过程中钢液的动能一部分化为循环流的驱动力,一部分动能则在液面损失。由图3可见,高压条件下底吹孔处钢液速度和气液两相区顶部钢液速度都发生了转向,说明高压条件下形成的循环流要比常压下强烈;同时气液两相区顶部钢液的速度发生了转向,避免了钢液冲出液面并且回落造成的能量损失。

由图4可见,高压熔池中绝大部分区域的钢液湍动能比常压下大,且分布均匀,搅拌效果好。

图4 不同压力下湍动能分布云图

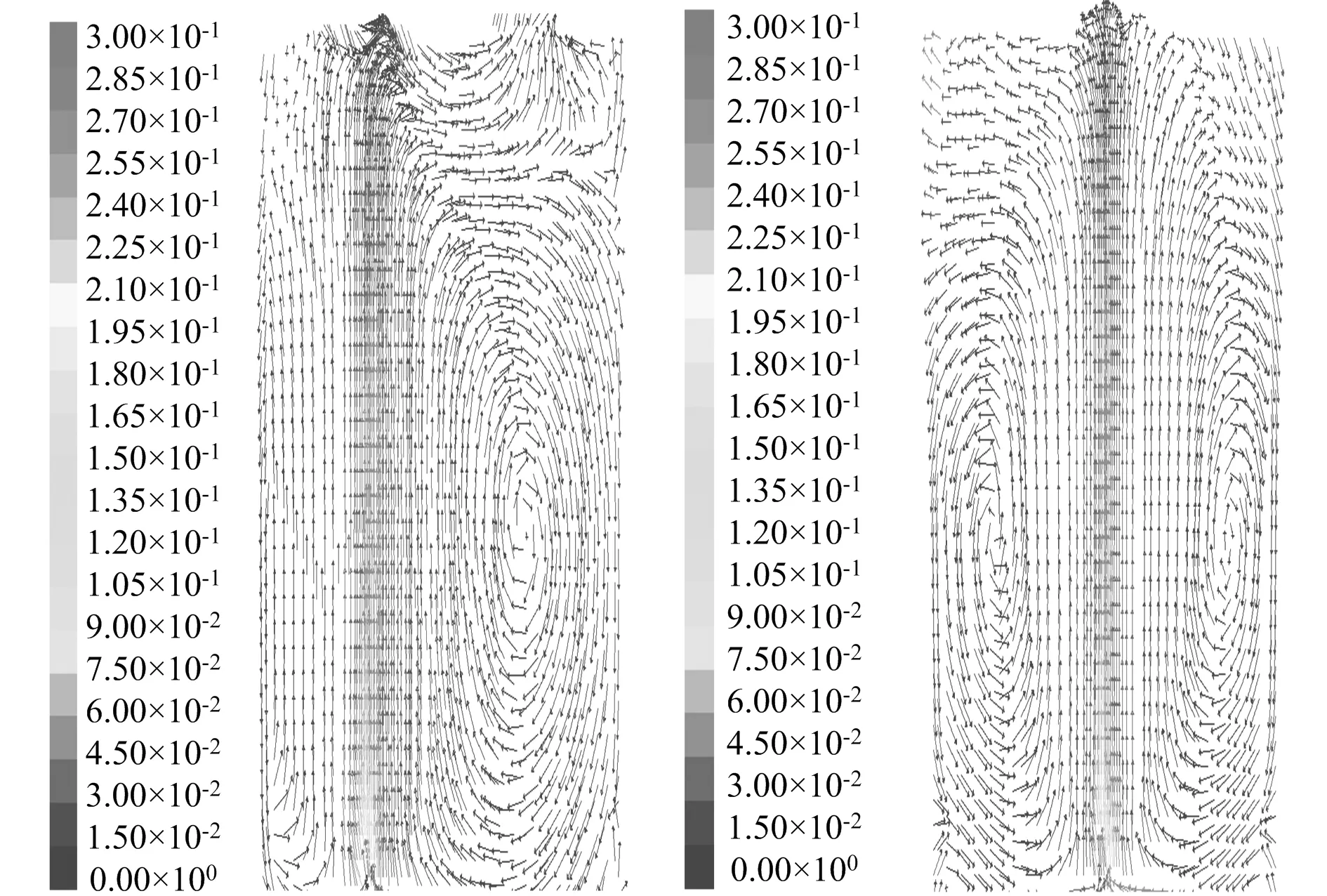

图5为底吹速度为0.5 m/s时钢液中氮的体积分数云图,由图可见钢液面的波动高度随压力的增加而降低,钢液中气体的含量随压力的增加而增加。分析认为,高压抑制了钢液中氮气泡的溢出,从而使停留在钢液中的氮气泡增加,可以提高增氮反应的速度;其次钢液面波动高度降低,可以避免液面隆起和翻滚造成的能量损失,从而使钢液搅拌均匀;在生产中,液面的波动程度降低,可以避免钢渣混卷。

图5 钢液中氮气的体积分数云图

1.2 高压底吹冶炼物理模拟

实验时将水模拟装置放入高温高压反应釜内,通过吹入氮气来实现高压气氛,反应釜内的底吹管可吹入氮气,通过反应釜上的窥视孔进行观察和视频记录。

常压条件下底吹使整个液面翻滚剧烈,气泡几乎充满了液池上部。随压力的增加,气液两相区涌出液面的部分占整个液面的比例明显增加,液面波动程度降低,当压力为0.46 MPa时,只有上升气柱所对应的液面发生涌动,其他范围液面依然存在水平流动,但液面较平静。水模拟结果和数值模拟基本吻合,验证了数值模拟的正确性。

2 高压冶金热态实验研究

2.1 实验设备及方法

高压底吹氮法冶炼高氮钢,充分利用了高压冶金技术,经过多年的基础理论与实验研究,开发了高温高压底吹多功能反应釜(温度:20~2 000 ℃;压力:7×10-2~6×106Pa(钢板盖);底吹流量:0.07~0.7 m3/h),制作了高压底吹冶炼用异型坩埚(不同型号可容纳钢水量:20~2 000 g)。高温高压底吹反应釜实验设备由反应釜主体、温度控制系统、抽真空系统、底吹气体控制系统等组成。

实验过程是将装好原料放入反应釜中,做好密封,打开冷却水,抽真空至40 Pa以下,开始升温,至1 300℃停止抽真空,保持恒温。从通气阀门向炉内充入氮气,温度和压力达到熔炼要求后,控制底吹气量,按照设计进行底吹精炼。吹炼完成后,停止加热,随着温度的降低补充氮气使钢液恒压凝固。

通过高压窥视镜可观察精炼过程,随着温度的提高,坩埚内的原料逐渐熔化,1 500℃时,出现部分黄色钢液,进一步升温至1 550℃时,原料基本上全部熔化。

常压下冶炼所得钢锭含氮量低,表面有冶炼后气泡残痕;而高压下冶炼的高氮钢含氮量高,表面平整。实验后在径向上取条状试样,进行氮氧分析。

2.2 精炼压力对氮含量的影响

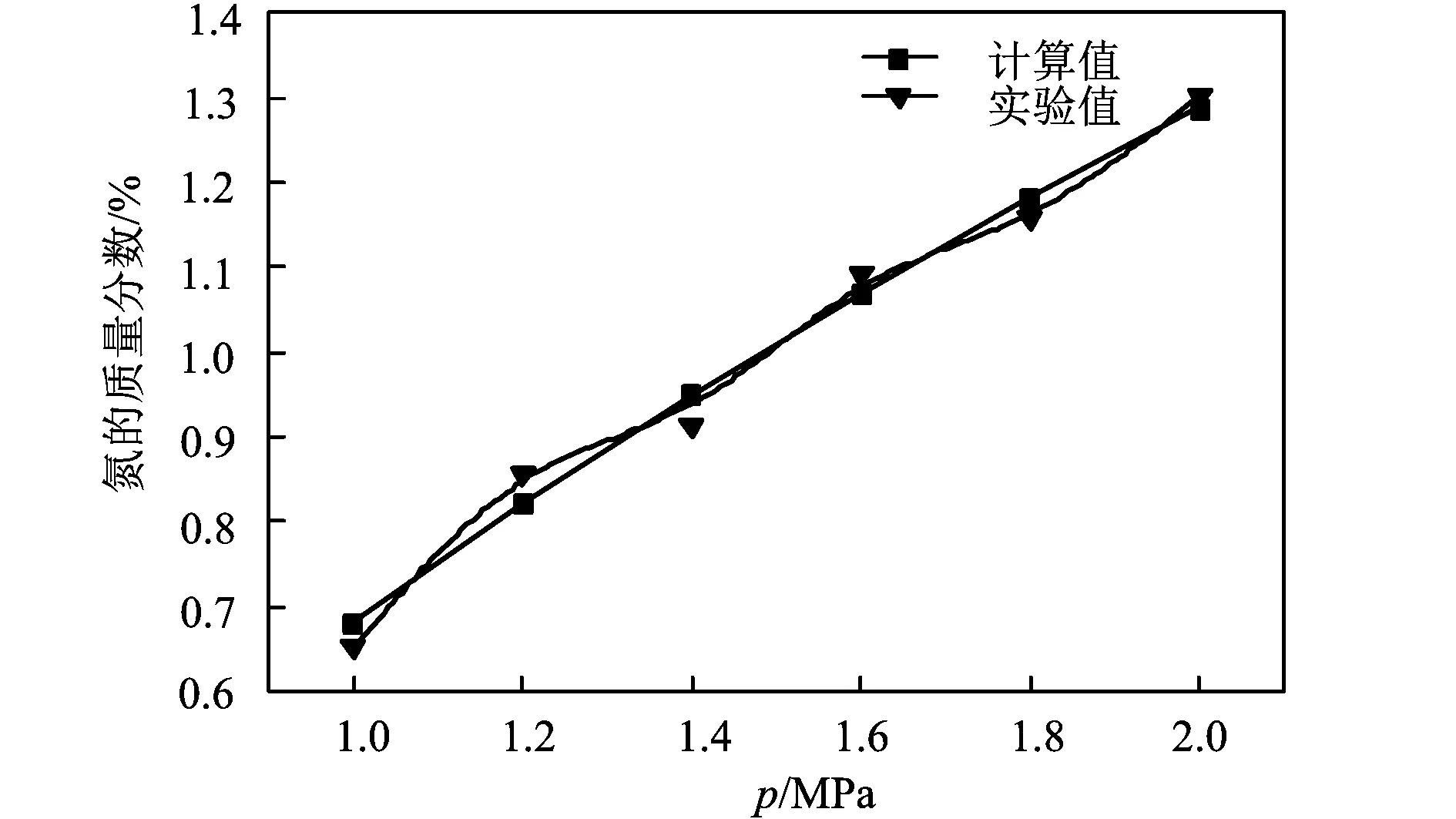

氮含量和压力有线性关系,对于Cr18Mn18N高氮钢,线性拟合相关系数R为0.983,压力实验数据的线性回归计算的w[N]与实验所测w[N]的关系,如图6所示,氮含量计算值与实验值较吻合。在温度为1 873 K熔炼30 min时,当压力为1.32~1.48 MPa条件下,能熔炼出氮质量分数高达0.9%~1.0%的Cr18Mn18N钢。在压力0.5 MPa≤p≤2.0 MPa范围内,氮含量随压力提高而急剧增大,提高精炼压力,可大大增加氮在钢中的含量。

图6 Cr18Mn18N钢中压力和氮含量的关系

图7 Cr12N钢中压力和氮含量的关系

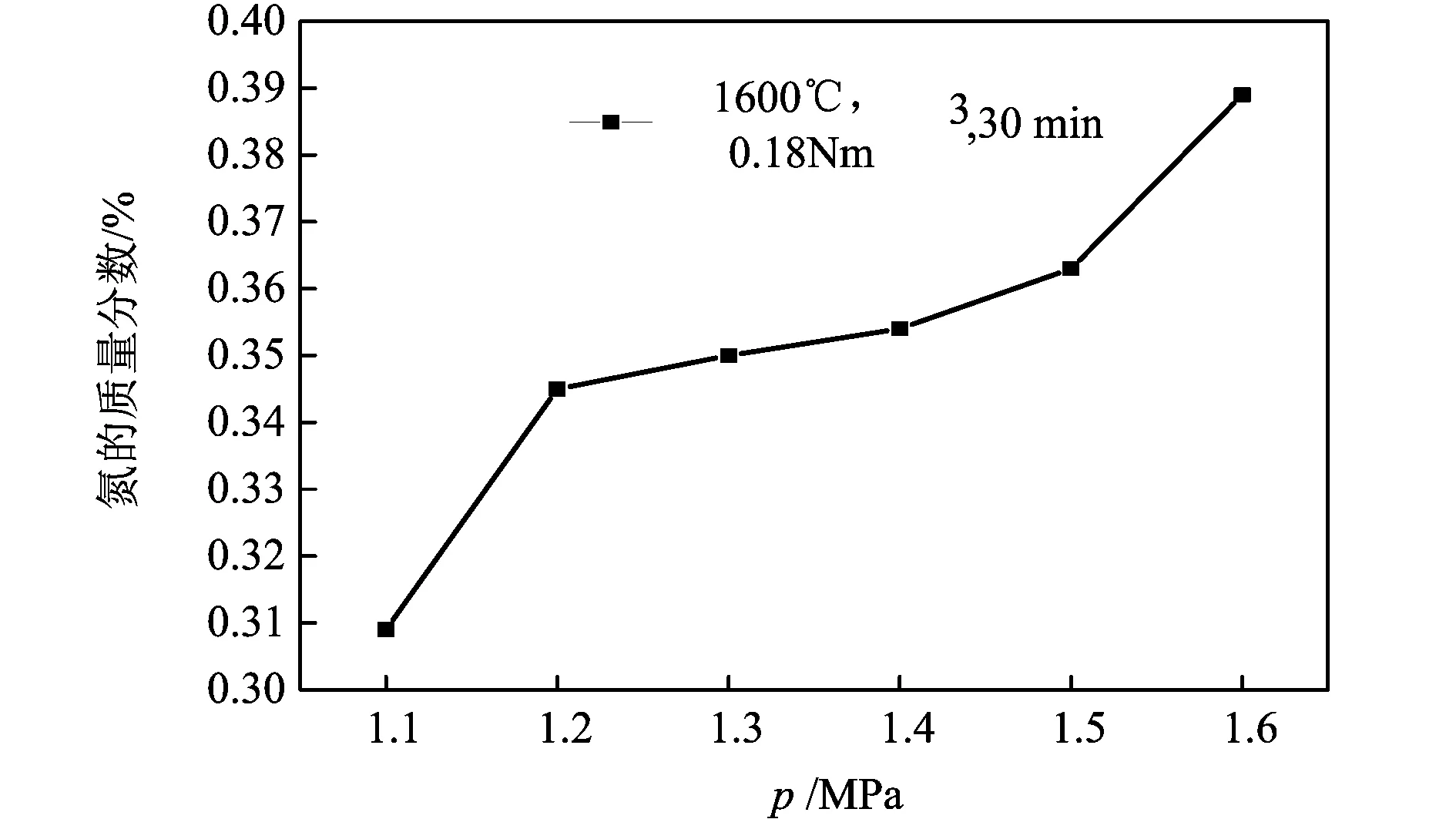

由图7可见,对于Cr12N高氮钢的精炼,从1.1 MPa到1.2 MPa氮质量分数由0.309%提高至0.345%,增加了0.036%,变化较明显;1.2 MPa以后,随着氮分压的提高,氮质量分数增加幅度开始减小。总之随着精炼压力的增加,氮含量呈增大趋势,1.6 MPa时氮质量分数为0.389%。

2.3 凝固压力对氮宏观偏析的影响

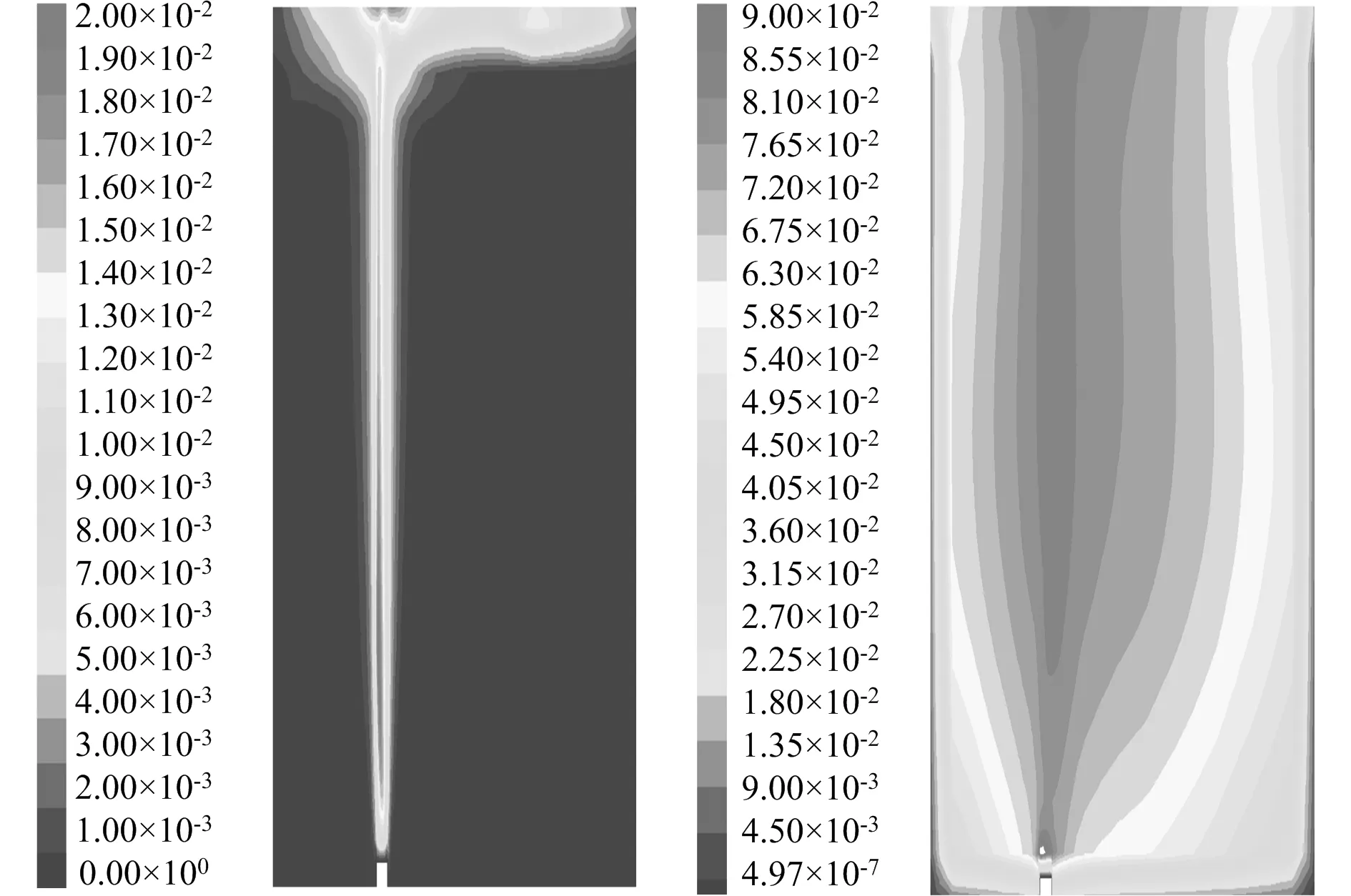

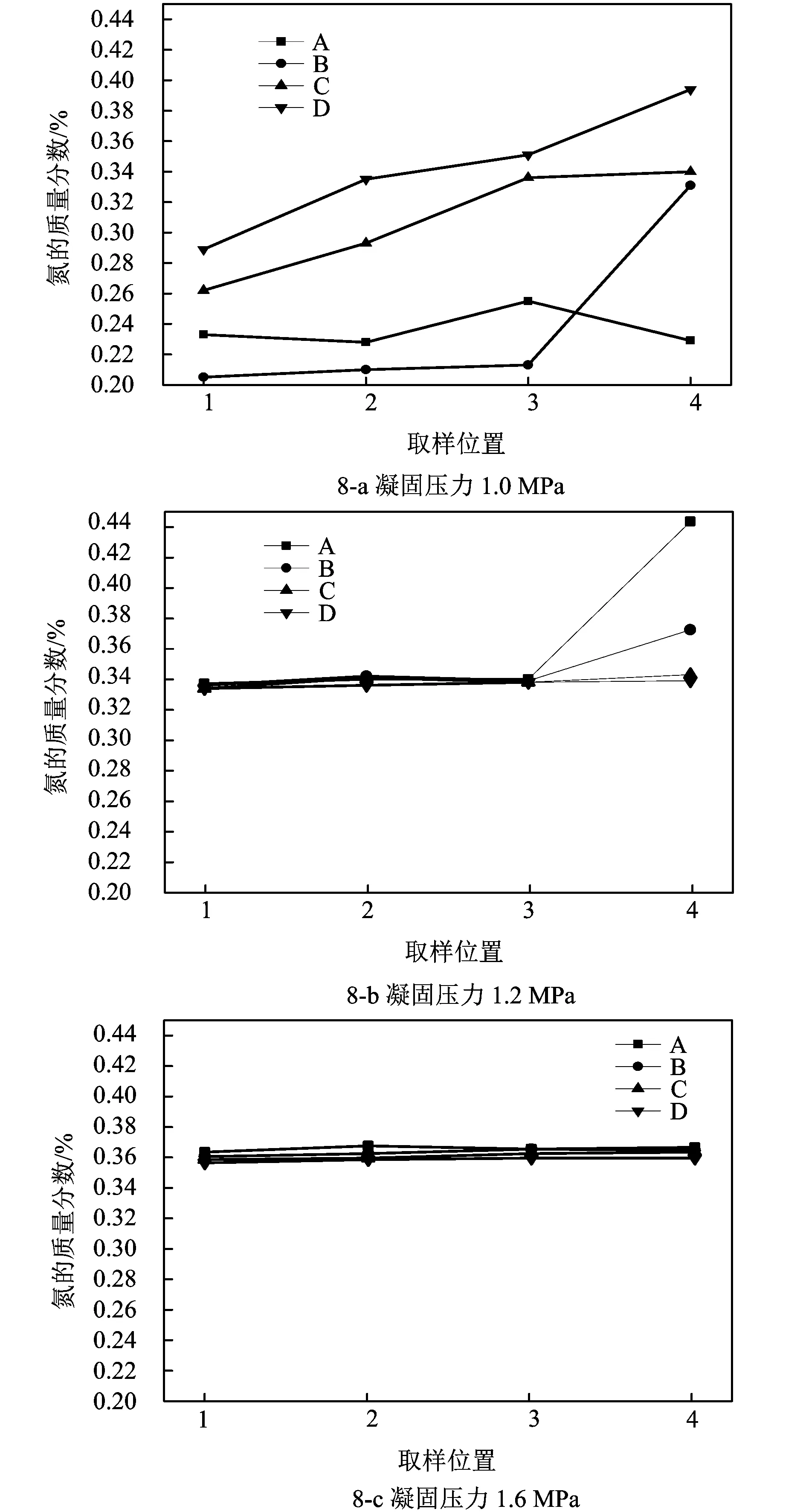

凝固时压力影响氮气泡的析出,不同凝固压力下的氮的分布图如图8所示。

由图8-a可见,1.0 MPa下凝固的铸锭,整个区域内氮的横纵向偏析都较大,最低氮质量分数为0.205%,最高氮质量分数可达0.394%;铸锭上部氮含量要低于底部氮含量,后凝固的铸锭顶端氮的浓度较小。

图8 不同凝固压力下氮的宏观偏析图

由图8-b可见,在熔炼压力1.2 MPa下凝固的铸锭,边部偏析很严重。横向上从距铸锭边缘3/4R处起,越靠近铸锭边部,氮含量越高;纵向上,越靠近铸锭顶端,氮含量越高。铸锭中最低氮含量为0.335%,最高氮含量达到0.440%,铸锭中心部位氮含量基本在0.336%左右;当凝固压力提高到1.4 MPa时,基本都在0.345%左右。即提高凝固压力至一定值后,铸锭中氮的宏观偏析能得到很大改善,甚至消除。

相同条件下,将凝固压力提高至1.6 MPa,铸锭中氮的偏析程度较1.0 MPa和1.2 MPa下铸锭中氮偏析程度轻得多,各部位氮含量都在0.360%左右,如图8-c所示。因此高压是减小氮宏观偏析的重要方法。

3 结论

1) 数值模拟结果表明,高压条件下,钢液中靠近坩埚壁的小循环区消失,大循环区循环中心下移至坩埚中部;钢液内部的速度梯度小,湍动能分布均匀。

2) 水模实验结果表明,随压力的增加,液面波动程度降低,气泡的尺寸明显变小;同时气体总量相同而气泡尺寸变小,气泡的数量增加。

3) 高压冶金技术是实现高氮钢冶炼的重要手段,在实验室冶炼出合格的公斤级钢锭,实验结果表明,对于冶炼Cr18Mn18N高氮钢,在0.6 MPa [1] 古岩,张廷安,吕国志. 硫化锌加压浸出过程电位-pH图[J]. 材料与冶金学报,2011,29(2):112-115. [2] 石锋,崔文芳,王立军. 高氮奥氏体不锈钢研究进展[J]. 上海金属,2006,27(5):46. [3] 李花兵,姜周华. 氮气加压熔炼高氮钢技术的研究进展[J]. 中国冶金,2006,16(10):9-13. [4] 赵定国,王书桓. 底吹氮气冶炼高氮不锈钢的应用研究[J]. 特殊钢,2012,33(5):15-18. [5] Balanchg, 李晶,黄运华,译. 高氮不锈钢生产的发展[M]. 北京:化学工业出版社,2006:36-37. [6] Toshihiro T, Hiroyuki, Koutak K, et al. Fabrication of fine-grained high nitrogen austenitic steels through mechanical alloying treatment[J]. ISIJ International, 2002, 42(12): 1438-1443. [7] 赵定国,吕晓芳,王书桓. 高压底吹氮法高氮钢精炼因素分析[J]. 钢铁,2009,44(8):29-33. [8] WANG Shuhuan, ZHANG Hejun, ZHAO Dingguo. Research of flow simulation with high-pressure and bottom-blowing nitrogen[J]. Advanced Materials Research, 2013(634-638):3110-3113. [9] 朱苗勇,萧泽强. 钢的精炼过程数学物理模拟[M]. 北京:冶金工业出版社,1998:56-68. [10] 李宝宽,赫冀成,陆钟武. 底吹钢包内流动与混合过程的数学模拟[J]. 金属学报,1993,29(4):143. (编辑:刘笑达) ApplicationofHighPressureMetallurgyTechnologyinSmeltingHighNitrogenSteels WANGShuhuan,ZHAODingguo (SchoolofMetallurgicalandEngineering,HebeiUnitedUniversity,Tangshan063009,China) The high pressure metallurgy technology has promoted the development of smelting special steel.In this paper the characteristic of high pressure metallurgy technology and the development and application of smelting high nitrogen steel were reviewed. Combined with the theory of thermodynamics and kinetics for refining high nitrogen steel under high pressure and bottom blowing, the numerical simulation and physical simulation of refining process were conducted. The factors affecting nitrogen content in steel,including refining pressure and casting pressure,were analyzed. On self-made high temperature and high pressure reaction kettle, multi-factor experiments for refining and casting high nitrogen steel were carried out in laboratory, and the technical parameters of high pressure metallurgy for smelting qualified high nitrogen steel were obtained. high pressure metallurgy; high nitrogen steels; high pressure and bottom blowing; refining 2013-08-25 国家自然科学基金资助项目(51304060);河北省自然科学基金资助项目(E2013209113) 王书桓(1964-),男,河北藁城人,教授,博士生导师,主要从事炼钢新技术、高压冶金等方面的研究,(Tel)0315-2592091 赵定国,男,副教授,(Tel)0315-2592091 1007-9432(2014)01-0015-04 TF19 :A