延长澳斯麦特熔炼炉炉寿的生产实践

万 军, 骆 祎, 赵祥林

(大冶有色金属有限责任公司, 湖北 黄石 435005)

延长澳斯麦特熔炼炉炉寿的生产实践

万 军, 骆 祎, 赵祥林

(大冶有色金属有限责任公司, 湖北 黄石 435005)

对影响澳斯麦特炉耐火砖寿命的因素进行分析,通过采取加强炉壳的水冷却及挂渣保护,调整工艺指标控制稳定的熔池温度和合理的枪位,减少粉煤系统及喷枪系统对生产的影响以降低温度的大幅波动,减少结焦对炉衬的负面影响等措施,实现炉寿的延长。并根据炉衬残砖厚度分析了炉衬消耗规律,对炉衬砌筑方式进行了改进。

澳斯麦特炉; 炉寿; 炉衬; 耐火砖

0 前言

澳斯麦特熔炼工艺以原料适应性强、操作简单、生产效率高、环保设施齐全等特点在世界范围内广泛应用,但其也存在炉寿较短等不足。1999年我国开设引进澳斯麦特工艺,但国内使用厂家均出现过炉寿过短的情况,短的几个月,最长的也只有18个月[1]。

大冶有色金属有限责任公司冶炼厂的澳斯麦特炉是目前世界上最大的铜冶炼澳斯麦特熔炼炉,炉衬采用长城铝铬尖晶石砖,其具有结合强度高,密度大,耐高温,抗碱性腐蚀,对酸性腐蚀具有一定的适应性等特点,虽然一定程度上延长了澳斯麦特炉耐火砖的使用寿命,但其生产工艺控制条件无具体参考对象,而且目前澳斯麦特炉单炉生产,如果炉寿过短,大冶有色冶炼厂的正常生产将受到严重影响。大冶澳斯麦特炉投产初前期,就因既要打通工艺流程,又要摸索实际操作经验,炉体温度波动较大,对澳斯麦特炉炉寿受造成了不利的影响。

1 影响耐火砖寿命的因素

1.1 澳斯麦特炉炉体结构

澳斯麦特炉炉体从下到上分别为炉基、钢梁、炉底钢板、捣打料、耐火砖,从内到外分别为耐火砖、铁水套、钢壳。炉顶为平顶结构,采用膜式壁及浇铸料,设有加料口、喷枪口、备用烧嘴口、测量口及烟道。

整个澳斯麦特炉的炉壳由24组钢水套组成的水冷壁构成,另外在堰口、混合溜槽、紧急排放口部位设有铜水套。冷却水流量根据进、出水温差自动调节。

耐火砖层与铁水套紧贴,耐火砖的热量经水套壁传导被冷却水带走,冷却水保持恒定的温差,使耐火砖工作面温度降低,也保证了耐火砖内部稳定的温差。

1.2 影响耐火砖寿命的因素

1.2.1 高温下的热震应力

澳斯麦特炉熔池内喷枪鼓入的富氧空气与铜精矿之间的氧化反应以及与粉煤、块煤的燃烧等使熔池温度保持在1 170 ℃以上(设计值是1 160~1 200 ℃),这一温度明显低于一般耐火材料的耐火度(≥1 700 ℃)和荷重软化温度(≥1 450 ℃),因此在此温度下,新的、尚未变质的耐火砖不会有消耗。但是,当炉内衬受外来物质的作用, 耐火度及荷重软化温度大大降低时, 炉内的操作温度就很重要。在不规则甚至间歇作业情况下,炉内出现温度骤升骤降,这种温度的变化会使砖中产生热应力,当热应力达到砖体的极限值,砖体将可能开裂或剥落[2]。大冶澳斯麦特炉开炉前期,由于工艺条件不成熟,工艺操作生疏和设备故障等原因,炉温和炉况波动频繁,炉内出现掉砖现象,耐火砖损耗严重。

1.2.2 炉渣的侵蚀损耗

在造锍熔炼中,炉料中的脉石主要有石英(SiO2)、石灰石(CaCO3)等,它们与氧化后产生的FeO反应,形成复杂的含有铁硅酸盐(2FeO·SiO2)的碱性炉渣。高温碱性条件下硅酸铁渣与炉衬反应,在炉衬耐火砖的内部物相结构中形成固熔体,工作温度高时,其重新熔化,整块脱落。炉渣对炉衬的侵蚀主要取决于炉渣的成分,即渣性,主要是铁硅比,以及炉温的控制。

1.2.3 熔体的冲刷

澳斯麦特炉由于喷枪的搅拌作用,熔池是一个剧烈“沸腾”的动态熔池,渣线处炉衬耐火砖会受到熔体的频繁冲刷,此处是耐火砖消耗快的位置。同时,熔体对耐火砖的冲刷还与炉渣的流动性密切相关。

1.2.4 硫化物与耐火砖中碱性氧化物的反应

熔池内的硫化物分解氧化生成的SO2气体在扩散过程中被氧化成SO3,SO3在低于1 050 ℃的情况下与耐火砖中的碱性氧化物反应,生成碱土金属硫酸盐(MgSO4,CaSO4),并且反应达到平衡时SO2的分压很低,因此只要有少量的SO3存在, 就能在适宜的温度下发生生成碱土金属硫酸盐的反应[2]。因此,尽管温度高于760 ℃ 时SO2的氧化速度迅速降低,但随着SO3的不断消耗,反应2SO2+O2=2SO3就会正向进行。砖中碱土金属硫酸盐的生成,常伴有体积的增加和气孔的填充,这种侵蚀的结果,增大了砖由于深部显微结构致密化而引起的开裂危险,削弱了砖的结合力,增加了对渗入熔体的侵蚀敏感性。

2 延长炉寿的生产实践

2.1 炉壳冷却

2.1.1 及时调整冷却水流量,确保炉墙冷却效果

澳斯麦特炉炉壳耐火砖层与铁水套紧贴,其目的就是将耐火砖上的热量传递到铁水套,由水套中的冷却水将热量带走,从而降低耐火砖工作面(受热面) 的温度,以降低或减缓熔渣对耐火砖或砖缝的侵蚀或渗透,达到保护耐火砖的目的。生产中,以温度测点的温度以及炉壳表面的温度为依据,调节水量,冷却水温差始终保持在10 ℃左右。

2.1.2 炉衬有效挂渣,加强炉壳冷却

FeO在一定的氧势下可以转化为Fe3O4,其熔点为1 597 ℃,生产中Fe3O4会从渣中析出附着在炉衬上形成保护层[1]。由澳斯麦特炉渣样成分(见表1)可知,澳斯麦特熔炼炉渣含有一定量的Fe3O4,具有挂渣保护条件。生产中,控制炉渣Fe3O4成分在8%~10%,每次停炉后生产喷枪下到熔体内300 mm并维持5~10 min,以加强炉衬挂渣。

表1 澳斯麦特炉渣样成分 %

2.2 严格控制澳斯麦特炉工艺指标

2.2.1 控制稳定的熔池反应温度

澳斯麦特炉工艺设计温度为1 180±10 ℃。由于熔池温度无法直接测量,堰口温度与熔池温度基本接近,生产中用堰口熔体温度表征熔池熔体温度。控温措施如下:

(1) 给料稳定性。控制稳定的燃料比,确保给料的稳定性

(2)炉温监测。选择第9组砖温测点、喷枪晃动以及背压曲线作为炉温变化情况的依据,温度测点的温度变化幅度在10 ℃以内继续观察,超过10 ℃采取逐渐增减过剩系数一个百分点的办法进行调整。

(3) 岗位之间的配合。以主要操作岗位为中心,协调生产中发生或可能发生的问题,对下料情况进行监视,实时掌握与调整炉况,对喷枪晃动所反映结焦过重脱落以及掉烟道结焦及时监测与处理。

2.2.2 控制合理枪位

喷枪位置直接影响喷枪的寿命、熔池的搅动情况以及炉墙的挂渣。表2为不同枪位下熔体的喷溅情况。枪位越低,喷枪使用寿命越短;喷溅随着枪位的降低逐渐增大。生产中,处理量在120 t/h以下时,枪位控制在1 650 mm,处理量在120~180 t/h时,枪位控制在1 700 mm,处理量在180 t/h以上时,枪位控制在1 750 mm,并且随着喷枪的烧损,枪位不断降低,每次下降50 mm,最低枪位为1 550 mm。

表2 不同枪位下熔体的喷溅情况

注:加料量为160 t/h,炉温1 180 ℃。

2.2.3 控制适当的铁硅比

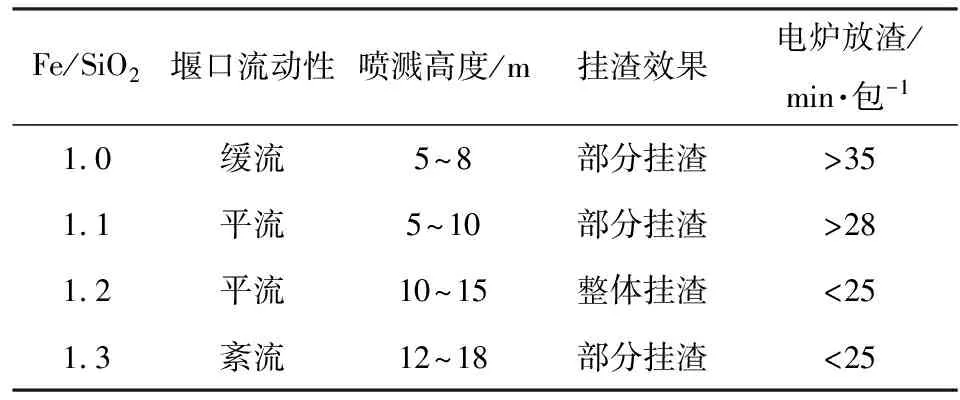

表3为控制不同Fe/SiO2时的效果。

表3 控制不同Fe/SiO2时的效果

表4显示,Fe/SiO2为1.2时,堰口流动性较好,喷溅高度合理,能够整体挂渣,电炉放渣时间较短。因此在实际生产中,Fe/SiO2控制在1.2左右。

2.3 减少炉温波动

2.3.1 减少粉煤喷吹故障导致的炉温波动

(1)下煤量不稳定时,更改下罐加压方式,将下罐原有的用流化风加压、通过载煤风平衡下罐压力改为流化风加压、用孔板封住载煤风平衡下罐压力用管道,同时,减少下罐流化风管数量,减少流化风量;重新设定控制器参数,将最小给煤量设定在500 kg/h;用钢板封住旋转给煤机的1/3出料口,以减少每次进入出料口的粉煤量;更换新的量程范围小的旋转给煤机,最终解决了下煤量精度问题。

(2)下煤反馈值为零时,下罐粉煤实际重量超出量程范围,使得下罐煤量以容积模式显示,并且不会改变,控制器死机或不工作。出现这种情况,继续使用粉煤一段时间,等待下罐煤量回到量程范围内,故障会自动消除,或者在控制室内重新启动控制器,再进行人工复位。

(3) 圆顶阀开启、关闭出现故障时,手动开启、关闭阀门,若气源压力不正常,则判断为排气阀或者换向阀堵塞,需拆开清洗。若气源压力正常,则判断密封圈或者圆顶破损,需更换密封圈或圆顶。

2.3.2 减少喷枪因素导致的炉温波动

(1) 延长喷枪寿命。采用不锈钢管气体保护焊,采用左道焊接法,规范焊接动作以及焊接标准,保证喷枪的焊接质量。采用“三步挂渣法”规范挂渣[3]。 使用新型不锈钢材质枪头。

(2) 合理安排换枪时间。对不影响生产进行的设备故障或生产中出现的其它问题,换枪时间集中处理,并在换枪时进行隐患检查预处理;换枪时,用保温烧嘴喷烧柴油保温,根据炉温变化情况调节风量与柴油量,维持炉温。

2.4 减少结焦

2.4.1 减少结焦

控制合理的熔池温度、喷枪枪位,调整圆盘制粒机转速6 r/min,圆盘制粒机的倾角在40~50°,加水量控制在1.5 t/h,在后续运输皮带下料斗处加装缓冲装置以减缓运输转运过程中球团的破损,确保了精矿成团率达85%以上,减少了烟气含尘量,减少了结焦的来源。

2.4.2 结焦处理

使用结焦抑制剂处理上升烟道结焦。从4个加入点:澳斯麦特炉炉顶保温烧嘴孔、上升烟道的左、右侧工作门及后侧工作门,用添加装置自动定时每天20次、每次10 min以0.5~0.7 MPa的压力向澳斯麦特炉内及上升烟道喷入结焦抑制剂。

烟道中上部安装自动机械振打装置,按照一定的频率自动敲打烟道外壁,结焦在振动的条件下自动脱落。

烟道下部在结焦抑制剂的作用下结焦仍然较多,使用渣口机或者人工使用钎子对下部工作门处结焦定期清理。

3 炉衬耐火砖损耗分析

3.1 炉衬耐火砖砌筑

澳斯麦特炉内衬全部使用长城铝铬尖晶石耐火砖砌筑。炉衬由105层耐火砖砌筑而成,被三层钢制托盘(砖托)分为4层。炉底至第一层砖托40层砖,其中1~39层砖由径向350 mm与260 mm的耐火砖交替砌筑,厚度共610 mm,第40层(即第一层砖托下面一层)由径向510 mm耐火砖砌筑;第一层砖托至第二层砖托19层,其中第1~4层(第一层砖托以上4层)由径向510 mm耐火砖砌筑,其它由径向460 mm耐火砖砌筑;第二层砖托至第三层砖托、第三层砖托至炉顶各23层,由径向460 mm耐火砖砌筑。

3.2 炉墙耐火砖损耗分析

图1、图2为炉衬残砖厚度示意图。

图1 炉底至第一层砖托残砖厚度

图2 第二层砖托至第一层砖托残砖厚度

由图1、图2可见,炉墙纵向熔池渣面、第一层砖托处、第二层砖托处消耗比较快,炉墙径向则是东南侧消耗最快。根据图中残砖厚度进行分析:

⑴ 第一层砖托距离炉底6.56 m,熔炼过程中,液面飞溅的高度大约为5~9 m,即第一层砖托处正好是熔体冲刷的临界层下部,同时此处也是低温与高温的分界层,此处的耐火砖消耗将是最快的,这与实际消耗情况相同;而渣线处,由于熔体不断波动,机械冲刷严重,耐火砖消耗快。第一层砖托往下,温度梯度逐渐变小,而机械冲刷相同,因此出现图1-b中①②的情况:耐火砖消耗逐渐减少;从渣线往上,温度梯度相同,而冲刷机械冲刷逐渐增大,因此出现图1-b中④③的情况:耐火砖消耗逐渐减少,最终在第一层砖托与渣线之间存在图1-b中的消耗规律。越靠近炉底,由于温差和静态熔体的存在,炉墙耐火砖表面挂一层较厚的固态保护层,耐火砖消耗较慢。

⑵ 炉墙径向东南侧消耗最快,北侧消耗最慢。熔池逆时针旋转,至东南侧炉墙时径向力变小,不能够支持下一次旋动(由于堰口流动),近似于熔体在东南侧炉墙不断冲刷;保温烧嘴略偏向东南侧,温度偏高,最终导致此处消耗加快;北侧是烟气出口,烟气作用下不断产生负压抽力,使此处温偏低,耐火砖消耗最慢。

⑶ 第二层砖托距离炉底约8 m处,熔体喷溅挂渣保护的临界点,也是高温与低温交界处,保温烧嘴燃烧点等造成此处消耗较快。而此范围的径向,西南侧与第一层砖托以下一样,导致消耗加快;而东侧是下料位置,由于物料的加入,此范围温度相对稳定且偏低,消耗速率比东南侧稍慢。

⑷ 第二层砖托以上至炉顶,径向受其它因素影响逐渐减少,消耗逐渐减少,总体趋势与其它层次相同;纵向是越往炉顶,残砖厚度逐渐变厚,即消耗逐渐减少,炉顶残砖厚度350~400 mm,基本没有损耗。

3.3 炉衬砌筑改造

⑴ 增加610 mm的层数(350 mm与260 mm的耐火砖交替砌筑),由原来的39层增加到52层。

⑵ 3层钢制砖托改为2层。

4 结语

对影响耐火砖寿命因素进行分析,在生产中加强炉壳的保护,调整工艺参数,改进工艺操作,避免温度大幅度波动,同时对炉衬砌筑进行改造,有效地延长了澳斯麦特熔炼炉炉寿。目前,澳斯麦特炉第三炉期已顺利生产11个月,预计可生产14个月。

[1]彭容秋. 铜冶金[M]. 长沙:中南大学出版社,2005.

[2]王舒敏. 延长澳斯麦特炉炉衬寿命的生产实践[J]. 中国有色冶金,2007,(4):48-52.

[3]骆祎. 喷枪挂渣式澳斯麦特炉铜熔炼生产方法[P]. 中国专利:201210267520,2012- 10- 24.

PracticeofprolongingservicelifeofAusmeltsmeltingfurnace

WAN Jun, LUO Yi, ZHAO Xiang-lin

The factors influencing the service life of refractory brick of Ausmelt smelting furnace were analyzed, the measures such as strengthening the water cooling of furnace shell and adhering-slag protection, adjusting the process index, controlling the steady bath temperature and reasonable lance level, reducing the effects of pulverized coal system and spray gun system on production to decrease the sharp fluctuation of temperature, reducing the adverse effects of coking on furnace lining, etc. were adopted, the goal of prolonging service life of furnace was realized. According to the thickness of residual brick of furnace line, the furnace line consumption rule was analyzed and the masonry method of furnace line was improved.

Ausmelt furnace; furnace service life; furnace line; refractory brick

万军(1973—),男,湖北黄石人,本科学历,高级工程师,冶炼厂副厂长。

TF811; TF806

B