硫酸锌微波清洁干燥研究

姚 芾

(湖南锡矿山闪星锑业有限责任公司, 湖南 冷水江 417500)

试验研究

硫酸锌微波清洁干燥研究

姚 芾

(湖南锡矿山闪星锑业有限责任公司, 湖南 冷水江 417500)

对硫酸锌微波干燥进行研究,结果表明:一水硫酸锌采用微波干燥,克服了传统煤- 气流干燥存在的“冷中心”现象,并且节能、清洁、环保。

硫酸锌; 微波干燥; 煤- 气流; 节能; 环保

0 前言

目前,国内一水硫酸锌产品的干燥绝大部分以燃煤作为热源,用燃煤作热源有如下不足:

(1)燃煤作热源的气流干燥方式,烘干一水硫酸锌的能耗指标为:电耗70~75 kWh/t干品,煤耗60~70 kg/t干品,能耗高。

(2)一般进入干燥设备的热空气温度为250~450 ℃,离开烘干设备时热空气的温度为80~150 ℃,大量的热能没有充分利用,热能利用率低。

(3)燃煤过程中产生大量的烟气、灰尘,严重污染环境,需要增加废气处理系统,增加了生产成本。

(4)干燥过程要使用大功率的鼓风机或抽风机,既产生噪音,又增加电耗和生产成本。用电阻丝加热烘干, 能耗也很大,其电耗为310~350 kWh/t干品。

湖南锡矿山闪星锑业有限责任公司的硫酸锌生产线建于2000年9月,原一水硫酸锌采用电阻丝静置干燥,这种干燥方法操作强度大,电耗高达310 kWh/t干品,产品质量难以保证,运行了两年就被煤燃烧气流干燥取代。然而,煤燃烧气流干燥存在燃煤污染环境的问题;且操作现场扬尘较严重,操作不便;同时,占地面积大,热源利用率不高。

本文对硫酸锌产品微波干燥进行试验探索,结果表明,硫酸锌微波干燥效果好,电耗低,操作方便,占地面积少,干燥过程清洁无污染。

1 试验部分

1.1 试验原料与仪器

试验原料为一水硫酸锌的湿产品,含水3%~10%。

主要仪器及设备:

(1)小型微波炉一台,主要参数为:输入功率1 300 W,微波输出功率800 W,频率2 450 MHz。

(2)中型微波炉一台,主要参数为:输入功率3 000 W,微波输出功率2 000 W,频率2 450 MHz。

(3)工业微波炉一台(见图1),型号为:LY- 45KW- SD型微波烘干杀菌机,主要参数为:总功率60 kW,总微波加热功率45 kW,频率2 450 MHz。

图1 试验所用工业微波干燥机

1.2 干燥原理

湿一水硫酸锌中的水具有良好的介电常数,是一种良好的极性物质,对微波有很好的吸收性能。当微波穿过物料时,其在物料内以2 450 MHz的频率快速震荡,极性的水分子很快因磨擦生热而快速挥发。

用微波加热干燥物料时,物料内部也同时被加热,整个物体受热均匀,升温速度快。微波以每秒24.5亿次的频率深入物料内部进行加热,加速分子运转,克服了传统加热方式中的“冷中心”现象。干燥过程不扬尘,可实现清洁操作。

1.3 干燥过程

将湿硫酸锌放入微波干燥炉内,保持一定的湿料厚度,控制干燥时间,启动加热电源进行干燥,当物料干燥到一定时间时取样分析,主成分Zn含量大于35.5%时,干燥完成。整个干燥过程没有任何扬尘现象。

2 试验结果与分析

2.1 微波干燥时间及分析

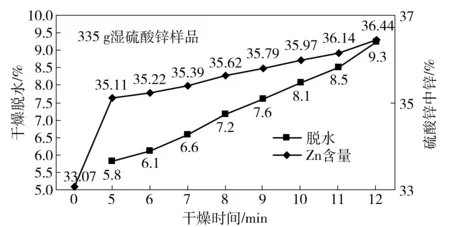

图2 1.3 kW微波干燥试验结果图

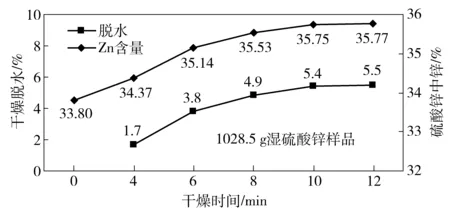

图3 3 kW微波干燥试验结果图

一水硫酸产品要求产品中的锌含量大于或等于35.50%即合格。图2、图3表明,微波干燥硫酸锌速度快,干燥彻底。湿硫酸锌干燥时间仅8 min,一水硫酸锌中的锌含量就达到35.50%。微波干燥过程,不存在进一步结块或扬尘现象。

2.2 微波干燥电耗及分析

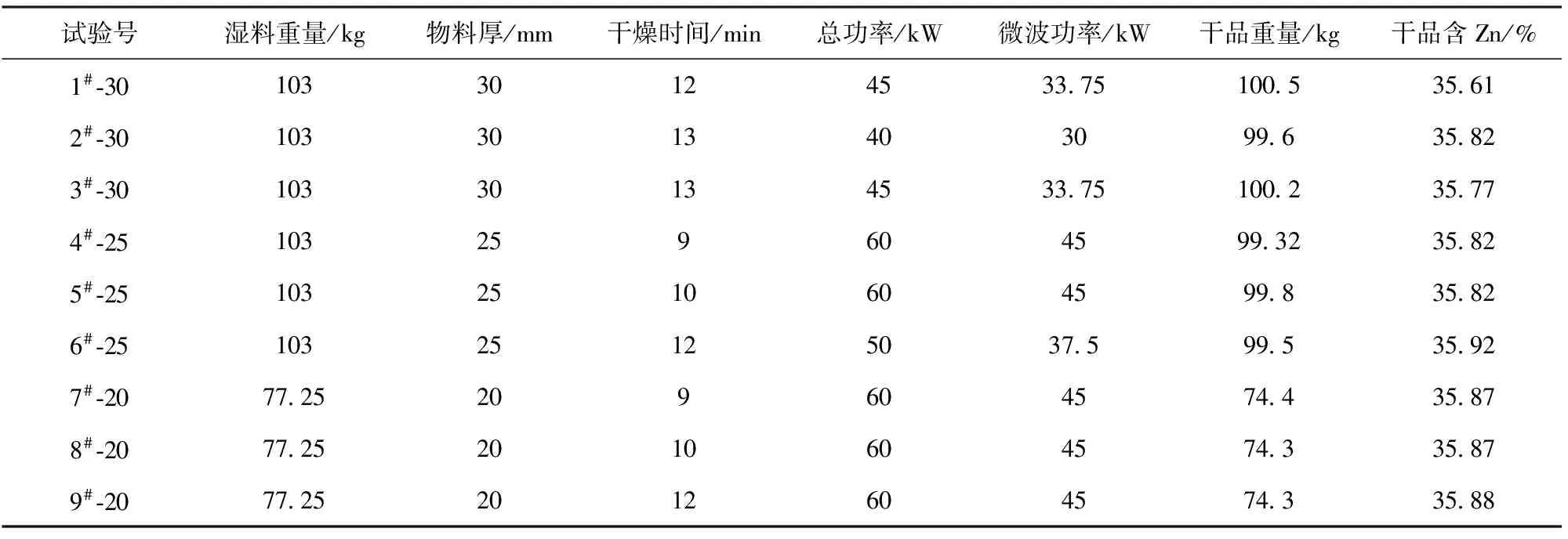

采用LY- 45KW- SD型微波烘干杀菌机进行烘干,整台设备的装机容量为60 kW,其中微波功率为45 kW,频率为2 450 MHz,风机及传动部分容量为15 kW。干燥投入的湿硫酸锌分别为103 kg、77.25 kg,湿物料的铺设厚度分别为30 mm、25 mm、20 mm,试验结果见表1。

表1 干燥试验结果

由表1中可见,微波干燥时间9~13 min,硫酸锌产品中的锌含量就可达到35.5%以上。

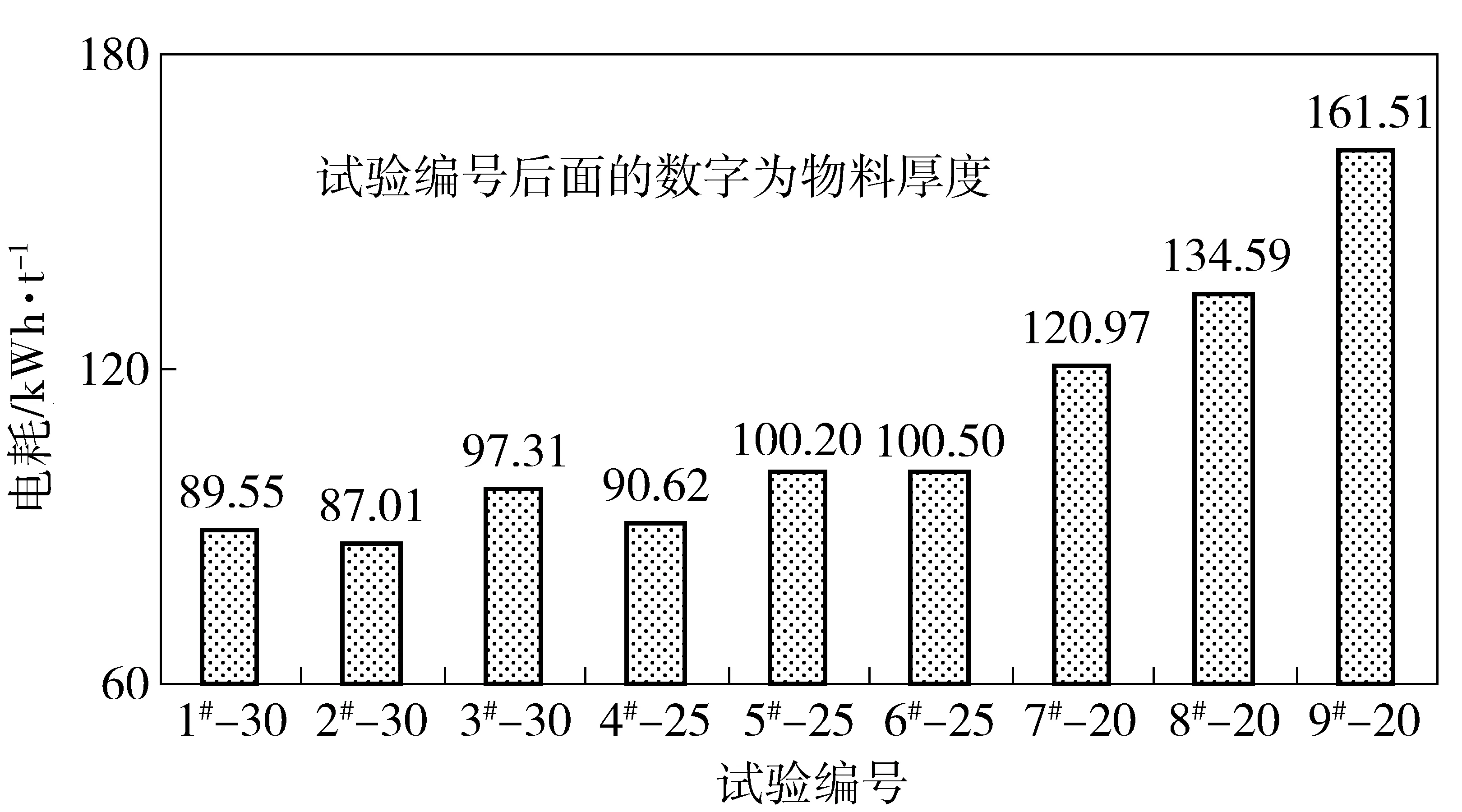

图4为干品硫酸锌的电耗值。可以看出,物料厚30 mm,干燥电耗最低,平均为 91.29 kWh/t;物料厚25 mm时,电耗为97.11 kWh/t;物料厚20 mm时,电耗达到139.02 kWh/t。由此可见,对硫酸锌而言,适宜的物料厚度是25~30 mm。厚度小时,微波功率没有全部利用,部分被浪费,故电耗大。

图4 电耗统计图

2.3 微波干燥能力及分析

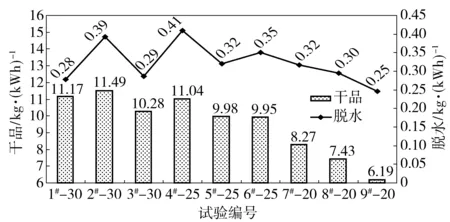

图5为微波干燥消耗1 kWh电得到的干燥品及脱水量的统计图。

由图5可见,微波干燥消耗1 kWh电,物料30 mm厚时,平均脱水0.32 kg可以得到10.98 kg干品;物料25 mm厚时,脱水0.36 kg,得到干品10.32 kg;物料20 mm厚时,脱水0.29 kg,得到干品7.30 kg。

总而言之,Wachendorff的通用型以太网编码器Universal IE的突出卖点在以下几方面,第一,一种硬件支持写入多种以太网协议——备件替换灵活、节省采购成本、优化库存;第二,无电池无齿轮磁性技术——抗振动和冲击,适用于恶劣环境;第三,最小的结构设计——满足小型化设备设计需要;第四,支持网页浏览器在线升级——升级方便,在将来也不会过时。

图5 干品及脱水统计图

因此,烘干干燥过程中,物料厚度为25~30 mm较合适。

3 干燥工艺比较

3.1 煤- 气流干燥方式概况

采用燃煤作热源的气流干燥,1 t一水硫酸锌产品干品耗电70~75 kWh,耗煤60~70 kg;进入干燥设备的热空气温度为250~450 ℃,离开烘干设备时热空气的温度为80~150 ℃;燃煤过程中产生大量的烟气、灰尘,环境污染严重,必须另外增加废气处理系统;干燥过程中要使用大功率的鼓风机或抽风机,既产生噪音,又增加电耗和生产成本。

3.2 微波干燥与煤- 气流干燥比较

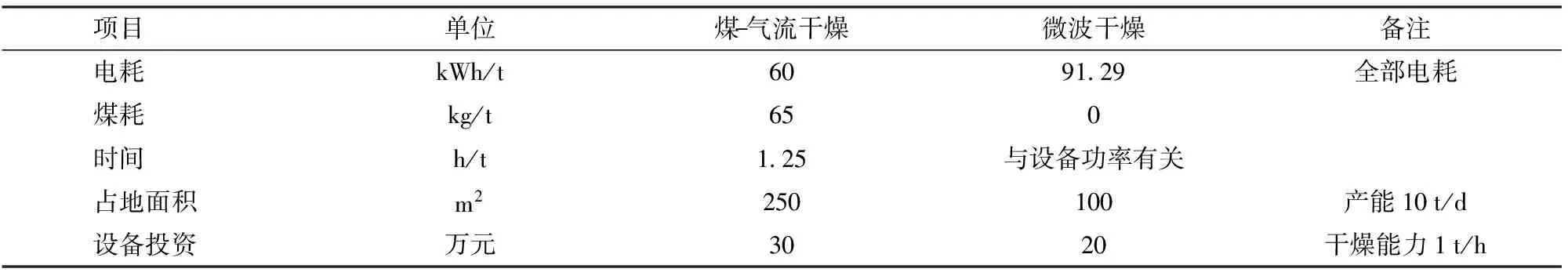

煤- 气流干燥和微波干燥两种干燥方式比较见表2。

表2 两种干燥方式比较

以电价0.65元/ kWh,煤价0.8元/kg计,气流干燥1 t硫酸锌干品的能耗成本:

60×0.65+65×0.8=91元

微波干燥1 t硫酸锌(干品)的能耗成本:

91.29×0.65=59.34元

可见,采用微波干燥得到1 t合格的一水硫酸锌比采用气流干燥能耗成本低31.66元。

微波干燥效果明显好于气流干燥。如果采用150 kW的微波干燥设备,每小时可以得到干燥的硫酸锌1.5 t,按每天干燥8 h,可得到12 t一水硫酸锌干品。

另外,微波干燥过程中没有燃煤的灰尘和烟气污染环境;过程没有大功率鼓风机和抽风机产生的噪音;干燥效率大;由于没有煤坪和渣坪,因而节省了场地。

由于水分子对微波非常敏感,无论是化合物的物理水还是结晶水,因而微波干燥克服了传统干燥过程中的“冷中心”现象,干燥效果理想。

4 结论

(1)硫酸锌微波干燥是利用混合盐中水分子强烈吸收微波的特点,对整个物料里外进行干燥,与气流干燥方式相比,干燥时间短,能耗低,同时干燥过程中不扬尘,是一种清洁的干燥方法。

(2)采用LY- 45KW- SD型微波烘干杀菌机进行干燥的条件为:干燥厚度25~30 mm,干燥时间9~13 min,干燥电耗91.29 kWh/t干品,干燥后一水硫酸锌中的锌含量大于35.5%,达到要求。

[1]李钒,张梅,王习东.微波在冶金过程中应用的现状与前景[J].过程工程学报,2007,(1):186-193.

[2]张文朴.微波在稀贵金属冶金中的应用研究进展[J].稀有金属与硬质合金,2008,(2):49-53.

[3]彭金辉.微波能技术新应用[M].昆明:云南科技出版社,1997.

Studyonmicrowavecleaninganddryingofzincsulfate

YAO Fei

The microwave cleaning and drying of zinc sulfate were studied. The results showed that the microwave drying process of zinc sulfate eliminated the phenomenon of cold center when it was treated by the traditional coal-air flow drying process, and it realized energy saving, cleaning and environmental protection.

zinc sulfate; microwave drying; coal-air flow drying; energy saving; environmental protecction

姚芾(1969—),女, 湖南娄底人, 工程师, 长期从事锑、锌等冶炼生产及管理工作。

TF813; TF802.64

B