三相异步风力发电机通风散热分析

曹 飞, 郑国丽, 周黎民, 黄鹏程

(南车株洲电机有限公司,湖南 株洲 412001)

0 引 言

随着电机向高效率小型化发展,电机的发热问题成为单机容量增长的主要障碍,是电机设计需要解决的关键技术问题之一。一种良好的电机通风冷却系统应能产生足够的冷却风量、均匀的冷却效果和最小的通风损耗,而且要求结构简易、安全可靠、维护工作量小、检修方便等[1- 4]。电机实际运行时,绕组温升高可能由多种因素引起,包括冷却设计不合理使电机的热量不能散出;制造工艺不合格,导致电机热阻增加;运行条件恶劣,电机散热效果差等因素。即使同种型号的电机批量生产,每个个体的冷却性能也有所差异,导致不同电机的温升试验结果有些偏高有些偏低。因此,除了风路结构要求设计合理以外,需要分析可能导致电机温升高的因素,在电机制造和运行时避免这些不利因素的产生。本文以三相异步风力发电机为例,对电机整机的三维温度场进行了数值模拟,对电机内部流场和温度场进行分析,并将计算结果与试验值进行比对。介绍了电机风路结构设计时,机座散热筋的高度、间距确定的原则与方法以及离心风扇的设计要点。针对电机通风系统和冷却方式的特点,分析了可能导致电机温升高的影响因素。本文所采用的仿真计算方法可作为一种有效的电机温升计算方法,可根据计算得到的电机各部件温升以及温度分布进行验证和结构改进。本文涉及的散热筋和外风扇的设计方法以及引起电机温升高的影响因素的分析对电机风路结构设计具有一定的理论参考价值。

1 电机通风系统

三相异步风力发电机的冷却方式为IC411,通风系统如图1所示。电机的外风路由电机风罩、外风扇和散热筋组成。空气从风罩处吸入,经过风扇旋转增压形成气流,从风罩出口流出,沿着散热筋流动,逐步减速扩散,冷却机座表面。电机内部空气在内风扇的作用下加速循环,使热空气更好的与机座和端盖交换热量。电机的热量一部分通过定子铁心传递给机座,一部分经电机内部空气对流传给机座,最终通过机座表面散出。

图1 电机通风系统示意图

电机通风系统具有如下特点: (1) 电机中局部阻力占总阻力的绝大部分,沿程阻力相对甚小。且电机中雷诺数的数值很大,整个系统处于高紊流状态,沿程阻力系数接近常数,在一定范围内与雷诺数无关。(2) 电机产生的压头(包括风扇在内)与圆周速度的平方成正比。(3) 认为是不可压缩流动,不计空气密度的微小变化。(4) 忽略浮力的影响。(5) 由于是封闭循环系统,与外力无关,边界条件自动建立。

2 计算域处理与求解条件

2.1 计算域处理

根据电机的结构特点,若进行电机的三维温度场数值分析,需对电机整机进行三维建模,电机大致分成如下区域: 定子、转子、内风扇、机座、端盖和外风扇。定子端部线圈为空间曲线建模,端部绝缘厚度薄不易建模,数值计算时需考虑端部绝缘导热的影响,将定子端部线圈壁面设置成耦合壁面,给定绝缘厚度,设置成绝缘材料。散热筋对电机的冷却影响较大,端盖和机座的散热筋不能忽略和简化。

电机机座上散热筋的对流换热系数难以给定,故建立计算域时,需要在电机外部建立一个流体域。为使计算更接近实际,外部流体域要足够大,外包流体域的范围按如下方式选取: 假设电机轴向总长为λ,入口面距离电机外风扇入口处为λ,设置为压力入口;出口面距离电机轴伸端面为2λ,设置为压力出口;流体域侧面和顶面距离电机机座为λ,设置为压力边界,压力为标准大气压;底面与电机底座平齐。计算域以Z轴作为旋转轴,如图2所示。

图2 计算域选取

2.2 求解条件

在多重参考坐标系下,建立流动与传热稳态控制方程,包括质量守恒方程、动量守恒方程、能量守恒方程。湍流模型选择标准k-ε两方程模型[5]。求解条件包括: (1) 设置电机各部件的材料属性,包括密度、比热容和导热系数。(2) 环境温度为40℃,入出口压力均为标准大气压。电机转速为1518r/min。(3) 假设电机各发热部件热源均布,根据损耗计算热源强度。

3 结果分析与试验验证

通过数值计算得出: (1) 内风路循环风量0.49m3/s,外风路风扇入口风量1.60m3/s,电机机械损耗为4.18kW。(2) 定子绕组平均温升91K,最高温升100K,电机绝缘等级为H级绝缘,温升限值按照电阻法<125K,埋置检温计法<135K。电机绕组温升低于温度允许限值,符合设计要求。(3) 机座散热筋表面考虑0.5mm厚绝缘漆导热相比忽略绝缘漆导热的情况,定子绕组平均温升升高6K。可见机座表面散热情况对整个电机的温升有重要的影响。

机座表面温度分布如图3所示。

图3 机座温度分布图

为了验证仿真分析方法的准确性,将仿真计算结果与试验结果进行对比分析。轴承温升和定子绕组温升的计算值与实测值的对比数据如表1所示。通过计算值与实测值的对比,计算误差均<15%,在工程允许范围内,证明计算方法可行。可见采用数值方法计算电机温升不仅可以为产品设计提供理论依据,同时也可应用于产品设计的后期验证。

表1 计算值与试验值对比

4 机座散热筋与外风扇的设计依据

4.1 机座散热筋的高度、间距确定的原则与方法

机座散热筋的高度和数量直接影响电机的散热。散热筋片数多,散热面积大,但通风道变窄。散热筋片数少通风道变宽、可散热面积又会变少。因而散热筋的设计要综合考虑铸造工艺和散热效果等因素。散热筋的基准片高度约为机座内径的0.065~0.090倍,最高片与基准片之比为1.3~1.7。片间距为基准片高度的0.65~0.80倍,边缘片的间距适当增加1.0~5.0mm[6]。

4.2 外风扇的设计依据

外风扇的形状和尺寸对电机的通风有较大影响。采用适当的叶片形状、叶片尺寸和叶片的片数可增加风量,但要注意外风罩与风扇的径向间隙如果太小或外风罩的进风口直径过大会引起漏风及旋涡,增大风压损耗影响电机通风。

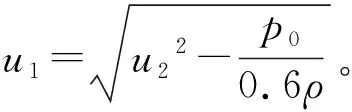

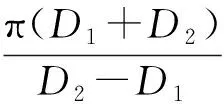

离心式风扇的计算主要是确定其内外径D1和D2、叶片的宽度b和倾角β[7]。离心风扇的设计可按照径向风扇设计,在尺寸初步确定以后,通过进一步调整风扇内外径以及风扇倾角改变风扇的流量和机械损耗。对于径向风扇的设计有如下几个计算要点:

(1) 确定电机所需风量qv。根据能量守恒关系,计算电机所需冷却介质总的体积流量。

式中: ∑Ph——由冷却介质带走的损耗;

Ca——冷却介质的比热容;

Δτa——冷却介质通过电机后的温升。

(2) 确定线速度u2,表达式为

式中:n——风扇转速;

D2——风扇叶轮外径。

5 引起电机绕组温升高的影响因素

电机的温升与电机的通风结构及有效材料的电磁负载密切相关。电机的损耗几乎全部转化为热量传递给周围的冷却介质,当电机发出的热量与散出的热量平衡时,温升达到稳定。冷却方式为IC411的电机绕组温升不合格,分析其原因主要有如下方面:

(1) 设计不合理。① 磁路计算不合理: 电机效率低、总损耗大,空载电流增加,功率因数下降会引起电机温升升高。② 通风结构设计不合理: 机座表面散热面积小以及外风扇的冷却风量不够会导致电机散热量小,绕组温升提高。

(2) 制造工艺引起的热阻增加。① 定子铁心与机座的配合。铁心与绕组的热量绝大部分是通过铁心与机座的接触面,由机座表面散掉,铁心外圆与机座一般采用较小盈量的过盈配合。由于机械加工和电机冲片,铁心压装的精度较低使铁心外圆与机座的配合间隙过大或表面粗糙度较大会影响散热使电机温升升高。② 电机绕组绝缘处理质量差。绕组铜线间、绝缘材料间以及它们与铁心之间的空隙、毛细孔、没有被导热性能较好的漆充分填充会使电机绕组的导热能力下降,因为空气的导热系数远小于绝缘漆的导热系数。③ 风 扇损坏或紧固不牢、风扇叶片安装方向装反会导致冷却风量不足,从而使电机温升升高。

(3) 工作环境恶劣。① 电机内外积垢太多将严重影响电机散热。② 通风道堵塞,使通风不畅。③ 环境温度过高,超过40℃,因为绕组铜损随气温上升而增加,所以气温变化对封闭电机影响也较大。

6 结 语

如通过对三相异步风力发电机通风散热分析得出如下几点结论:

(1) 冷却方式为IC411,靠机座表面散热的电机,由于散热筋表面的对流换热系数很难给定,因此进行数值计算时,计算域应包括电机周围的流体域,并且流体域范围足够大。

(2) 根据数值仿真计算可得出电机内外风路的循环风量、电机的机械损耗、电机定子绕组温升,将计算结果与试验值进行对比,误差在工程允许范围内,符合设计要求。

(3) 机座散热筋的设计要综合考虑铸造工艺和散热效果等因素,设计时应按照一定的设计原则,使散热筋的高度和数量取最佳值。外风扇设计的目标是产生足够的冷却风量和最小的机械损耗。

(4) 分析电机温升高可能引起的因素主要是设计不合理、制造工艺引起的热阻增加及工作环境恶劣。

【参 考 文 献】

[1] 丁舜年.大型电机的发热与冷却[M].北京: 科学出版社,1992.

[2] 魏永田,孟大伟,温嘉斌.电机内热交换[M].北京: 机械工业出版社,1998.

[3] 鲍里先科А И,单科В Г,亚科夫列夫А И.电机中的空气动力学与热传递[M].魏书慈,邱建甫,译.北京: 机械工业出版社,1985.

[4] 王福军.计算流体动力学分析——CFD软件原理与应用[M].北京: 清华大学出版社,2004.

[5] 陶文铨.数值传热学[M].西安: 西安交通大学出版社,2001.

[6] 傅丰礼,唐孝镐.异步电动机设计手册[M].北京: 机械工业出版社,2002.

[7] 陈世坤.电机设计[M].北京: 机械工业出版社,2008.