棉短绒H2O2一步法蒸漂制浆的不足及对策

薛润林

(南京义友自控仪表有限公司,江苏南京,210042)

近几年来,国内关于棉短绒采用H2O2蒸漂制浆的研究很多,其共同点是均采用H2O2加稳定剂配制成常温NaOH碱液,然后与棉短绒混合后一次性投入蒸球内进行蒸漂制浆,这种方法称为H2O2一步法蒸漂制浆[1]。目前,国内证券纸棉浆生产主要采用H2O2一步法蒸漂制浆[2],即棉短绒脱脂、去除木素、去疵点和H2O2氧化漂白同时进行。但是这种方法存在诸多问题,如疵点较多。在实际生产过程中,证券纸用棉浆板上大的疵点一般靠人工在灯光下挖除,废工废时。本文主要分析了棉短绒H2O2一步法蒸漂制浆的不足,并提出相应的改进措施。

1 H2O2一步法蒸漂制浆的不足

笔者认为H2O2一步法蒸漂制浆存在以下主要不足。

(1)H2O2与碱液的混合温度为常温,碱液入球温度低,不利于碱液的渗透,更不利于棉籽碎片、棉桃碎片等杂物的渗透,不利于脱脂、去除木素和去疵点。但若碱液入球温度高,H2O2又会发生分解,因此H2O2一步法蒸漂制浆碱液入球温度只能在常温下进行。

(2)在H2O2一步法蒸漂制浆过程中,一般要求保温温度<110℃。若保温温度低,则不利于去除木素和疵点;若保温温度≥110℃,则H2O2分解过快,有效蒸漂时间缩短,也不利于脱除木素、去疵点。

(3)H2O2蒸漂温度以70~100℃为宜,此时H2O2利用率高、效果好;脱脂温度>120℃时,脱脂、去木素效果好。蒸煮脱脂要求温度高,而H2O2蒸漂制浆要求温度低,这就出现了矛盾,难以在同一系统中解决。

影响H2O2一步法蒸漂制浆质量的主要因素是棉短绒脱脂。棉短绒纤维表面上有一层很薄的蜡质膜,其主要成分是长链饱和醇及饱和脂肪酸,此外还有一些饱和的、不饱和的高级脂肪醇和酸的脂类等,这些物质很难润湿。一般采用热碱蒸煮,在温度高于120℃条件下,通过皂化反应和乳化作用去除这些油脂蜡质,提高棉纤维的化学反应性能。棉纤维若不进行脱脂,H2O2就不能对棉纤维进行氧化漂白。本文通过实验,验证了棉纤维必须先脱脂,脱脂后再进行H2O2氧化漂白,以氧化去除杂质;并提出改进措施,供企业参考。

2 H2O2蒸漂实验

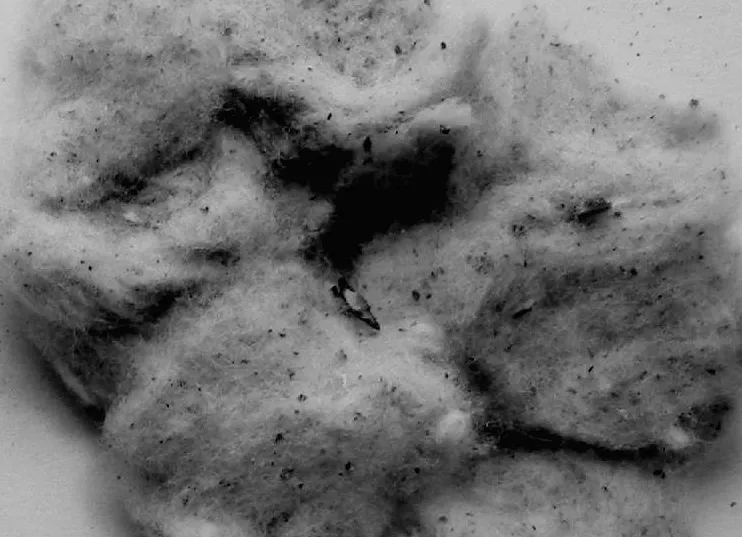

Ⅲ-2(3类2级)棉短绒的照片如图1所示。由图1可以看出,棉短绒上有许多疵点,其中小疵点是棉籽壳小碎片,棕色大斑块是棉籽、棉桃的碎片,要获得理想的棉短绒,需将这些疵点去除[3-4]。

图1 Ⅲ-2棉短绒

2.1 棉短绒预水解H2O2蒸漂实验

取40 g棉短绒,用液比1∶4的水进行浸泡,浸泡好的棉短绒放在高压蒸煮锅进行预水解,在20 min内升温至105℃,然后保温30 min。

在预水解后的棉短绒中加入用量3%的H2O2,在高压蒸煮锅内蒸漂60 min,然后在105℃ (高压锅最高温度)温度下保温。蒸漂后的棉短绒进行烘干,蒸漂后的棉短绒照片见图2。

图2 蒸漂后的棉短绒

由图2可以看出,H2O2对预水解后的棉短绒不起漂白作用,白度基本无变化,棉籽壳依旧存在,说明H2O2不能直接对棉短绒进行脱脂和漂白。

2.2 H2O2在碱液中的稳定性实验

取100 mL质量浓度30 g/L的NaOH溶液于三角烧瓶中,加入2 mL质量分数30%的H2O2,将三角烧瓶放在酒精灯上加热沸腾,此时H2O2受热分解。继续加热30 min后,待三角烧瓶冷却到室温后,用冷水补充瓶中蒸发的水分至100 mL,进行滴定分析碱浓。实验发现,此时碱浓仍为30 g/L。这表明,H2O2与NaOH不起化学反应。

由2.1和2.2两个实验表明,H2O2不能直接对棉纤维进行漂白,必须先进行脱脂后才能发生氧化漂白反应;H2O2与NaOH不发生反应,说明H2O2在碱液中的稳定性较好。

要克服H2O2一步法蒸漂制浆存在的不足,可以先对棉短绒进行脱脂,然后再进行H2O2蒸漂制浆,这种制浆方法称为H2O2二步法蒸漂制浆。H2O2二步法蒸漂制浆可以弥补一步法蒸漂制浆存在的不足,提高蒸漂纸浆品质。

3 H2O2二步法蒸漂制浆技术

H2O2二步法蒸漂制浆技术是一种棉短绒制浆方法发明专利,专利号为201010511566.2。

H2O2二步法蒸漂制浆工艺中的蒸煮脱脂可按各厂原有的蒸煮工艺进行,也可按专利201220611105.7先打浆后蒸漂的工艺进行制浆。蒸煮碱液中要加入0.1%的YY-02渗透剂和0.03%~0.05%的蒽氢醌;碱液入球温度≥90℃,以强化渗透作用;保温温度大于120℃,保温30~60 min后进行大放气;当球内温度下降到≤105℃时,向球内分段加入常温H2O2和MgSO4混和液,注入H2O2后球内温度降到70~90℃ (H2O2反应适宜温度),H2O2在此温度下进行蒸漂,经过60~90 min后进行10 min放气,即可开球盖倒料,H2O2二步法蒸漂制浆结束。

2011年12月份,河北廊坊双泽精制棉有限公司的25 m3蒸球做了几批H2O2二步法蒸漂制浆试验。该厂的脱脂按照原蒸煮工艺执行,蒸煮脱脂后再加入5%的 H2O2进行二步法蒸漂,蒸球内氧压0.2 MPa(一步法蒸煮氧压为0.4~0.6 MPa)。蒸煮后半浆聚合度 (DP)分别为2058、2339、2705,白度65% ~68%,半浆无疵点,黑液呈茶色。H2O2二步法蒸漂制浆保留了原工艺高温条件下的皂化脱脂反应,乳化去除杂质、脱除木素、去疵点。但H2O2分解温度从120℃降到70~90℃,这样既提高了H2O2的利用率,黑液中的COD含量又得到进一步的降低。此外,H2O2二步法蒸漂获得的纸浆白度比一步法蒸漂提高3~5个百分点。二步法蒸漂可利用蒸球内的余热进行蒸漂,降低了蒸汽用量。

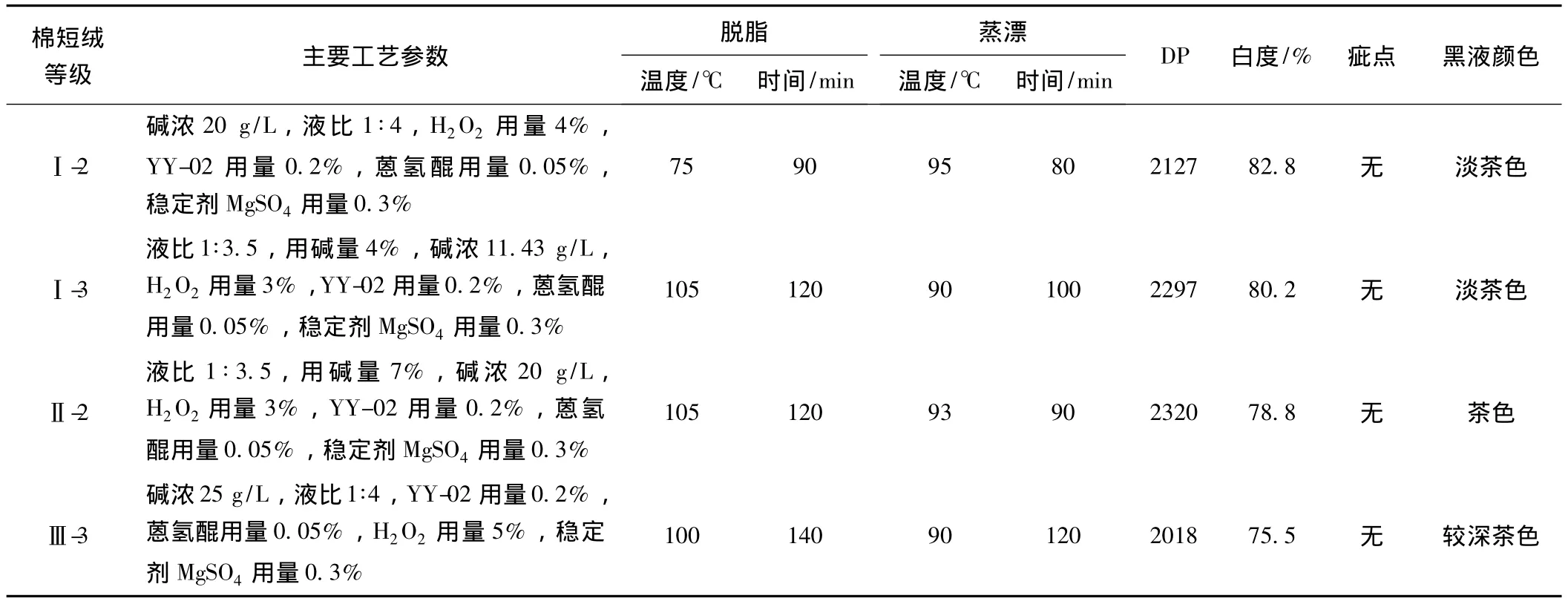

表1 H2O2二步法蒸漂后棉短绒DP、白度

H2O2二步法蒸漂制浆过程中添加YY-02高温渗透剂和蒽氢醌,其中YY-02具有极佳的抗浓碱、耐高温、耐氧化、耐还原剂、耐硬水性,对H2O2具有较好的稳定作用,并且在碱液条件下具有卓越的乳化、脱脂、净洗、分散能力;而蒽氢醌能溶解在碱液中[5],随碱液渗透到纤维和棉籽碎片内部,蒸煮中浆料在蒽氢醌的反复还原和氧化作用下,加速了木素的去除,在蒽氢醌的作用下,浆料呈暗红色,但一接触到空气便会还原成本色。棉短绒经H2O2二步法蒸漂后的聚合度 (DP)和白度见表1。

由表1可知,Ⅰ-2(1类2级)、Ⅰ-3(1类3级)棉短绒经二步法蒸漂后的质量更好,化学品用量较少,白度较高;Ⅲ-3(3类3级)棉短绒质量差,化学品用量较多,白度较低。

YY-02和蒽氢醌是目前市场上先进的绿色环保、水溶型助剂之一。使用YY-02和蒽氢醌助剂,可使制浆得率提高2~3个百分点,蒸煮半浆白度提高3~5个百分点,黑液色度降低,半料洗涤容易,更节水。

将棉短绒H2O2一步法蒸漂和二步法蒸漂制浆方法相结合,可获得混合蒸漂制浆工艺。

4 棉短绒H2O2混合法蒸漂制浆

用3%的H2O2先对棉短绒进行一步法蒸漂,再用2%的H2O2对其进行二步法蒸漂,可以弥补一步法蒸漂的一些不足,增加去疵点的效果。

下面以25 m3蒸球为例,介绍棉短绒H2O2混合法蒸漂制浆的生产过程。

在该工艺中,棉短绒的投料绝干量为 (2800±100)kg,液比1∶3.6,用碱量9%,碱浓25 g/L,碱液入球量10.08 m3,YY-7012渗透剂用量0.3%,蒽氢醌用量0.05%,H2O2用量3%,碱液入球温度为常温。投料后,蒸球空转20 min,然后加入蒸汽升温40 min,当温度升到105℃时保温90 min,进行放气10 min;当蒸球内温度≤102℃时,向蒸球内加入常温的、用量2%的H2O2和MgSO4的混合液5 m3,在70~100℃温度条件下进行蒸漂90 min,然后放气10 min后,开球盖倒料,蒸煮结束。

对于混合法蒸漂制浆,在完成一步法蒸漂时,棉短绒脱脂反应已进行了130 min,大部分油脂蜡质、木素已经被去除。在此基础上再进行H2O2二步法蒸漂,H2O2利用率提高,蒸漂效果好,疵点显著降低。

综上可知,从节能环保、提高白度、去除疵点等方面分析可知,二步法蒸漂制浆优于混合法蒸漂制浆,混合法蒸漂制浆优于一步法蒸漂制浆。

5 改进一步法蒸漂升温曲线

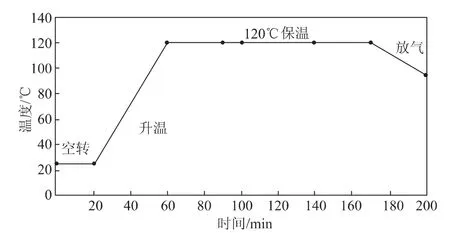

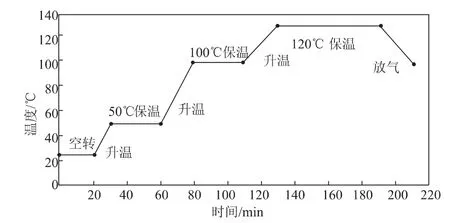

现行一步法蒸漂升温曲线如图3所示。现行一步法蒸漂工艺中,蒸球内氧压为0.4~0.6 MPa,降低了H2O2的利用率,导致棉浆中疵点较多。

有必要对现行一步法蒸漂升温曲线进行改进,改进后的蒸漂升温曲线如图4所示。碱液中加入YY-02、蒽氢醌助剂,能够强化脱木素作用。由图4可知,蒸球空转后,升温到50℃时保温30 min,再升到100℃保温30min后升温至120℃,因此总的升温时间由原来的40 min延长到110 min。升温时间长,H2O2分解相对较慢,即增加了脱脂的作用时间,为棉短绒先脱脂后蒸漂创造条件。当升温到100℃时,保温30 min,此阶段H2O2可分解70% ~80%,蒸球内氧压降至0.2~0.4 MPa,纸浆白度好。在100℃保温后,再升温到120℃保温60 min,能够强化在120℃时的脱木素作用。改进后一步法蒸漂工艺,虽然不如二步法蒸漂,但是,白度可提高1~2个百分点,疵点比一步法减少30%左右。

图3 现行一步法蒸漂升温曲线

图4 改进后的蒸漂升温曲线

6 结论

针对H2O2一步法蒸漂存在的不足,提出了采用H2O2二步法蒸漂工艺、混合蒸漂工艺和改进一步法升温曲线等三种改进措施。

6.1 二步法蒸漂是在棉短绒充分脱脂后,再在70~100℃温度下进行H2O2蒸漂。H2O2二步法蒸漂工艺中H2O2利用率最高,蒸漂白度好、去除杂质效果最好,不仅适用于证券纸用棉浆,也适用聚合度低于2000的精制棉、化纤棉、脱脂棉等的生产。技改后蒸漂黑液色度呈茶色,黑液经絮凝沉淀中和后即可达标排放。

6.2 混合法蒸漂是在一步法蒸漂后,再用H2O2进行蒸漂。在相同H2O2用量的条件下,混合蒸漂法获得的纸浆质量优于一步法蒸漂。

6.3 对一步法蒸漂升温曲线进行改进,使升温时间从40 min延长到110 min,升温中进行50℃和100℃的台式保温,有利于碱液的均匀渗透和油脂蜡质的去除,防止H2O2过快分解,提高棉浆的白度和减少疵点。

[1] XUE Run-lin.A new method to reduce the COD in cotton pulping[J].China Pulp & Paper Industry,2011,32(8):86.薛润林.一种降低 COD的新方法[J].中华纸业,2011,32(8):86.

[2] YAO Guangyu.Study of P alkali hydrogen peroxide pulping of cotton linter[J].Journal of Nanjing Forestry University,1998(3):101.姚光裕.棉短绒碱-H2O2制浆的研究[J].南京林业大学学报,1998(3):101.

[3] LI Sheng-li.Imparity Removal from Cotton Linter in Cotton Linter Dissolving Pulp Production[J].China Pulp & Paper,2011,30(9):73.李胜利.棉短绒制浆过程中杂质的去除[J].中国造纸,2011,30(9):73.

[4] LIU Hong-xia,XUE Run-lin.The New Measures to Remove the Defects in the Cotton Linter[J].China Pulp & Paper,2013,32(8):69.刘红霞,薛润林.棉浆粕去疵点的新措施[J].中国造纸,2013,32(8):69.

[5] Liang Shimei,Zhang Jingxian,Zhang Songshou.Q & A dissolved hydrogen anthraquinone pulping technology for preparation(Second Book)[M].Beijing:China Light Press,2004.梁实梅,张静娴,张松寿.制浆技术问答(第二册)[M].北京:中国轻工业出版社,2004. CPP