基于单片机的无位置传感器无刷直流电机控制*

胡发焕, 任志斌, 潘春荣

(江西理工大学,江西 赣州 341000)

0 引 言

无刷直流电机(Brushless DC Motor, BLD-CM)具有结构简单、调速性能好、效率高、噪声低等优点,克服了直流电机有电刷的缺陷,广泛应用于工业、电动车辆驱动、医疗机械等领域。BLDCM安装位置传感器,在一定程度上增加了电机的体积和成本,但降低了电机系统的可靠性。因此,使BLDCM在无位置传感器条件下能正常工作具有重要意义。要使BLDCM在无位置传感器条件下正常工作,获取电机的起动和转子位置信号是须解决的两个关键问题。

1 无位置传感器BLDCM的起动控制

BLDCM无位置传感器条件下常用的起动方式有: 预定位起动法、三段式起动法、升压式起动法、短时转子脉冲检测定位法等。

1.1 无位置传感起动方式的比较

(1) 预定位起动法[1]。其优点是起动程序简单,但给预定线圈通电时,易产生震动,一般适合空载起动;(2) 三段式起动法[2]。其优点是起动平缓,但受负载和外设电压等条件影响较大,稳定性不够好;(3) 升频升压式起动法[3]。其对电压和切换时间没有严格的要求,但需附加起动电路,加大了电机的体积和生产成本。(4) 短时转子脉冲检测定位法。其利用线圈电感的大小受电机磁路饱和影响的原理,在电机静止或低速状态下运行时,对定子绕组施加不同方向的短时脉冲电压矢量,通过检测不同电压矢量下直流母线的峰值电流,来确定转子的位置。

本文采取短时转子脉冲检测定位法进行起动和低速时的转子位置检测。

1.2 短时脉冲检测转子位置法

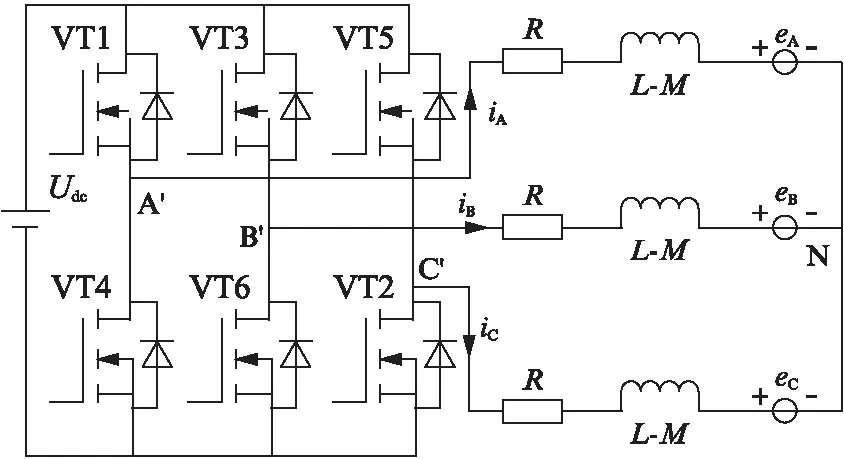

由BLDCM的原理可知,其按一定的顺序给定子线圈轮流通电,使定子内产生旋转的磁场,通过定子旋转磁场和转子永磁磁场的相互作用,使转子运转。三相全桥式BLDCM主电路原理图如图1所示。

图1 三相全桥式BLDCM主电路原理图

由图1可知,根据场效应管不同的开关组合,对于三组场效应管,构成6种不同短时脉冲电压矢量U1(1,0,0)、U2(1,1,0)、U3(0,1,0)、U4(0,1,1)、U5(0,0,1)、U6(1,0,1)(1表示该组的上桥臂导通,0则表示该组的下桥臂导通),6个矢量将转子所处的360°电角度分成6等份,转子静止和低速状态下位置判断原理图如图2所示。

图2 转子静止和低速状态下位置判断原理图

在图2中,P(x,y)(x=1、2、3、4、5、6,y=1、2、3、4、5、6,x≠y)将脉冲电压矢量Ux分成约30°的区间。

当电机处于静止或低速运行时,对电机转子进行位置检测。为了减小施加的脉冲电压矢量对电机定子和转子间气隙磁场的影响,脉冲电压的施加顺序应尽量相距大的间隔。本文按照U1、U4、U2、U5、U3、U6的顺序依次施加到三相绕组上。在每个脉冲电压矢量作用某一固定时间T,并对母线的电流进行检测。将检测的电流结果存入与电压矢量编号相同的数组i[n](n=1,2,3,4,5,6)中,比较电流值i[n]的大小,其最大值即为转子所在的位置。例如i[6]为最大值,则表示是转子处在U6所对应方向为中心的前后30°的区域内。再比较i[1]和i[5]的大小,若i[1]>i[5],则表示转子处于P(6,1)所对应的30°范围内,反之,则转子处P(6,5)的范围内;若两电流相等,则处于U6的正中间位置。判断出转子的位置后,按照换相表进行换相,使电机起动,当电机转速达到一定值,检测出反电动势后,即退出起动程序进入正常控制程序。

2 无位置传感器条件下转子信号的获取

2.1 转子位置信号的获取方法

BLDCM在无位置传感器的情况下,有多种方法获取转子的位置: (1) 二极管续流法[4]。该方法灵敏度较好,但检测电路和控制程序复杂、成本高。(2) 磁链法[5]。该方法检测误差较小,但受电机本身参数影响大,低速时易产生累积误差。(3) 电感法[6]。其对软件、硬件都要求较高,适用于具有凸极效应的无刷直流电机。(4) 智能法[7]。该方法检测精度较高,但其系统复杂、成本高。(5) 反电动势法。其优点是原理简单、实现方便。

在各种无位置传感器的检测方法中,反电动势法最易实现、计算量小、成本最低。但反电动势法的主要缺点有: (1) 反电动过零点后,要再延π/6的电角度才换相,电机的转速不同其所延时间也不同,难以得到精确时延时间。(2) 电机在低速转动时,反电动势小,难以得到有效的位置信号。(3) 电机有3路反电动势信号,采用定时中断查询的方式检测,易产生延时判断。

本文在采用反电动势检测法的基础上,通过对控制电路和程序的改进,在低成本条件下,既保留了原有的优点,又克服其缺点,能准确获得转子的位置信息,取得良好的控制效果。

2.2 相电压反电动势过零点检测法的工作原理

BLDCM由三相逆变桥驱动,电机采用Y形接法。为产生最大的平均转矩,根据转子位置的不同,在一个电角度周期中,有6个换相状态。在任意时刻,电机三相绕组中都只有两相导通,换相的时刻取决于转子位置,不导通相的反电动势过零点后,再延时30°的电角度即为该相的换相时刻。

本文忽略BLDCM齿槽效应和电枢反应,且认为电机绕组电感是不随时间变化的常量,三相绕组电压方程可以表示为

(1)

式中:uA、uB、uC——相绕组对电源地的电压;

iA、iB、iC——定子相电流;

eA、eB、eC——定子绕组的反电动势;

uN——电机中性点对电源地的电压;

R、L、M——相绕组的电阻、电感和互感。

电机绕组采用Y形接法,则存在关系

iA+iB+iC=0

(2)

uN=(uA+uB+uC)/3

(3)

电机绕组采用二二导通三相六状态的PWM控制方式。电机绕组的反电动势不能直接测量,需通过计算间接取得。假设某一时刻VT1和VT6导通,则A、B两相的电流大小相等方向相反,而C相电流为0,故有

uC=eC+uN,即:

eC=uC-uN=

uC-(uA+uB+uC)/3

(4)

同理,可得

eB=uB-(uA+uB+uC)/3

(5)

eA=uA-(uA+uB+uC)/3

(6)

2.3 相电压过零点信号的获取

在Y形接法中,反电动势波形随转子位置角呈2π/3电角度平顶宽梯形分布,反电动势及过零点波形图如图3所示。为得到各相反电动势的过零状况,把三相电压接入相电压过零点检测电路,如图3所示。

图3 相电压过零点检测电路

在图3的电路中,R1~R6阻值相等,通过分析其电路可得M点电压为(uA+uB+uC)/3,即uM=uN。M点和3个运算放大器的“-”相接,3个运算放大电路的“+”端通过电阻分别和电路的A、B、C相相连,运算放大器没有接负反馈电路,工作在比较放大状态,其放大倍数很大。

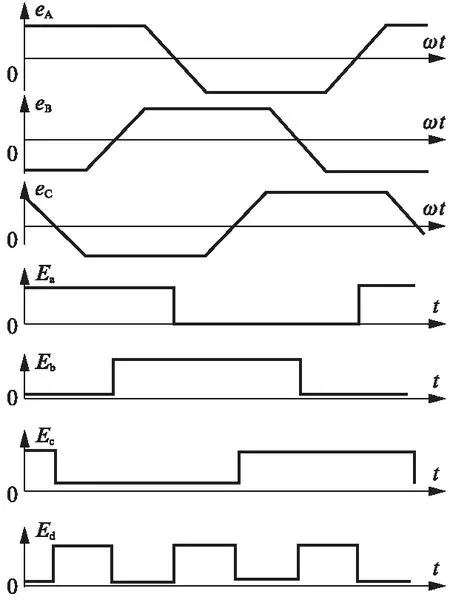

以运算放大器a为例,当eA>0,即uA>(uA+uB+uC)/3时,Ea输出高点平,反之则Ea输出低电平。于是分别得到A、B、C三相的反电动势与中点电压的比较信号Ea、Eb和Ec,其电压波形如图4所示。

图4 反电动势及过零点波形图

图4中,边缘电平即为反电势过零点时刻:Ea电平的上升沿为eA由负值变正值的过零点时刻;Ea的下降沿为eA由正值进入负值的过零点时刻,同样Eb、Ec的上升沿、下降沿分别为eB、eC的过零点时刻。采用运算放大比较器作为反电动势过零点检测的一个主要优点是比较器的放大倍数大,即使在BLDCM低速运行反电动势信号弱的情况下,Ea、Eb、Ec也能输出正确的波形,确保了控制系统在较低转速情况下也能正常工作。

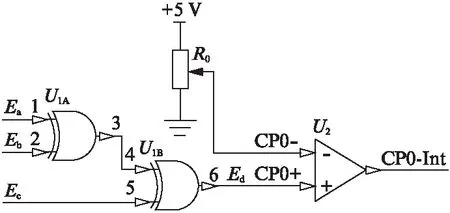

在采取反电势过零点检测的方法中,在某相反电动势过零点后,再延时30°的相位角为换相时刻,因此在电机高速运行时必须以很高的采样频率检测电机的反电势信号,这样即使采用主频较高的控制器,也很难实时得到精确的位置信号,而精确延时30°相位角也很困难。针对反电势控制方式的缺陷,本文利用硬件电路和C8051F310单片机的比较中断功能,很好地解决该问题。

先把Ea、Eb、Ec3个信号经比较中断电路进行2次异或运算,即得到Ea、Eb、Ec的合成信号Ed。Ed的波形如图4所示。由图4可见,Ed的电平变化刚好反映了Ea、Eb、Ec3个信号的电平变化,即Ed的上升沿和下降降沿对应BLDCM各相反电动势的过零时刻。

先把Ed信号接入C051F31比较电路的CP0+相接。比较中断电路图如图5所示。而CP0-接入2.5V的直流电压,接成比较中断,比较中断方式触发设置成上升沿和下降沿中断。这样每次有反电势过零点时,即产生比较中断,通过中断的方式准确获得反电势过零点时刻,而不需以高频率查询的方式获取反电势信号的变化。BLDCM每次反电势过零点的间隔为60°相位角,而过零点后延30°的相位角即为绕组的换相时刻。这样每次进入比较中断后,再延时上次中断间隔时间的一半,即为绕组的换相时刻,实现准确换相。

图5 比较中断电路图

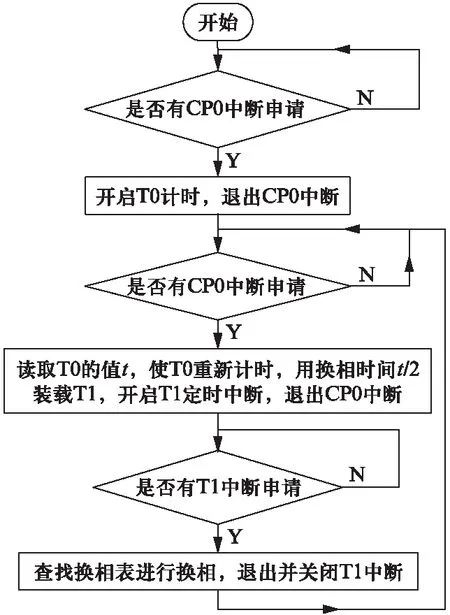

3 无位置传感器BLDCM的控制策略

BLDCM无位置传感器控制流程如图6所示。在电机完成起动后,得到反电动势的合成信号Ed。当Ed的第1个边沿触发到来时,进入CP0中断,此时开启定时器T0开始进行计时后,退出中断。当Ed的第2个边沿脉冲时,系统进入CP0中断,读取T0的值t,再使T0重新计时,并用换相时间间隔t/2装载T1,使T1进行计时中断,再退出CP0中断。当T1到达中断时间进入中断时,即为换相时刻,根据BLDCM当前三相反电动势信号EA、EB、EC的值,查找换相表进行换相,再退出T1中断。之后等待下一次CP0中断,读取T0的t,使T0重新计时,用t/2装载T1,使T1进行计时中断。重复上述步骤,使电机在无位置传感器的条件下正常运行。

图6 BLDCM无位置传感器控制流程图

4 试验结果

本文采用的测试电机基本参数: 相电阻r=2.43Ω,电感L=4.52mH,极对数为12,额定电压为48V。在电机起动,检测转子位置时,施加的脉冲电压时间为450μs,占空比为100%,不同电压矢量间隔6ms。依次施加6个电压矢量,并比较电流大小,从而得到转子的位置信号。当电机的转速达到阈值后,由电路检测出反电动势的过零点信号Ea、Eb和Ec,再由比较中断电路得到3个反电动势信号合成信号Ed,把Ed信号作为C8051F310单片机比较中断的一个输入端,产生比较中断,按流程控制电机的正常运行。使电机在有位置传感器状态下运行,比较中断电路把3个霍尔传感器信号合成一路信号,并与反电动势的合成信号进行比较,得到两个信号的比较波形图,如图7所示。由图7可知,在每个换相时刻,反电动势信号比位置传感器信号都滞后30°。对电机在有位置传感器和无位置传感器的条件下进行对比,其结果如表1所示。从图7和表1的试验结果可见,本文所设计的BLDCM无位置传感

器控制方案能准确控制电机的运行,其控制效果与有位置传感器基本一致。

图7 反电动势信号与位置传感器信号波形图

表1 电机各项参数值对比结果

5 结 语

本文设计的BLDCM无位置传感器控制方案通过硬件电路和软件程序的改进,使BLDCM能在无位置传感器或位置传感器失效的情况下,使电机能良好、可靠地运行,控制方案还具有系统结构简单,生产成本低的优点,具有较好的市场应用前景。

【参考文献】

[1] 茅正冲.无传感器无刷直流电动机起动过程分析[J].微电机,2008,41(1): 82-84.

[2] 解恩,刘景林,侯宏胜.无位置传感器无刷直流电动机起动的设计与实现[J]. 微特电机,2006,34(2): 20-22.

[3] 薛林锋,罗隆福,杨晨.基于DSP的无位置传感器无刷直流电机控制技术[J].长沙电力学院学报(自然科学版),2005,20(4): 1- 4.

[4] 官二勇,宋平岗,余晓毓.基于续流二极管检测法的无刷直流电机[J].防爆电机,2005,40(1): 24-28.

[5] 董富红,杨春生,王辉.无位置传感器无刷直流电机磁链函数控制方法[J].微电机,2006,39(6): 26-27.

[6] SCAGLIONE O, MARKOVIC M, PERRIARD Y. Exploitation of iron B-H local hysteresish for the rotor position detection of a PM motor[C]//International Electric Machines and Drives Conference, IEMDC, Miami, 2009: 1641-1646.

[7] 王雷,蒋静坪.无刷直流电机自适应补偿最优状态反馈速度控制[J].中国电机工程学报,2008,28(24): 101-107.