大束流场发射阴极X射线管的阳极设计

郁 朋,代秋声,邢晓曼,史晓佩

(中国科学院 苏州生物医学工程技术研究所,江苏 苏州 215163)

医用静态能量分辨CT扫描仪是未来医用CT扫描仪的发展方向之一,它采用环形X射线源替代传统CT扫描仪中的X射线源,通过逐点曝光实现焦点在圆周上的移动。该方案具有扫描速度快、扫描剂量低、对机械结构要求低等特点。基于碳纳米管的大束流场发射阴极X射线管是研制医用静态能量分辨CT扫描仪的关键器件。

为克服传统CT扫描仪中存在的缺点,利用碳纳米管的场发射效应研制新型X射线源已成为近几年的一研究热点[1-3]。该X射线源具有时间响应快、使用寿命长、可随时开启、无须加热灯丝等优点。目前,碳纳米管的场发射开启电场强度已降至1 V/μm量级,场发射电流密度则提升到1 A/cm2量级,且可长期稳定工作[4]。基于碳纳米管的场发射阴极X射线管已被成功地应用到静态数字乳腺层析仪及能量分辨Micro-CT中[5-8]。为减小X射线管的体积,方便静态CT扫描仪的工程实现,场发射阴极X射线管需采用固定阳极设计方案。如何使X射线管的固定阳极能承受更大的电子束流轰击而不至热失效,满足静态能量分辨CT扫描仪的成像要求,是场发射阴极X射线管优化设计的关键问题之一。

本文将采用蒙特卡罗软件和有限元分析软件模拟在场发射阴极X射线管中电子打靶的能量沉积和热传输过程,研究阳极在不同形状、焦点直径和占空比电子束脉冲轰击下的温度上升过程,探讨大束流场发射阴极X射线管优化设计方案。

1 电子打靶能量沉积模拟

在X射线球管中,由阴极发射的电子撞击到阳极靶材料上产生X射线,其中大多数的电子能量转化成热量沉积在阳极靶上,阳极靶的散热性能影响X射线管的使用。为研究电子打靶的能量沉积情况,本文采用EGS软件模拟电子与钨的作用过程,分析产生X光子的能谱及电子能量在阳极靶面的能量沉积分布。

1.1 阳极靶物理模型

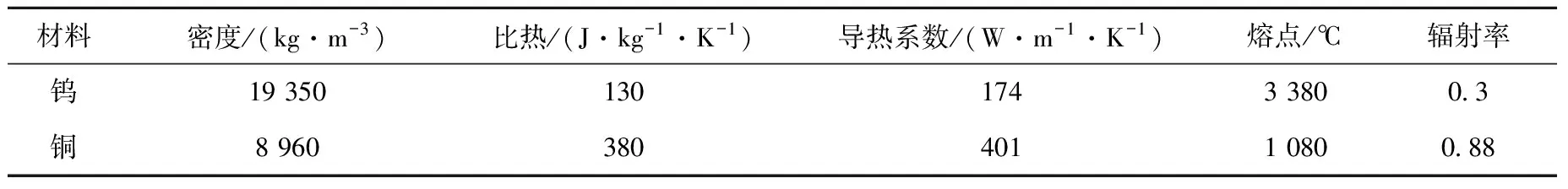

电子打靶产生X射线的物理过程中,韧致辐射的强度与靶物质原子序数的平方呈正比,因此一般选用重金属作靶面。由于钨的熔点高,而铜的导热性能好(表1),故在固定阳极靶的设计方案中,一般采用铜作阳极基体,钨作靶面。钨在1.3×10-3Pa真空中达到饱和蒸汽压的温度为2 407 ℃,远低于熔点,但在该温度下钨的蒸发已开始破坏X射线管的真空度,故采用该温度作为热计算的临界值。铜芯表面被钨覆盖,临界温度不受真空度影响。

表1 材料特性参数

蒙特卡罗模拟的物理模型为:靶的材料为钨,厚度为2 mm;电子束能量为140 keV,垂直入射靶面;跟踪的电子数为1×108,记录电子能量转移的过程、产生的X光子的能量和反射电子的能量及角分布信息。为缩短计算时间,模拟跟踪过程中的截止能量为1 keV。

1.2 结果与讨论

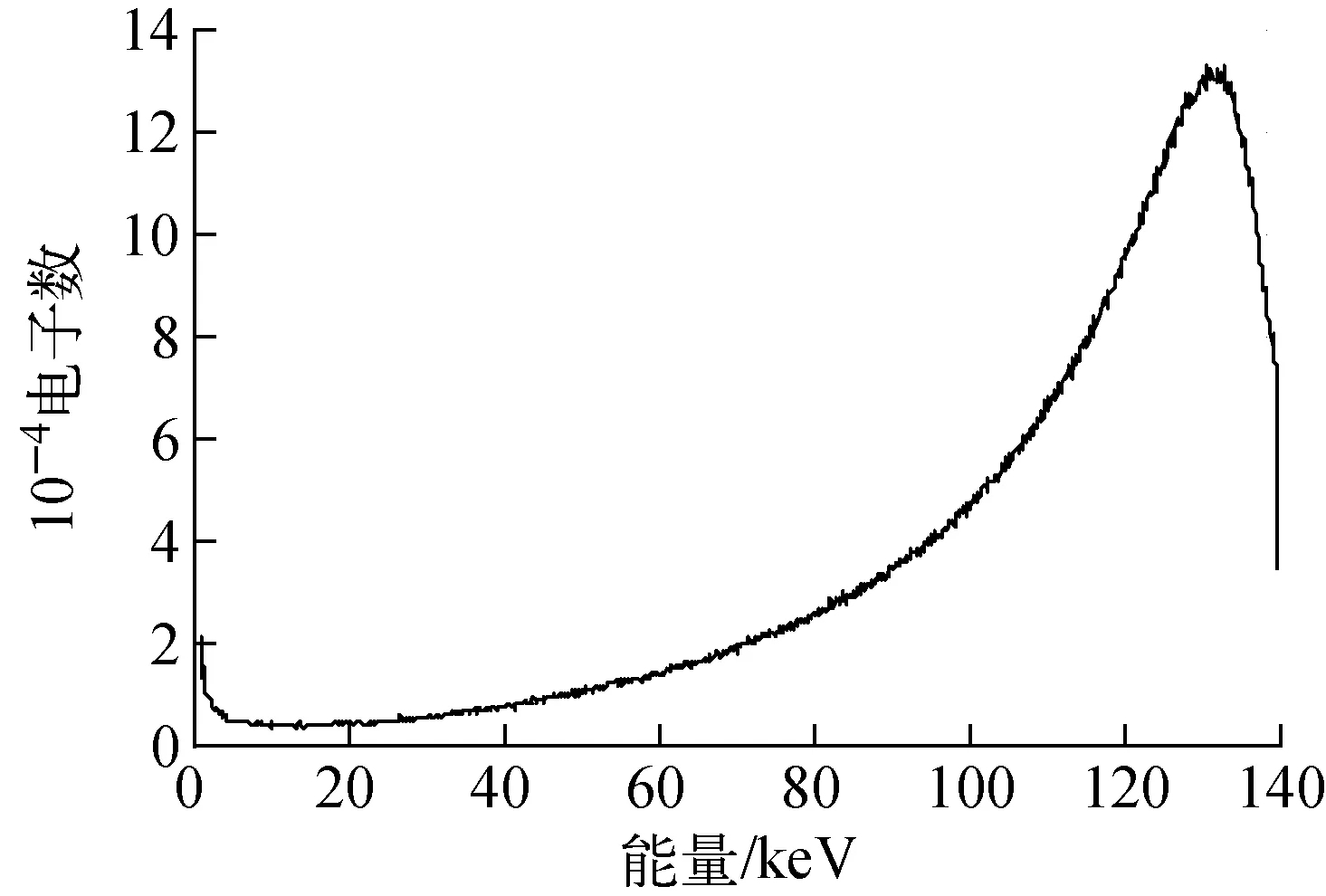

电子打靶产生的X光子的能谱分布示于图1。可看出,产生的X光子数约为入射电子数的1.1%,积分后的总能量约为入射电子能量的0.3%。

反射电子的能谱分布示于图2。可看出,反射电子数约占入射电子数的50.8%,积分后的总能量约占入射电子能量的39.1%。因此,电子打靶的首次轰击中,约60%的能量沉积在阳极。

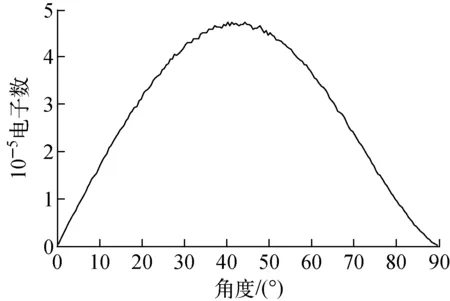

电子束首次打靶时反射电子的数量和能量所占比例虽很高,但在实际的X光管中,由于阴极和阳极距离很近,除大角度的反射电子会轰击X射线管的玻璃壳外,小角度的反射电子在电场的作用下依然会再次轰击阳极靶,最终将能量沉积在阳极。图3为反射电子数随角度的分布,可看出,大角度的反射电子份额并不多,因此,电子束轰击阳极靶的绝大部分能量都沉积在阳极。

图1 截止能量为1 keV时的X光子能谱

图2 截止能量为1 keV时的反射电子能谱

图3 反射电子数随角度的分布

图4 电子沉积能量随钨厚度的分布

电子沉积能量随钨厚度的分布示于图4。经积分计算,140 keV电子轰击钨靶后,在0~15 μm厚度内沉积的能量达到电子沉积总能量的99.5%以上。这说明钨的厚度仅需15 μm即能将140 keV电子的绝大部分能量沉积在其中。电子作用在钨靶上可等效为在钨靶的表面施加了一热载荷。

2 阳极热传递仿真

2.1 有限元模型

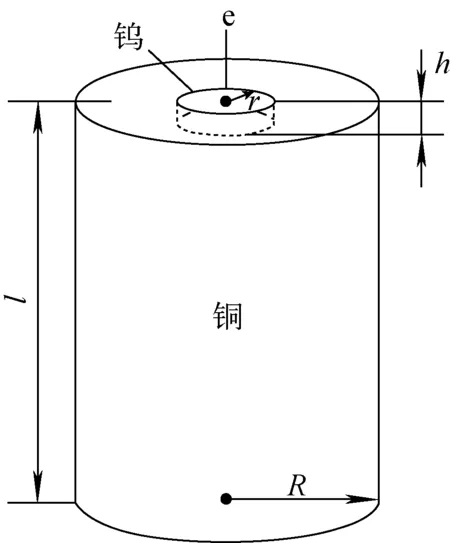

X射线管的产热、散热基本过程如图5所示,电子e轰击阳极产生的热能沉积在阳极靶上,随着阳极靶受热温度上升,一部分热量通过辐射散热散失,另一部分热量通过阳极末端冷却散失。若阳极的热量得不到及时有效的散失,阳极靶表面的温度上升很快,在很短的时间内阳极靶的表面材料即会熔化,从而影响X射线管的性能和寿命。

图5 X射线管产热、散热示意图

图6 阳极靶的几何模型

为研究电子打靶的热量传递过程,本文使用有限元分析软件进行热仿真分析。通过建立X射线管阳极有限元模型,计算不同占空比、不同电子束流轰击下阳极的温度分布情况。阳极靶的几何模型示于图6,其中铜基体的长度l=50 mm、半径R=15 mm,钨半径r=5 mm。为研究阳极在不同形状、不同尺寸的电子束轰击下的耐受电流情况,靶面中心的焦点分别等效为圆形和矩形。当焦点形状为圆形时,圆的直径分别选取0.5、1和1.5 mm;当焦点形状为矩形时,矩形尺寸分别选取1 mm×1 mm、2 mm×0.5 mm和2 mm×1 mm。

为增加X射线管阳极设计余量,且简化模拟过程,本文做了近似。首先,假设电子入射能量即为电子沉积的热量;其次,由于X射线管工作时瞬时发热量很大,钨靶表面高温区域很小,所以阳极的辐射散热可忽略;最后,阳极末端的温度较低,在其工作时接触散热有限,因此可忽略不计。另外,由于在阳极靶面钨与铜贴合紧密,故接触热阻也可忽略。

根据本文的CT扫描仪设计方案,完成1次CT扫描的最长时间不超过30 s,因此,扫描时X射线管必须可持续工作30 s。以此为依据,计算了不同厚度钨合金片在不同条件下的最大可耐受的电流值。

2.2 结果与讨论

电子束连续入射的仿真计算结果如图7所示。由图7可知,当焦点直径分别为0.5、1、1.5 mm时,阳极最大耐受电流分别可达2.25、4.35、6.25 mA,钨的厚度分别为50、200、300 μm。曲线最高点的左侧区域铜先熔化,右侧区域则钨先熔化。

图7 不同焦点直径下阳极最大耐受电流随钨厚度的变化

仿真结果表明,随实际焦点直径的增加,阳极能承受的最大电流强度增加,钨的最优厚度,即钨片可耐受最大电流时的厚度也随之增加。通过计算可知,阳极焦点单位面积所能承受的电流密度随焦点直径的增加而减小。

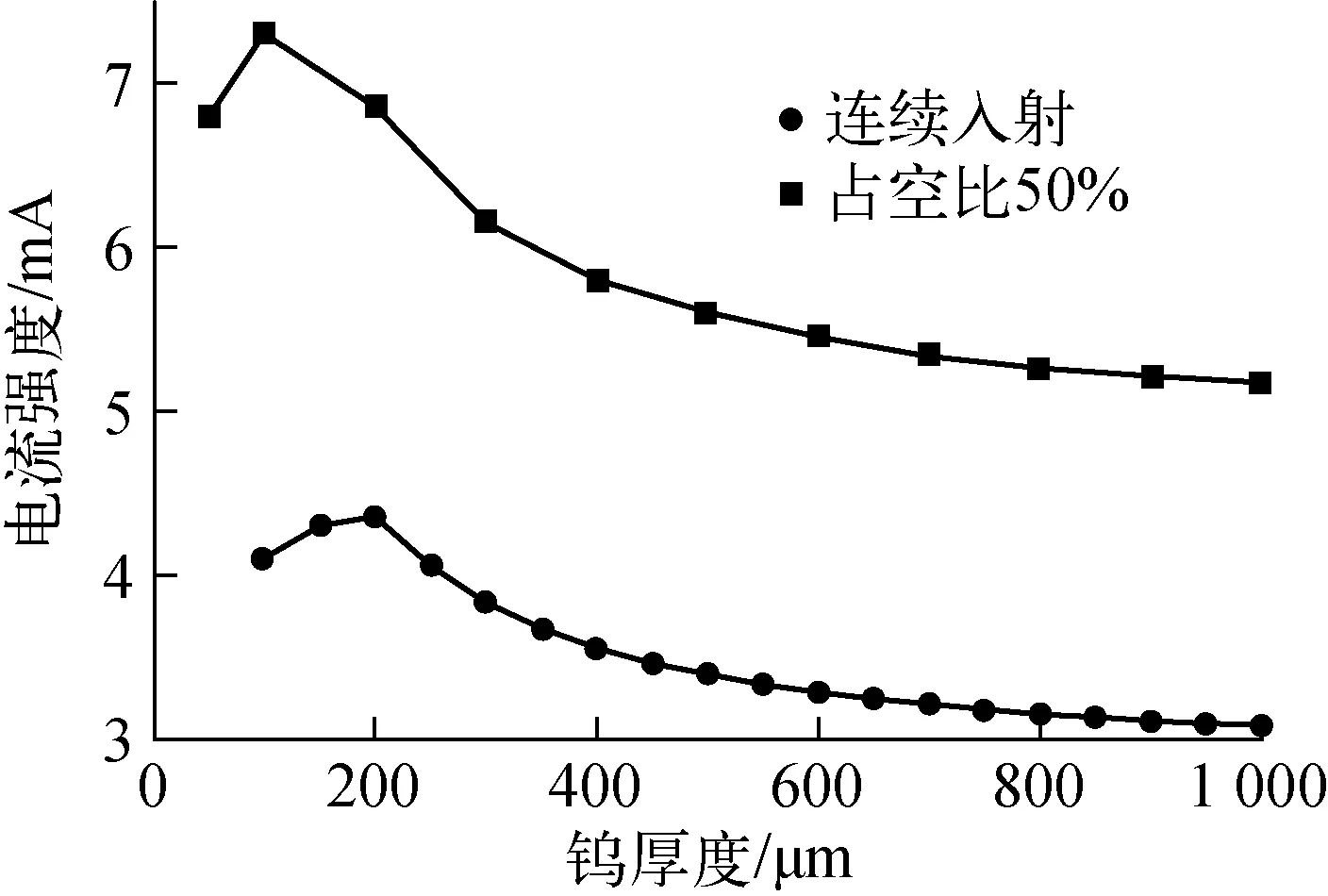

图8为焦点直径为1 mm、电子束连续入射与脉冲入射(频率1 kHz、占空比为50%)时,阳极最大耐受电流随钨厚度的变化。可看出,连续入射时,阳极最大耐受电流可达4.35 mA、钨的厚度为200 μm;当占空比为50%时,阳极最大耐受电流可达7.3 mA、钨的厚度为100 μm。

图8 连续与50%占空比入射时阳极最大耐受电流随钨厚度的变化

仿真结果还表明,若采用脉冲发射,随占空比的降低,阳极最大耐受电流显著增加,钨的最优厚度则随之降低。图9为焦点直径为1 mm、钨厚度为200 μm、脉冲频率为1 kHz时不同占空比下阳极可耐受最大电流峰值曲线。可看出,随占空比的降低,脉冲电流的最大峰值显著提高,但其平均电流逐渐减小。这是由于平均电流相同时,占空比越小、脉冲电流越大,在脉冲宽度内阳极温升越高,阳极更易熔化。

图9 脉冲发射时不同占空比下阳极的最大耐受电流

图10为焦点形状为矩形时,不同尺寸下阳极最大耐受电流随钨厚度的变化,其中,电子束脉冲频率为1 kHz,占空比为50%。可看出, 1 mm×1 mm与2 mm×0.5 mm两种形状的焦点面积虽相同,但1 mm×1 mm焦点钨的最优厚度为200 μm,2 mm×0.5 mm焦点钨的最优厚度小于200 μm,且所对应的最大可耐受电流较1 mm×1 mm焦点的高。随焦点面积的增加,其对应的最大电流增大,但阳极焦点单位面积所能承受的电流密度降低。

图10 不同尺寸矩形焦点时阳极最大耐受电流随钨厚度的变化

由上述研究结果可知,阳极所耐受的最大电流随焦点面积的增加而增加。电子束流以脉冲方式工作下钨的最优厚度随占空比的减小而减小,而阳极耐受最大电流随占空比的减小而增大。另外,对于相同面积的焦点,阳极耐受最大电流受焦点周长影响,具有更大周长的焦点的最大耐受电流较高,这是因为周长增大,其热传导接触面积较大,更有利于散热。

综上所述,钨片厚度存在最优厚度,最优厚度与阳极焦点的形状、尺寸、管电流的占空比等因素相关。采用脉冲成像方式,通过调低占空比,利用有效焦点与实际焦点的投影关系,选用狭长形的实际焦点可提高脉冲电流的最大峰值,这对缩短成像时间、减轻运动伪影、提高CT图像质量、降低辐射剂量具有重要意义。

3 结论

本文通过蒙特卡罗软件计算了电子打靶的能量沉积过程,发现140 keV电子的绝大部分能量主要沉积在钨表面深度0~15 μm范围内;通过有限元分析软件,发现固定阳极X射线管中钨厚度存在最优值,最优值与实际焦点的形状、尺寸、管电流占空比等参数相关。较小的占空比、较大的实际焦点尺寸、狭长的焦点形状可实现较大的入射电流峰值。研究结果表明,采用固定阳极靶方案,研制140 kV高压、10 mA以上电流、1 mm以下有效焦点尺寸的场发射阴极X射线管是可行的。

参考文献:

[1] CHOI H Y, CHANG W S, KIM H S, et al. Acquisition of X-ray images by using a CNT cold emitter[J]. Physics Letters A, 2006, 357: 36-41.

[2] KIM D J, JANG K S, KIM D I, et al. Development of a compact X-ray tube with CNT field emitters[C]∥8th International Vacuum Electron Sources Conference and Nanocarbon (IVESC). US: IEEE, 2010: 430-431.

[3] WANG S, CALDERON X, PENG R, et al. A carbon nanotube field emission multipixel X-ray array source for microradiotherapy application[J]. Applied Physics Letters, 2011, 98(21): 213701.

[4] LEE Y Z, BURK L, WANG K, et al. Carbon nanotube based X-ray sources: Applications in pre-clinical and medical imaging[J]. Nuclear Instruments and Methods in Physics Research A, 2011, 648(Suppl.1): S281-S283.

[5] WANG Ge, YU Hengyong. An outlook on X-ray CT research and development[J]. Med Phys, 2008, 35(3): 1 051-1 064.

[6] CAO G H, LEE Y Z, LIU Z J, et al. Respiratory-gated micro-CT using a carbon nanotube based micro-focus field emission X-ray source[C]∥Medical Imaging 2008: Physics of Medical Imaging. USA: [s. n.], 2008.

[7] YANG G, RAJARAM R, CAO G H, et al. Stationary digital breast tomosynthesis system with a multi-beam field emission X-ray source array[C]∥Medical Imaging 2008: Physics of Medical Imaging. USA: [s. n.], 2008.

[8] QIAN X, TUCKER A, GIDCUMB E, et al. High resolution stationary digital breast tomosynthesis using distributed carbon nanotube X-ray source array[J]. Med Phys, 2012, 39(4): 2090-9.