三相流环状集输管网能量利用优化研究

翟 婧,刘德俊(辽宁石油化工大学石油与天然气工程学院,辽宁抚顺 113001)

三相流环状集输管网能量利用优化研究

翟 婧,刘德俊

(辽宁石油化工大学石油与天然气工程学院,辽宁抚顺 113001)

三相流环状集输管网能量利用优化研究是通过环状集输管网的物理模型、管内油气水三相流之间的温降模型,建立了以最小能耗为目标函数的数学模型,分析出了掺水量、温度、压力与总能量消耗之间的变化关系,找到了影响总能耗的主要因素、次要因素及最小因素分别为掺水温度、掺水流量、压力,并得到管道总能耗的最优方案。在生产实际过程中尽量降低掺水温度以使总能量消耗最少。

三相流;环状集输管网;能量利用;总能耗;优化

油气水混合物沿集油管道从井口到转油站的流动属于三相管流[1]。油气水三相流动现象广泛存在于石油与天然气工业中[2],近年来,石油储量在不断减少开采难度却不断提高,设备的运行效率降低导致能耗不断增加,相关费用不断上升,严重影响了油田的生产成本,因此对三相流环状集输管网能量利用优化研究不仅对油田开采带来可观的经济效益和实用价值而且为实现低耗、高效、有序的油田地面工程起到重要作用。国内外学者对环状集输流程的节能运行或能耗优化进行了大量的研究。亓福香[3]通过对原油集输系统效率和能耗分析编制程序并结合工程热力学、流体力学等理论,研究了系统效率与能耗分析和改造的优化方案。H.D.Beggs等[4]利用能量守恒方程推到出了在考虑管路起伏影响的情况下两相管路的压降计算公式,适用于倾斜及水平管路。陈玉庆[5]通过建立系统能耗黑箱—灰箱数学模型并利用热力学能量平衡分析法,研究了原油集输系统效率分析计算方法。南松玉[6]通过现场测量对集输系统的能耗分布规律进行分析,研究了系统节能的方式,找出存在的问题和产生原因并提出相应的解决办法。O.Baker[7]通过采用洛-马法来计算两相管路压降,研究出了流型图,并归纳了各种流型折算系数的相关经验关联式。程江[8]通过实际试验找到三相流的安全混输温度,并结合现场数据对生产参数进行修正,从而达到节能降耗的效果。唐坚波[9]针对油气水分离流程陈旧、起输温度过高、高温产出液能量浪费等问题进行热能综合利用,在实行不加热集输之后,可给企业节约燃料费5 010 万元/a。何毅等[10]针对长庆油田部分未充分利用的资源和地面工程效率低下等现状,通过减少油气集输的动力、热力消耗和一系列的工艺能耗,从而达到提高资源利用率,保护环境等目的。R.Wilkens等[11]通过对上倾5°的倾斜和高压的水平管道中三相流型进行观测,研究了加大倾斜角度会促使段塞流在低流量下,且随着压力升高对流型无其他影响。然而鲜有人利用最优化计算来约束三相流环状集输管网的能量消耗,建立三相流环状集输管网能量消耗的计算模型,并对总能耗进行优化分析,为环状集输管网能耗计算提供一定的理论基础。

1 环状集输管网能量利用模型的建立

1.1 三相流环状集输管网物理模型

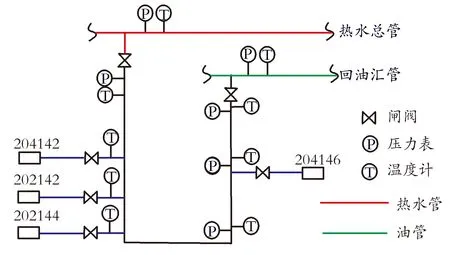

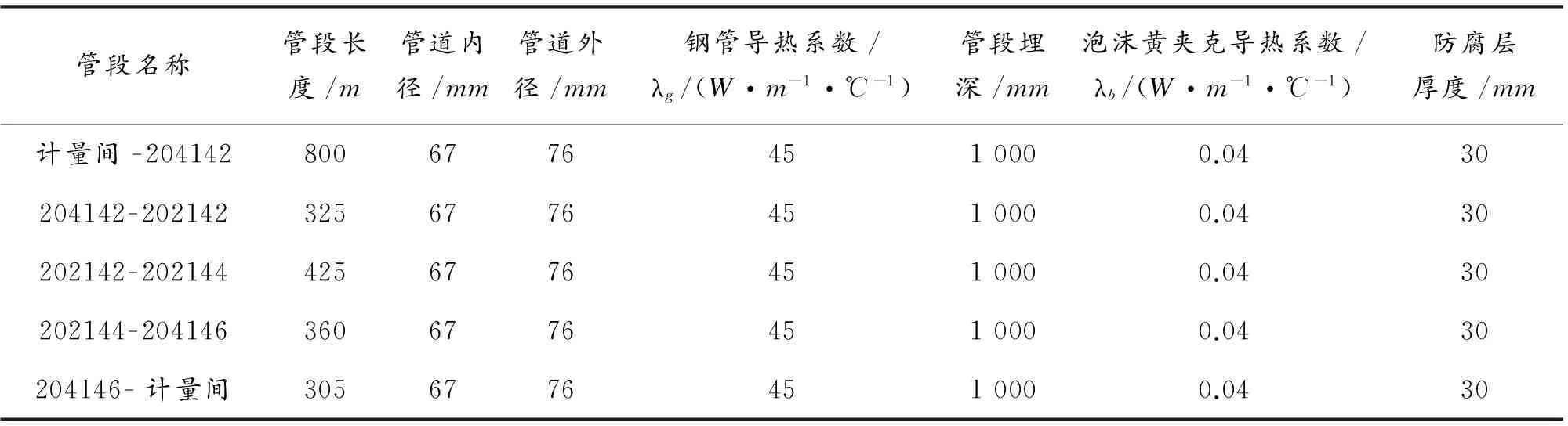

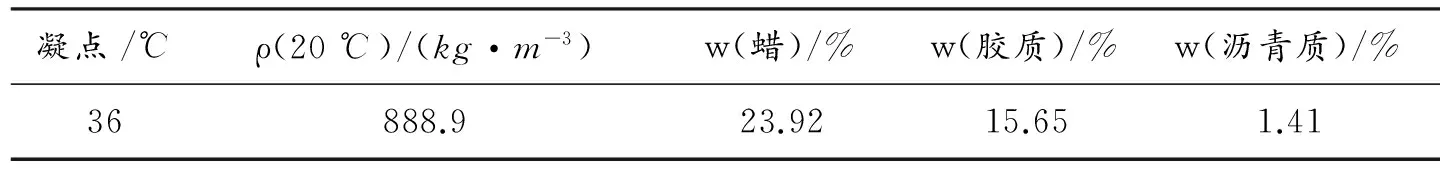

从计量间出来的热水经800、325、425、360、305 m管段温降后分别与第一、二、三、四口油井产出液混合变成了油气水混合物,最后回到计量间。三相流环状集输管网的试验装置流程图如图1所示,管段、原油、油井、其他基本参数分别见表1、2、3、4。

图1 工艺试验流程图

Fig.1Processtestflowchart

表1 管段的基础数据Table 1 Physical data of pipe

表2 原油的基本物性参数Table 2 Physical parameter of crude oil

表3 油井的基本参数Table 3 Physical parameter of wells

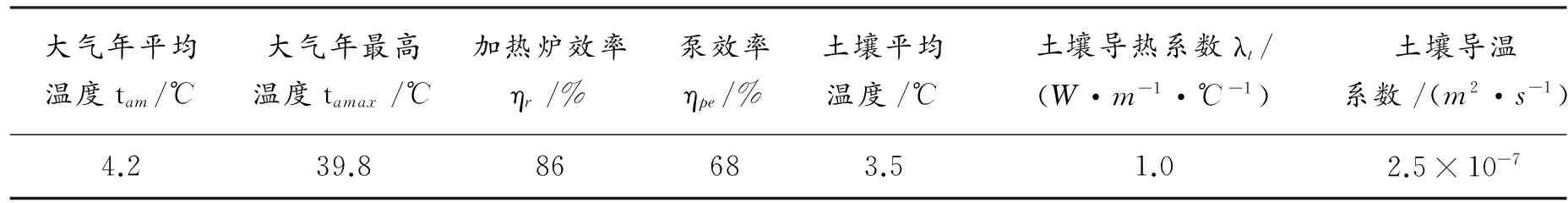

表4 其他基本参数Table 4 Physical parameter of others

1.2 三相流环状集输管网的数学方程

假设不考虑在加热炉本体的能量消耗,三相流环状集输管网的能耗包括了试验环路燃料消耗的能量(热能)和泵机组动力消耗的能量(动能),能量利用的优化目的是最大限度地降低能量损耗使得相应的费用减少。目标函数为:总消耗的能量=燃料消耗的热能+泵机组动力消耗动能。

运行费用数学模型:

M=MR+MD

(1)

MR=c1Q(T1-T2)+ch1Qh1(T3-T2)+ch1Qh1(T4-T3)+ch2Qh2(T5-T4)+ch2Qh2(T6-T5)+ch3Qh3(T7-T6)+ch3Qh3(T8-T7)+ch4Qh4(T9-T8)+ch4Qh4(T10-T9)

(2)

(3)

式中:M为总消耗的能量,kW;MR为加热炉燃料消耗的热能,kW;MD为泵机组动力消耗动能,kW;Tn(n=1,2,…,10)为从加热炉出口处环绕一周回到计量间不同管段的水温,℃;c1为热水的比热容,J/(kg· ℃);Q为流入管道热水的质量流量,kg/s;chn(n=1,2,3,4)为热水分别与第1—4口油井产出液混合后流体的比热容,J/(kg· ℃);Qhn(n=1,2,3,4)为热水分别与第1—4口油井产出液混合后流体的质量流量,kg/s;Qv为热水的体积流量,m3/s;Qvhi为热水与第i口油井产出液混合后流体的体积流量,m3/s;pn(n=1,2,…,6)为从加热炉出口处环绕一周不同管段的压力,kPa。

假设热水与油井产出液均匀混合建立如下模型分别为:管道内全是水的温降模型,热水与油气水混合物的掺混计算模型,管道内是油气水混合物的温降模型和不同油气水混合物之间的掺混计算模型。

1.2.1 管道内全是水的温降模型 从计量间出来的热水经800m管段的温降利用苏霍夫温降公式计算,即:

式中:Ttu为掺水管道附近的土壤温度,℃;L为掺水管道的总长度,m;D为管道外径,m;k为管道传热系数,W/(m2·℃)。

式中,α1为管内流体与管道内壁之间的传热系数,W/(m2·K);ni为保温层、绝缘层及钢管的厚度,m;λi为保温层、绝缘层及钢管的导热系数,W/(m·K);α2为管线外围与大气的传热系数,W/(m2·K)。

1.2.2 油气水混合物与热水的计算掺混模型 由能量守恒公式得:

式中:Th1为第一口油井产出液混合后的温度,℃。

1.2.3 管道内油气水混合物的温降模型

其中:

式中:τ0为年循环一个周期的时间,s;x为土壤埋深,m;τ为与最热大气中温度相距的时间,s;g为重力加速度,m/s2;η、ηg为油气水三相流、气体焦尔汤姆逊系数,℃ /Pa;cp、cpl、cpg为油气水三相、油水两相及单相气相的质量比热容,J/(kg·K);θ为倾斜角度,rad;w、wg、wl为油气水三相、单相气相及单相液相质量流量,kg/s;xwg、xwl为单位质量的含气率、单位质量的含液率;ρl为单相液相的密度,kg/m3;d为管道的内径,m。

1.2.4 不同油气水混合物之间的掺混计算模型

由能量守恒公式得:

式中,Th2为第二口油井产出液混合后的温度,℃。

总数学模型为:

(9)

1.3 三相流环状集输管网的实例验证

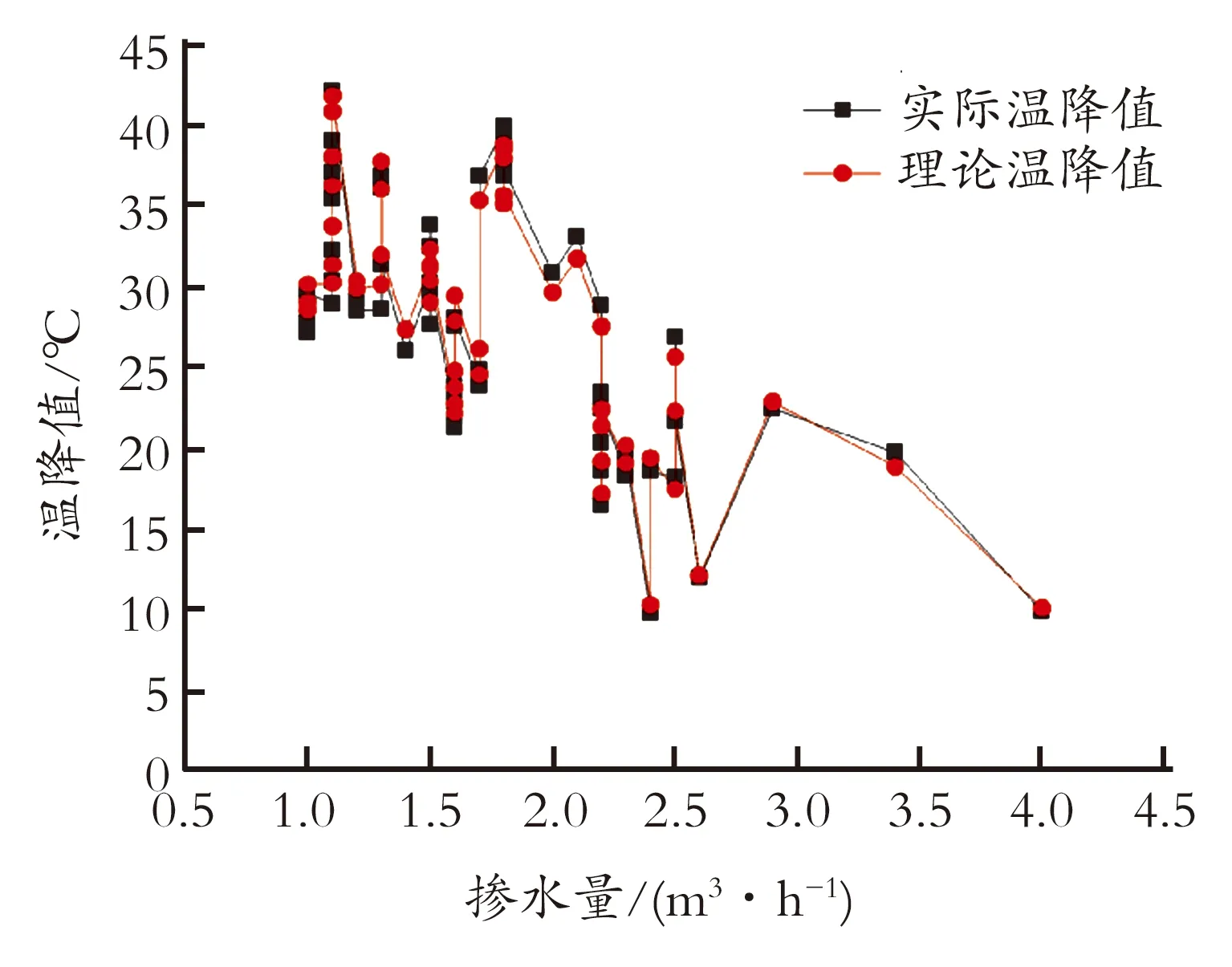

以大庆油田第八采油厂三矿7#-4计量间环2作为试验环路。改变掺水量,实际温降值与理论温降值的比较误差不超过5%,故理论计算值在合理范围之内(如图2所示)。

图2 实际与理论温降值比较

Fig.2Thecompareoftemperaturedropof

practicalandtheoreticalvalues

2 掺水量、温度、压力对能量消耗影响

2.1 掺水量对能量消耗的影响

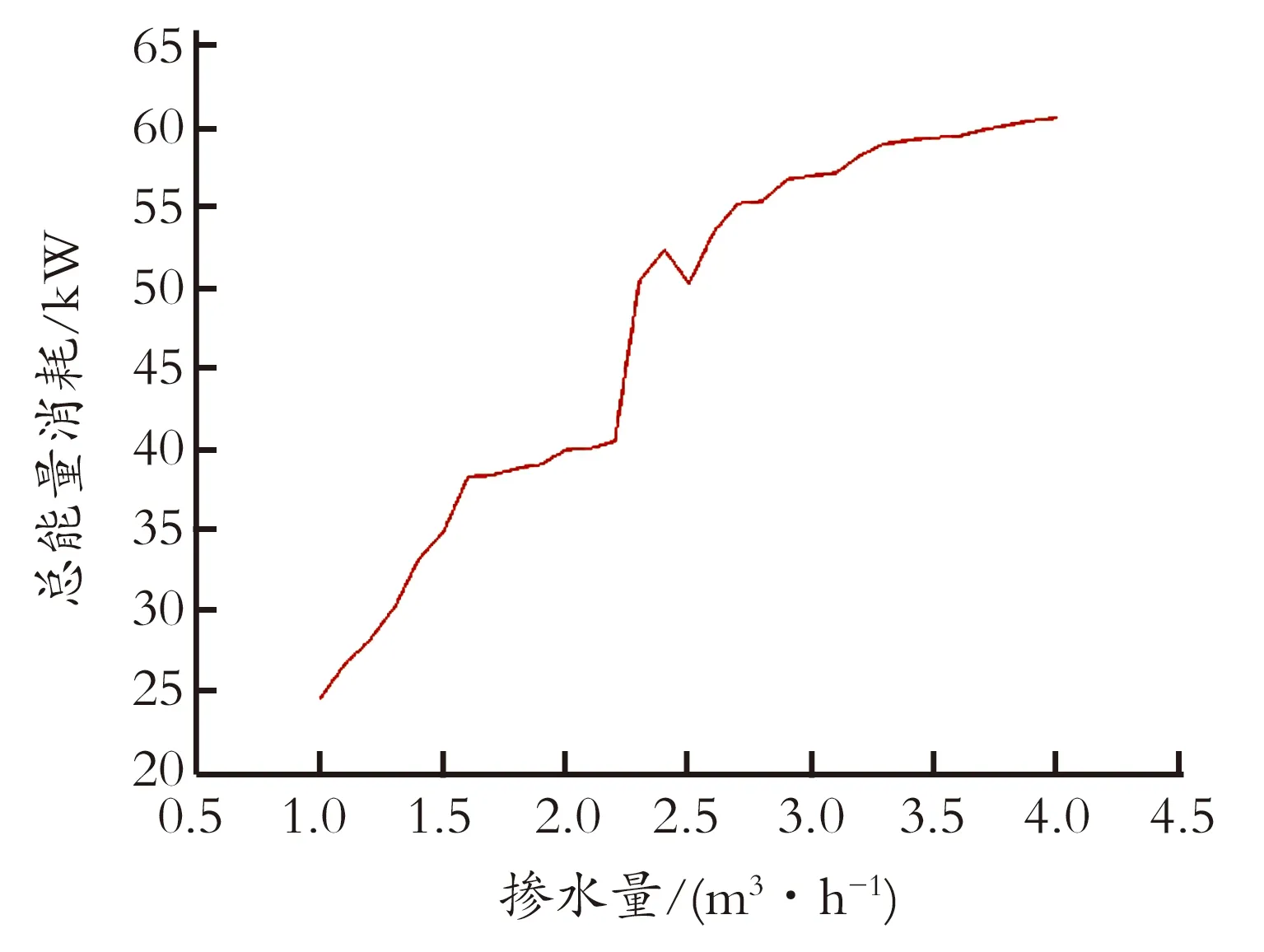

掺水温度为55.8 ℃、掺水压力为0.38 MPa保持不变,分别改变掺水量从1.0 m3/h按0.1 m3/h的间隔递增到4.0 m3/h,运用公式(1)、(2)、(3)计算得出掺水量与总能量消耗的关系,结果如图3所示。

由图3可知,当掺水量从1.0 m3/h到1.5 m3/h总能耗迅速增加,从1.5 m3/h到2.3 m3/h总能耗增加缓慢,而从2.3 m3/h到2.5 m3/h总能耗增加幅度很大,曲线几乎呈垂直状态,从2.5m3/h到4.0m3/h总能耗平缓增加,在4.0 m3/h达到总能量消耗的最大值为60.605 6 kW。

图3 掺水量与总能量消耗的关系

Fig.3Relationshipbetweenmixingwater

andtotalenergyconsumption

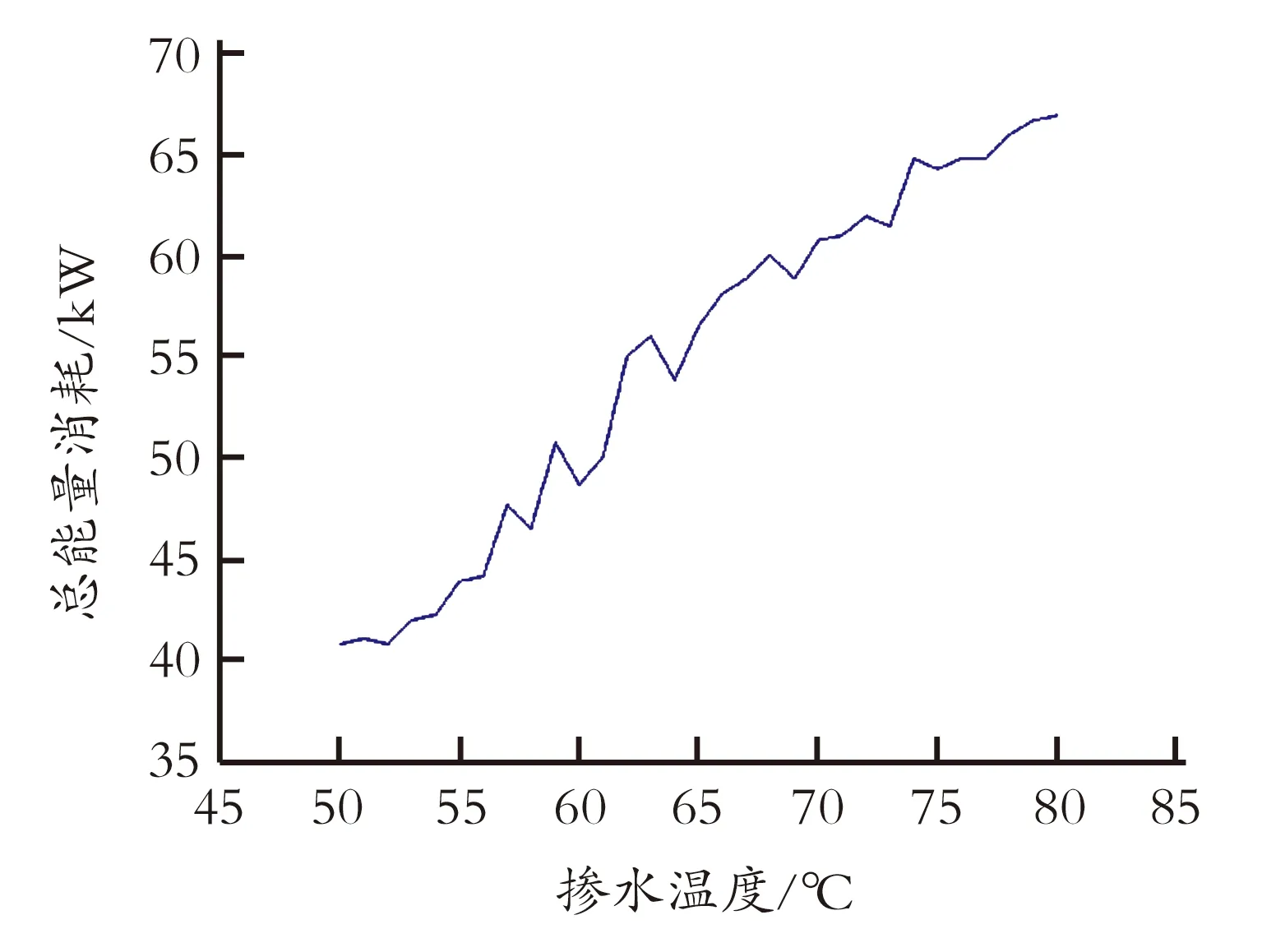

2.2 掺水温度对总能量消耗的影响

保持掺水流量为2.1 m3/h、压力为0.38 MPa不变,分别改变掺水温度从50 ℃按1 ℃的间隔增加到80 ℃,运用公式(1)、(2)、(3)计算得出掺水量与总能量消耗之间的关系,结果如图4所示。

图4 掺水温度与总能量消耗关系图

Fig.4Relationshipbetweenwatertemperature

andtotalenergyconsumption

由图4可知,从50 ℃到80 ℃总能量消耗不断增加,曲线呈波浪式不断上升,且在80 ℃时达到总能量消耗的最大值为66.976 3 kW。

2.3 掺水压力对总能量消耗的影响分析

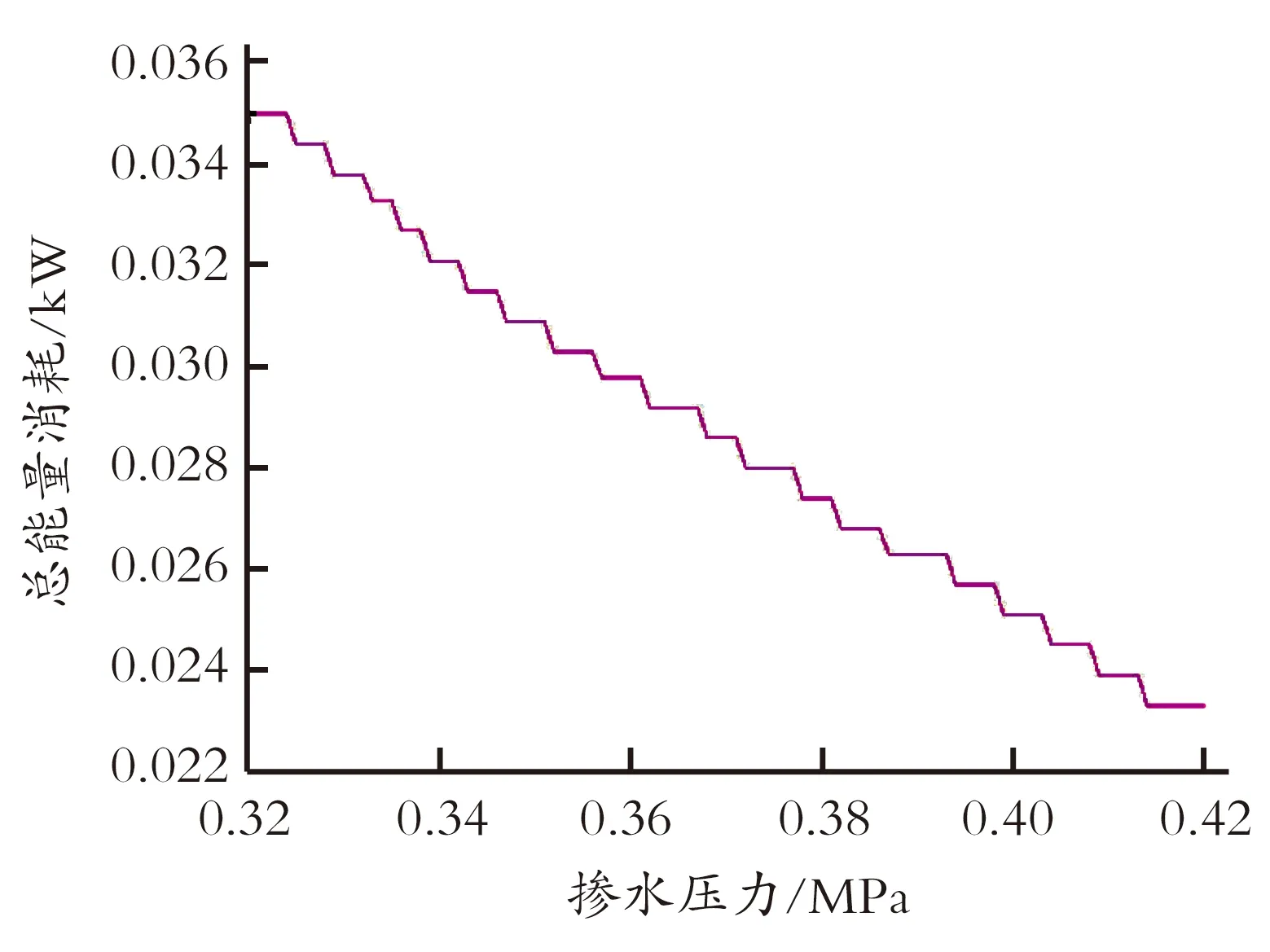

保持掺水流量为2.1 m3/h、温度为65.2 ℃不变,分别改变掺水压力从0.320 MPa按0.001 MPa/h的速率递增到0.420 MPa,运用公式(1)、(2)、(3)计算得出掺水量与总能量消耗的关系,结果如图5所示。

由图5可知,随着掺水压力从0.32 MPa增加到0.42 MPa,总能量消耗是不断下降,从0.035 0 kW减小到0.023 3 kW,曲线呈阶梯式降低,且在掺水压力为0.42 MPa时达到总能量消耗的最小值(0.023 3 kW)。

图5 掺水压力与总能量消耗关系

Fig.5Relationshipbetweenwaterpressure

andtotalenergyconsumption

3 结论

(1)由于热能的消耗占总能量消耗的比例有99%以上,故对于降低总能耗首先应该考虑热能的消耗量。

(2)若保持掺水温度和压力不变,随着掺水量的增加,总能耗不断增加;若保持掺水量和压力不变,随着温度的增加,总能耗也在增加;保持掺水量和温度不变,随着压力的增加,总能耗不断减少。

(3)在掺水量、温度和压力的3个影响因素中对总能量消耗影响最大的为掺水温度,掺水量次之,影响最小的为掺水压力。

(4)当掺水温度为50 ℃、掺水量为1.0 m3/h、压力为0.42 MPa时管网达到最优的总能量消耗量(22.187 9 kW)。

[1]刘晓燕,刘立君,张艳,等.高含水后期水平集输管道内油气水流型及分析[J].工程热物理学报,2008,29(7):1167-1170. Liu Xiaoyan,Liu Lijun,Zhang Yan, et al.The testing and analyses for oil-gas-water flow pattern with super-high water-cut in horizontal gathering-transporting pipeline[J].Journal of Engineering Thermo Physics,2008,29(7):1167-1170.

[2]胡志华,钱焕群,张亚勃,等.多相流参数的测量技术[J].测量技术,2001,8(14):12-14. Hu Zhihua,Qian Huanqun,Zhang Yabo, et al.Multiphase flow parameter measurement technology[J].Measurement Technology,2001,8(14):12-14.

[3]亓福香.特高含水期原油集输系统能量最优利用研究[D].大庆:东北石油大学,2008.

[4]Beggs H D,Brill J R.A study of two-phase in inclined pipes[J].Journal of Petroleum Technology,1973,25:607-617.

[5]陈玉庆.大庆油田原油集输系统能耗分析与能量最优利用研究[D].北京:中国石油大学,2008.

[6]南松玉.油气集输系统能耗分析试验及节能对策[D].大庆:东北石油大学,2012.

[7]Baker O.Simultaneous flow of oil and gas [J].The Oil and Gas Journal,1954,53:185-195.

[8]程江.集油环节能降耗效果分析[J].石油石化节能,2014(6):32-33. Cheng Jiang.Saving energy and reducing consumption analysis of collecting ring[J].Energy Conservation and Emission Reduction in Petroleum and Petrochemical Industry,2014(6):32-33.

[9]唐坚波.油气集输系统热能综合利用技术研究[D]. 大庆:东北石油大学,2013.

[10]何毅,王春辉,郭刚,等.长庆油田油气集输与处理系统节能降耗研究[J].石油规划设计,2012(1):52-54. He Yi,Wang Chunhui,Guo Gang, et al.Saving energy and reducing consumption research of oil and gas gathering and processing system in Changqing oil field[J].Petroleum Planning and Engineering,2012(1):52-54.

[11]Wilkens R,Jepson W P.Study of multiphase flow in high pressure horizontal and +5 degree inclined pipelines[C]//Proc.6th Int.Offshore and Polar Eng.Conf.Los Angeles:[s.n.],1996:139-147.

(编辑 王亚新)

Optimization Study on Energy Utilization of Three-Phase Flow in Circular Gathering Pipeline Network

Zhai Jing, Liu Dejun

(CollegeofPetroleumEngineering,LiaoningShihuaUniversity,FushunLiaoning113001,China)

Optimization study on energy utilization of three-phase flow in circular gathering pipeline network establish physical model of circular gathering pipeline network and temperature drop model of three-phase flow in tube, built with a minimum energy consumption as objective function of the mathematical model, and analysis the relationship between the changes of water content, temperature and pressure and total energy consumption, finally find out the main factors affect the total energy consumption, secondary factors and the minimum factors were temperature, flow rate, pressure, and get the optimal scheme and pipeline total energy consumption.In the actual production process to reduce temperature so that the total energy consumption minimum.

Three-phase flow; Circular gathering pipeline network; Energy utilization; Total energy consumption; Optimization

1006-396X(2014)06-0088-05

2014-06-03

:2014-11-20

辽宁省教育厅资助项目(L2011054)。

翟婧(1987-),女,硕士研究生,从事多相管流及油气集输技术研究;E-mail:zhaijing8710@sina.com。

刘德俊(1967-),男,硕士,副教授,从事原油及成品油管道输送技术、油品储存技术研究;E-mail:ldj88@163.com。

TE86

: A

10.3969/j.issn.1006-396X.2014.06.018