铝分层诱导晶化非晶硅的研究

孙钦钦,王 鹏,陈松岩,李 成,黄 巍

(厦门大学物理与机电工程学院,福建 厦门 361005)

多晶硅薄膜具有比非晶硅薄膜更高的载流子迁移率和更优良的光电性能,因而被广泛应用于薄膜晶体管、有源矩阵液晶显示器和薄膜太阳能电池等领域[1-2].铝诱导晶体(AIC)可以在玻璃等廉价衬底上低温制备大晶粒、高结晶质量的多晶硅薄膜,以此为基础制作太阳能电池等器件,既具有晶硅器件效率高、性能稳定等优点,又能大大降低生产成本,因而引起广泛的研究.Oliver等[3]在玻璃衬底上用AIC制备多晶硅膜并进行研究,提出了AIC制备多晶硅薄膜的机理模型:低于硅铝共熔温度的退火条件下,硅原子从非晶硅层通过硅铝界面向铝层中扩散,当Al层中的硅原子浓度达到临界浓度时则开始结晶形成硅晶核,硅原子继续扩散促使晶核不断长大.其后人们相继对薄膜的生长机理进行补充及薄膜性能进行更深入的研究[4-8].Masashi等[9-12]对诱导形成的多晶硅晶化取向性进行了一系列的探究.在Al层和非晶硅层间加入Al2O3层,对Al和Si原子的互扩散起阻挡作用,可以使最终形成的多晶硅颗粒增大.Tang等[13]制备玻璃/Al(70 nm)/Al2O3/a-Si(420 nm)样品,退火并去Al后得到双层连续膜结构,上层是多晶硅及部分非晶硅,下层是高质量的多晶硅,并给出解释模型:在退火过程中,硅原子向Al层中扩散,在其中生成多晶硅颗粒并不断长大,最终形成连续的多晶硅膜,而Al逐渐进入原始非晶硅层,诱导其附近的非晶硅晶化,最终原始非晶硅层也形成连续的多晶硅膜,部分未晶化的非晶硅残留在表面.通常AIC制备的多晶硅层太薄不利于后续应用,Chu等[14]利用两步AIC法制备1.25 μm厚的多晶硅膜,可直接作为基础材料应用于太阳电池的制备,但结晶质量有待进一步提高.此外,Dries等[15]最近用Al诱导多晶硅作为籽晶层外延生长适当厚度的晶体硅制作太阳能电池,可以看到AIC法在器件应用上的巨大潜能,但由于各种问题,转化效率只有8.5%,还需进一步探究和完善.

虽然人们已经对Al诱导制备多晶硅的生长特性及生长动力学过程进行了广泛的研究,但AIC过程涉及因素较多,对于该过程的理解仍需继续深入和完善,为材料制备及器件应用打下更好的基础.考虑到AIC制备多晶硅过程中,Al层和非晶硅层是紧密联系、相互影响的,综合研究两层的变化行为有助于对AIC制备多晶硅过程的进一步理解.本文利用Al诱导晶化法制备多晶硅,并研究退火过程中样品上、下两层的变化行为,对进一步理解Al诱导晶化非晶硅及应用于薄膜器件有一定参考意义.

1 实 验

首先,分别用丙酮、乙醇和去离子水对石英衬底进行超声清洗并用氮气吹干.用JC500-3/D型磁控溅射仪在清洗干净的衬底上室温下溅射一层440 nm厚的Al层,Ar气流量70 mL/min,射频功率300 W.然后将样品取出,在空气中常温氧化24 h以形成一层Al2O3氧化膜.再将该样品放入磁控溅射反应室中,用JS3X-100B型磁控溅射仪于室温下溅射沉积480 nm的非晶硅层,Ar气流量70 mL/min,射频功率300 W.将生长好的样品放入常规退火炉(型号:XG系列L4514-90)中,2 L/min的流动氮气保护下以450 ℃和500 ℃退火4~12 h.退火完成后,部分样品用标准Al腐蚀液(V磷酸∶V硝酸∶V醋酸∶V去离子水=16∶1∶2∶1)去除Al,为保证去除完全,腐蚀时间0.5 h以上.

用共焦显微镜(型号:OLS 1200)和SEM(型号:LEO 1530)观察退火前后样品的表面及截面形貌,用532 nm波长型激光拉曼光谱(Raman)仪表征样品的晶化质量及程度,用Rigaku Ultima IV X射线衍射(XRD)仪表征样品的晶化取向信息.

2 结果与讨论

2.1 形貌表征

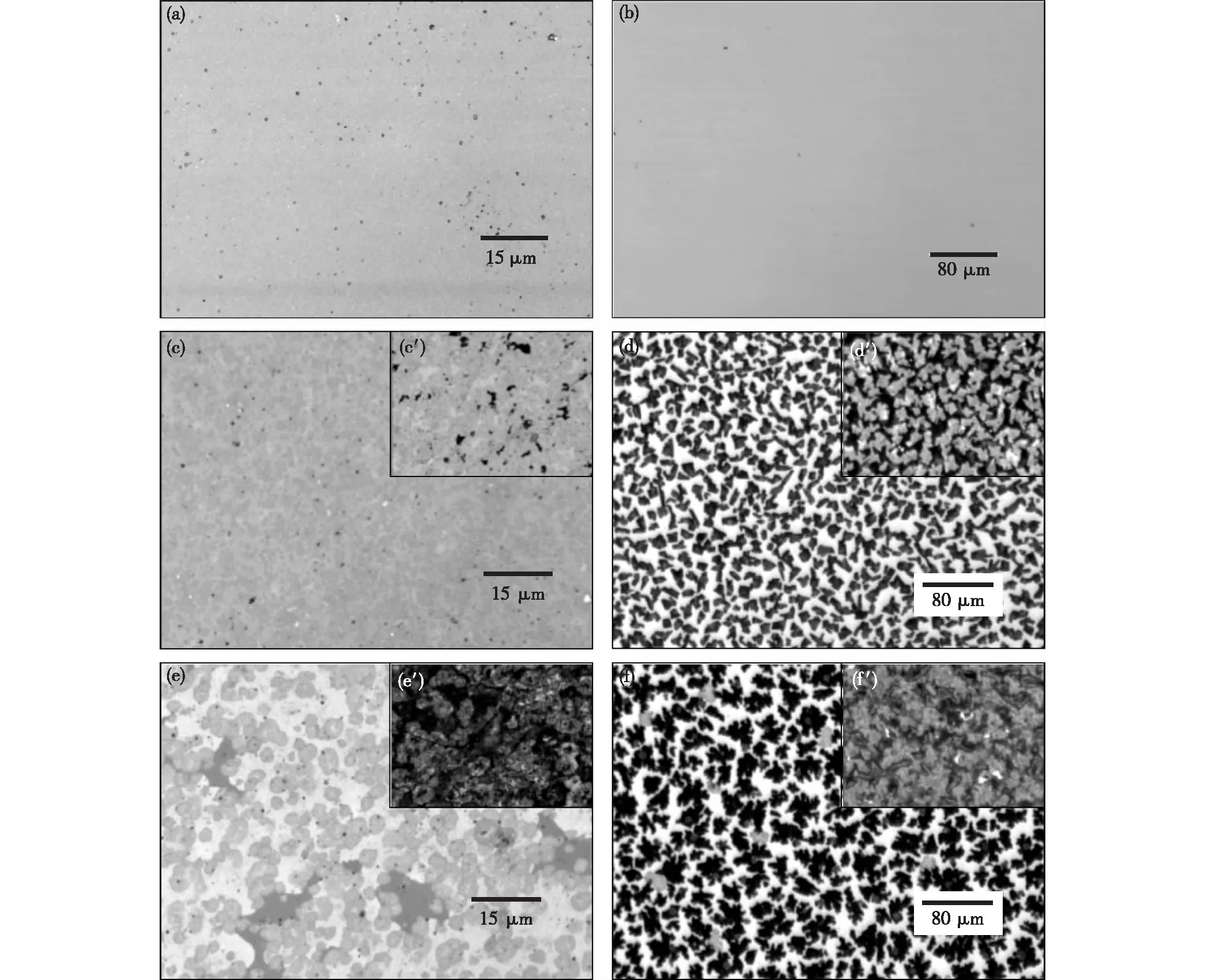

因所用石英衬底有透明性,可测试石英与原始Al层界面处的特性,称该处为背面,而薄膜表面则称为正面.退火前后样品的形貌见图1,图1(a)和(b)为显微镜观察溅射生长的样品正、背面形貌图,可以看到溅射的Al层和非晶硅层均很平整、成膜均匀.退火完样品形貌发生变化,图1(c)为500 ℃退火8 h样品去Al前正面显微镜图,插图(c′)为该退火样品去Al后的正面形貌图,对比可看到去Al后表面留下黑色坑洞,说明退火后表面层只有部分Al.图1(d)为500 ℃退火8 h后样品去Al前背面显微镜图,可看到有均匀分布尺寸约20 μm的黑色颗粒物出现在Al层中,由于Al与Si的反射率不同,Al在显微镜下呈现亮白色[16],而黑色颗粒物结合后文测试可证明,是在原始Al层中形成的多晶硅颗粒.插图(d′)为该退火样品去Al后背面的形貌图,由于Al被去除,原本亮白色区域变暗.样品的正、背面形貌明显不同,正面连续且有部分Al,背面是均匀分布的多晶硅颗粒,说明形成不同的两层结构.图1(e)为450 ℃退火8 h样品去Al前正面形貌,图1(f)为450 ℃退火8 h样品去Al前背面形貌,插图为相应的去Al后形貌图,可以看到对于450 ℃退火8 h样品也有相似的现象,只是上表面层Al含量更多,下层多晶硅颗粒密度更低,尺寸更大.

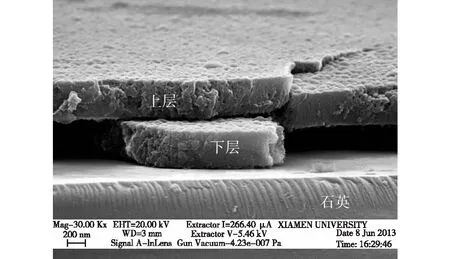

图2为500 ℃退火8 h样品去Al之后的截面SEM图,可以清楚地看到石英衬底上的双层结构的薄膜,上层连续,但下层不连续,与显微镜结果相同.下层在退火后依然有很大部分Al残留,在浸泡标准Al腐蚀液后被去除,留下空隙,所以下层不连续,未被腐蚀掉的部分即在下层形成的多晶硅晶粒.样品上下层界面分明,上层膜与原始非晶硅层厚度相同,下层的多晶硅颗粒厚度与原始铝层厚度相同.

2.2 Raman表征

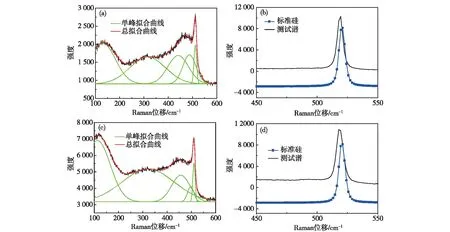

为分析样品的晶化情况,对退火前后样品进行Raman表征.图3为退火前样品的Raman及4峰高斯拟合图.拟合的4个峰为非晶硅的4个散射峰,分别为横光学(TO)模、纵光学(LO)模、横声学(TA)模和纵声学(LA)模[17].从Raman图中可以确定生长的Si层为非晶硅.

(a)退火前样品正面;(b) 退火前样品背面;(c) 500 ℃退火8 h去Al前正面; (d) 500 ℃退火8 h去Al前背面;(e) 450 ℃退火8 h去Al前正面;(f) 450 ℃退火8 h去Al前背面.图1 退火前后样品共焦显微镜图Fig.1 Optical micrographs of the samples before and after annealing

图2 500 ℃退火8 h样品去Al后的截面SEM图Fig.2 Cross-section scanning electron microscopy of the sample after annealing at 500 ℃ for 8 h

图3 样品退火前的Raman谱及4峰高斯拟合谱Fig.3 The Gaussian fit Raman spetrum of the as grown sample

图4为不同退火温度退火8 h后,样品正、背面的Raman测试谱及其相应的拟合结果.图4(a)为500 ℃退火8 h样品正面Raman谱及其相应5峰拟合曲线,其中4个峰是非晶硅的散射峰,另外1个峰在511.42 cm-1处,源于非晶硅晶化后的Si—Si振动模,说明上层非晶硅层有部分晶化.图4(b)为该退火样品背面的Raman谱,Raman激光光斑尺寸约2 μm,而下层多晶硅颗粒尺寸远大于光斑尺寸,我们测试多晶硅颗粒的信息,只看到在520 cm-1附近的晶化峰,说明晶粒完全晶化,通过高斯拟合,确定峰位为519.03 cm-1,半高宽(FWHM)为5.94 cm-1,对比于单晶硅片峰位520.60 cm-1,FWHM 5.46 cm-1,与单晶硅非常接近,说明晶化的多晶硅颗粒质量非常好.同样对于450 ℃退火8 h样品正、背面Raman测试也有相似的结果,如图4(c)和4(d)所示,正面除4个非晶硅的散射峰外,在510.68 cm-1处出现较强的晶化峰;背面在518.84 cm-1出现很强的晶化峰,FWHM为6.88 cm-1.对比500与450 ℃退火样品Raman谱可以看出,相同退火时间下,降低退火温度,使得背面晶化峰FWHM变宽,样品晶化质量有所下降.

(a)500 ℃退火8 h正面;(b)500 ℃退火8 h背面;(c)450 ℃退火8 h正面;(d)450 ℃退火8 h背面.图4 不同退火温度退火后,样品正、背面的Raman测试谱及其相应的拟合结果Fig.4 The Gaussian fit Raman spectrum of the samples after annealing at different temperature

由Raman测试结果可以看出,退火后样品正面和背面都出现了晶化峰,表明Al在低温下确实可以诱导非晶硅的晶化.但是正面和背面的晶化峰峰位及FWHM均有明显差别,考虑所用Raman激光波长为532 nm,在样品中穿透深度不大,Raman测试的正、背面信息分别对应退火后形成的双层膜上层和下层的晶化信息.由测试结果可以得到,在500和450 ℃下退火8 h,样品均发生了晶化现象,并且分为上下两层结构,上下两层都有晶化但晶化程度和质量均不同,下层为发生层交换并且在原始Al层中形成的完全晶化的多晶硅大晶粒,从峰位和FWHM可以看出晶体质量良好,接近单晶硅;上层为非晶硅和部分晶化的多晶硅的混合态,多晶硅质量不如下层的好,有望通过延长退火时间使未晶化的非晶硅进一步晶化以及晶化的多晶硅质量得到改善.

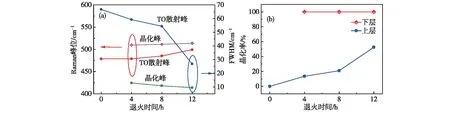

对生长样品在500 ℃进行不同时间的退火,研究退火过程中样品上下两层的行为变化.图5为500 ℃下分别退火4,8,12 h的样品Raman分析结果.其中图5(a)为不同退火时间样品上层晶化峰和TO散射峰的峰位、FWHM的变化情况,由于TO模的FWHM值对最近邻的原子的键角畸变敏感,随着退火时间的延长,晶化峰和TO散射峰峰位均蓝移且FWHM变窄,这反映了原子网络的短程有序度提高[18],上层膜中多晶硅和非晶硅的质量都随退火时间延长而提高.图5(b)为样品上层膜和下层颗粒晶化率随退火时间的变化情况,晶化率通常是用以下公式进行估算:

Rc=(Ic+Im)/(Ic+Im+Ia),

其中Ic是位于520 cm-1处的晶体硅峰的强度积分,Im为510 cm-1处纳米硅结晶峰的强度积分,Ia是位于480 cm-1处非晶硅散射峰的强度积分[19].上层膜的晶化率随退火时间的延长而快速增加,而下层的多晶硅晶粒在4,8,12 h均为完全晶化,显微镜下可看到下层晶粒尺寸也无明显变化,均约20 μm.

2.3 XRD表征

(a)为不同退火时间样品上层Raman晶化峰和TO散射峰的峰位、FWHM的变化情况; (b)为样品上层和下层晶粒晶化率随退火时间的变化情况.图5 500 ℃下分别退火4,8,12 h的样品Raman分析结果Fig.5 The Raman results of the samples after annealing at 500 ℃ for 4 h,8 h and 12 h

(a)退火温度500 ℃,退火时间分别为0,4,8,12 h;(b)退火温度为450 ℃,温火时间为8 h.图6 不同退火条件样品XRD图Fig.6 X-ray diffraction pattern of the samples after annealing at different condition

XRD可以表征薄膜的结构和结晶质量,同时可以测试材料的择优取向性.为了进一步表征Al诱导形成的多晶硅的取向性,我们对样品进行XRD测试.图6为θ/2θ模式下不同退火条件的样品XRD图.图6(a)中未退火样品的XRD谱只看到Al(200)的衍射峰,而没有任何Si的衍射峰,证明退火前样品中的Si是以非晶态形式存在,与Raman结果一致,500 ℃退火不同时间的样品XRD谱均只看到Si(111)的衍射峰,且峰强很大,如图6(b)所示,450 ℃退火8 h样品也只有Si(111)的强衍射峰,证明样品退火后出现多晶硅且晶化程度很高,Al诱导形成的多晶硅是(111)择优取向的高质量的多晶硅.

2.4 晶化过程机理

综合上述测试结果,可以看到利用AIC方法制备得到了具有高度(111)取向性的双层结构多晶硅,上层只是部分晶化,且晶化质量不高;下层晶化程度很高,且结晶质量与单晶相当.由硅铝二元相图可知,当在450和500 ℃时,Si在Al中的溶解度分别约为0.7%和1%,所以上层Si原子扩散至下层Al中在其中溶解,当Si原子浓度超过在Al中的饱和浓度时就会在其中成核析出并随Si原子的进一步扩散而逐渐长大,在Al晶粒间界等结构缺陷处优先扩散及成核[20],由于中间Al2O3层的阻挡,使扩散速度减慢[9],这是一个类似准平衡的过程,所以下层形成大尺寸、高质量的多晶硅颗粒.而Al在晶体硅中的溶解度几乎为零,随着下层多晶硅的出现,部分Al进入到上层非晶硅层,由于Al对近邻2个原子层内的Si原子有电子屏蔽效应[21],可降低晶化激活能,从而使近邻非晶硅直接晶化,晶化速度快、影响范围小,导致晶粒尺寸小,晶化质量不好.

当下层的多晶硅晶粒长到一定尺寸时,随着退火时间的延长,尺寸不再有明显增长.由于Al进入上层非晶硅层诱导其中的非晶硅晶化,使得上层的晶化率持续增加,而非晶硅晶化后Si原子处于稳定状态,在低于硅铝共熔温度下很难扩散至下层[22],所以使得下层多晶硅颗粒尺寸没有明显增长.Si在Al中的扩散系数为:

D=D0exp(-Q/kBT),

其中D0为前因子,Q为Si在Al中扩散的激活能,kB为玻尔兹曼常数,T为热力学温度[23].从上式可以看到,降低退火温度时,会降低上层Si原子扩散至下层的速度,使得下层的成核密度低,而且降低温度后,上层非晶硅晶化成核密度降低[24],上层晶化率会明显降低,所以有更多的不稳定的Si能扩散至下层,最终使得下层的多晶硅晶粒尺寸增大,从而使更多的Al进入上层.

3 结 论

采用AIC非晶硅在石英衬底上制备了双层结构多晶硅膜,并研究了多晶硅的结构、尺寸和取向等特性以及退火条件对上下层的影响.测试表明,退火后形成的多晶硅具有高度(111)晶化取向;上层连续,去除Al后是非晶硅和部分晶化的多晶硅混合态,随退火时间的延长晶化质量逐渐变好,且晶化率迅速增加;下层出现多晶硅大晶粒,晶粒结晶质量接近单晶硅,厚度与生长Al层厚度相同,降低退火温度会使尺寸变大,但随退火时间延长晶粒尺寸并没有明显变化.提出退火时间、温度会影响上层的晶化率、晶化速度及Si从上层扩散到下层的速度进而影响上下两层的变化行为.生长层厚度、氧化层厚度、退火时间和温度等都是AIC过程的重要影响因素,必须综合研究、设计这些影响因素,才能理解AIC过程,得到高质量的多晶硅薄膜以便实际应用.

[1] Kwak W K,Cho B R,Yoon S Y,et al.A high performance thin-film transistor using a low temperature poly-Si by silicide mediated crystallization[J].IEEE Electron Device Lett,2000,21(3):107-109.

[2] Jin Z,Moulding K,Kwok H S,et al.The effects of extended heat treatment on Ni induced lateral crystallization of amorphous silicon thin films[J].IEEE Trans Electron Devices,1999,46(1):78-82.

[3] Oliver N,Wenham S R.Elucidation of the layer exchange mechanism in the formation of polycrystalline silicon by aluminum-induced crystallization[J].J Appl Phys,2000,88(1):124-132.

[4] Tang Z X,Shen H L,Jiang F,et al.Mechanism of large grain polycrystalline Si preparation by aluminum induced crystallization with temperature gradient profile[J].Acta Phys Sin,2010,59(12):8770-8775.

[5] Wu B R,Lo S Y,Wuu D S,et al.Direct growth of large grain polycrystalline silicon films on aluminum-induced crystallization seed layer using hot-wire chemical vapor deposition[J].Thin Solid Films,2012,520(8):5860-5866.

[6] Schneider J,Schneider A,Sarikov A,et al.Aluminum-induced crystallization:nucleation and growth process[J].J Non-Cryst Solids,2006,352(9/10/11/12):972-975.

[7] Wang T,Yan H,Zhang M,et al.Polycrystalline silicon thin films by aluminum induced crystallization of amorphous silicon[J].Appl Surf Sci,2013,264:11-16.

[8] Widenborg P I,Aberle A G.Surface morphology of poly-Si films made by aluminium-induced crystallisation on glass substrates[J].J Cryst Growth,2002,242(3/4):270-282.

[9] Masashi K,Kawabata N,Taizoh S,et al.Orientation-controlled Si thin films on insulating substrates by Al-induced crystallization combined with interfacial-oxide layer modulation[J].Appl Phys Lett,2009,95(13):132103.

[10] Andrey S,Schneider J,Berghold J,et al.A kinetic simulation study of the mechanisms of aluminum induced layer exchange process[J].Journal of Applied Physics,2010,107(11):114318.

[11] Jung M,Okada A,Saito T,et al.On the controlling mechanism of preferential orientation of polycrystalline-silicon thin films grown by aluminum-induced crystallization[J].Applied Physics Express,2010,3(9):095803.

[12] Masashi K,Toko K,Kawabata N,et al.Al-induced oriented-crystallization of Si films on quartz and its application to epitaxial template for Ge growth[J].Solid-State Electronics,2011,60(1):7-12.

[13] Tang Z X,Shen H L,Huang H B,et al.Preparation of high quality polycrystalline silicon thin films by aluminum-induced crystallization[J].Thin Solid Films,2009,517(7):5611-5615.

[14] Chu H Y,Weng M H,Lin C.Fabrication of large-grain thick polycrystalline silicon thin films via aluminum-induced crystallization for application in solar cells[J].Int J Photoenergy,2013(2013):1-4.

[15] Gestel D V,Gordon I,Poortmans J.Aluminum-induced crystallization for thin-film polycrystalline silicon solar cells:achievements and perspective[J].Solar Energy Materials and Solar Cells,2013,119(2013):261-270.

[16] Gall S,Muske M,Sieber I,et al.Aluminum-induced crystallization of amorphous silicon[J].J Non-Cryst Solids,2002,299:741-745.

[17] Beeman D,Tsu R,Thorpe M F.Structural information from the Raman spectrum of amorphous silicon[J].Phys Rev B,1985,32(2):874-878.

[18] Rath J K,Jong M de,Schropp R E I.Low temperature (<100 ℃) fabrication of thin film silicon solar cells by HWCVD[J].Thin Solid Films,2008,516(5):751-754.

[19] Iqbal Z,Veprek S,Webb A P,et al.Raman scattering from small particle size polycrystalline silicon[J].Solid State Commum,1981,37(12):993-996.

[20] Wang J Y,He D,Zhao Y H,et al.Wetting and crystallization at grain boundaries:origin of aluminum-induced crystallization of amorphous silicon[J].Appl Phys Lett,2006,88:061910.

[21] Wang Z,Jeurgens L P H,Wang J Y,et al.Fundamentals of metal-induced crystallization of amorphous semiconductors[J].Adv Eng Mater,2009,11(3):131-135.

[22] Kurosawa M,Yoshitaka T,Taizoh S,et al.Interfacial-oxide layer controlled Al-induced crystallization of Si1-xGexon insulating substrate[J].J Appl Phys,2009,48(3):03B002.

[23] Du Y,Chang Y A,Huang B,et al.Diffusion coefficients of some solutes in fcc and liquid Al:critical evaluation and correlation[J].Materials Science and Engineering A,2003,363(1/2):140-151.

[24] Yamaguchi S,Sugii N,Park S K,et al.Solid-phase crystallization of Si1-xGexalloy layers[J].Journal of Applied Physics,2001,89(4):2091-2095.