SDG故障诊断方法在核动力装置中的应用研究

刘永阔,刘 震,吴小天

(哈尔滨工程大学 核安全与仿真技术国防重点学科实验室,黑龙江 哈尔滨 150001)

核电站设备繁多、结构复杂,对其安全性要求极高。运行过程中若故障不能及时发现并排除,则可能会造成更严重的后果,导致停堆停机。目前在役核电站虽有完整的异常运行规程和报警手册,但由于报警信号太多,且每个报警信号又可能是由几种甚至多种原因引起的,一旦出现故障,面对众多的报警信号,操作员很难在短时间内判断其警报来源,并采取正确的措施。此外,报警部件并不一定均为故障源,若直接将报警部件当作故障源进行操作,可能导致不仅没有排除故障,还会扩大故障影响,造成不可预知的严重后果。因此,对核电站系统进行故障诊断研究,帮助运行人员提供运行支持具有重要意义。

近年来,关于符号定向图(SDG)方法的研究已成为热点,并取得了很大进展,其在化工领域和航天器等方面应用较广[1-4]。目前在国内公开的文献中尚未见到将SDG方法应用于核动力装置故障诊断的研究。本文拟将SDG方法应用于核动力装置中,并以蒸汽发生器传热管破裂(SGTR)事故和弹棒事故为例对其诊断推理过程进行具体分析。

1 基于SDG模型的故障诊断

1.1 SDG模型简介

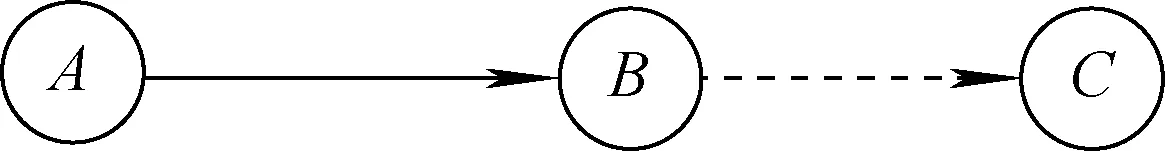

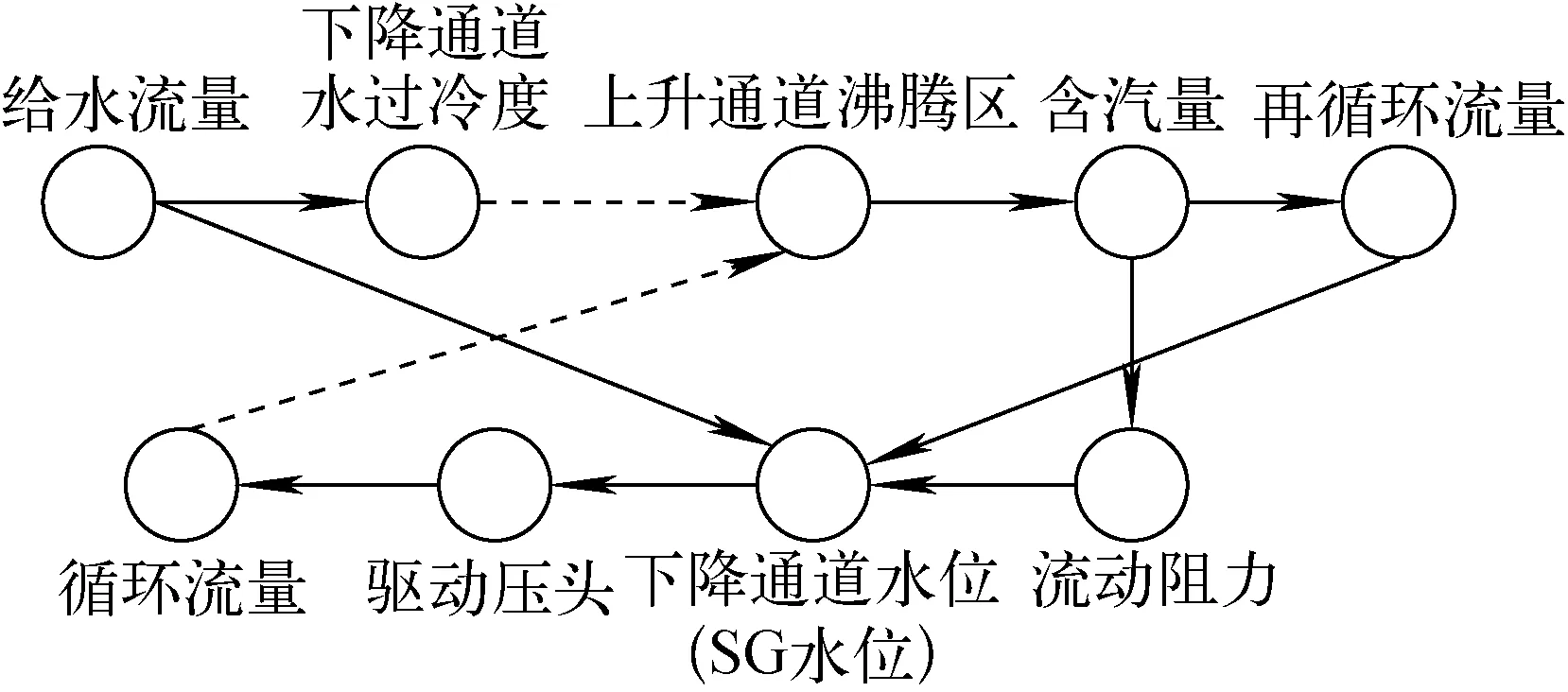

SDG是一种基于定性模型和因果分析的故障诊断方法。它由节点和节点之间有方向的支路组成。节点代表系统中的状态变量,可是物理变量,也可是操作变量,还可表示一种事件,如管道堵塞、材料传热性能下降等。节点状态一般取“+”、“-”和“0”等3种,其中“+”表示该节点代表的变量值超过了允许的上限,“-”表示低于允许的下限,“0”表示变量值正常。支路表示节点间的定性影响关系,有增量影响和减量影响两种,用“+”和“-”表示,在SDG模型中通常用实线和虚线表示。以图1为例说明SDG模型,其中A、B、C分别表示节点。若节点A符号为“+”,则该模型表示的结果为:A增大→B增大→C减小。同理,若节点A的符号为“-”,则结果为:A减小→B减小→C增大。

图1 SDG模型示意图

Fig.1 Sketch map of SDG model

SDG模型中所有节点在同一时刻状态观测值的一个集合称为瞬时样本[5]。对于一个瞬时样本,可在SDG模型中搜索到已经发生偏离的节点及支路传播路径。这种由若干方向一致且已产生影响作用的支路所构成的一系列通路称为相容通路,相容通路是能传播故障信息的通路,它不仅能描述故障演变的具体过程,而且能很好地解释故障成因。因此,SDG故障诊断就是在某一瞬时样本中寻找所有相容通路的过程。消除与相容通路无关的节点和支路后,余下的残图称为样本的原因-后果(CE)图。

1.2 SDG建模方法

SDG建模是进行故障诊断的基础,具有很强的针对性和灵活性。SDG建模方法通常有基于数学模型的方法、基于流程图的方法、基于经验知识的方法等[6-8]。基于数学模型的方法需建立系统的精确数学模型,通过求偏导来确定变量间的影响关系,虽然通过此方法建立的模型精度高,但推导过程过于繁琐,且用该方法得到的SDG模型中的节点不能表示事件,因此该方法并不适用于复杂系统的建模。基于流程图的方法是将系统分成若干设备级单元,分别建立其子模型,然后将子模型组合成系统总模型。这种建模方法直观形象,易于建立,但容易遗漏重要变量。基于经验知识的方法建立的模型简单直观,包含较少的未测节点,具有较高的分辨率,但故障的完备性难以保证。对于核动力装置这样复杂大型的系统,显然难以建立其精确的数学模型,所以本文采用流程图和经验知识相结合的方法来建立SDG模型。

1.3 SDG推理规则

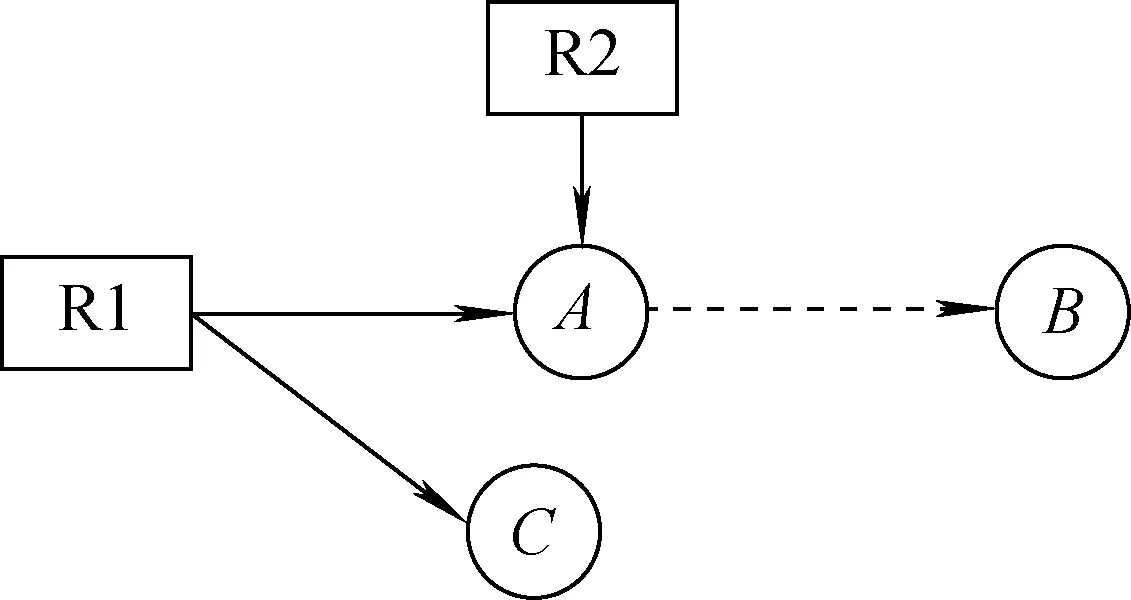

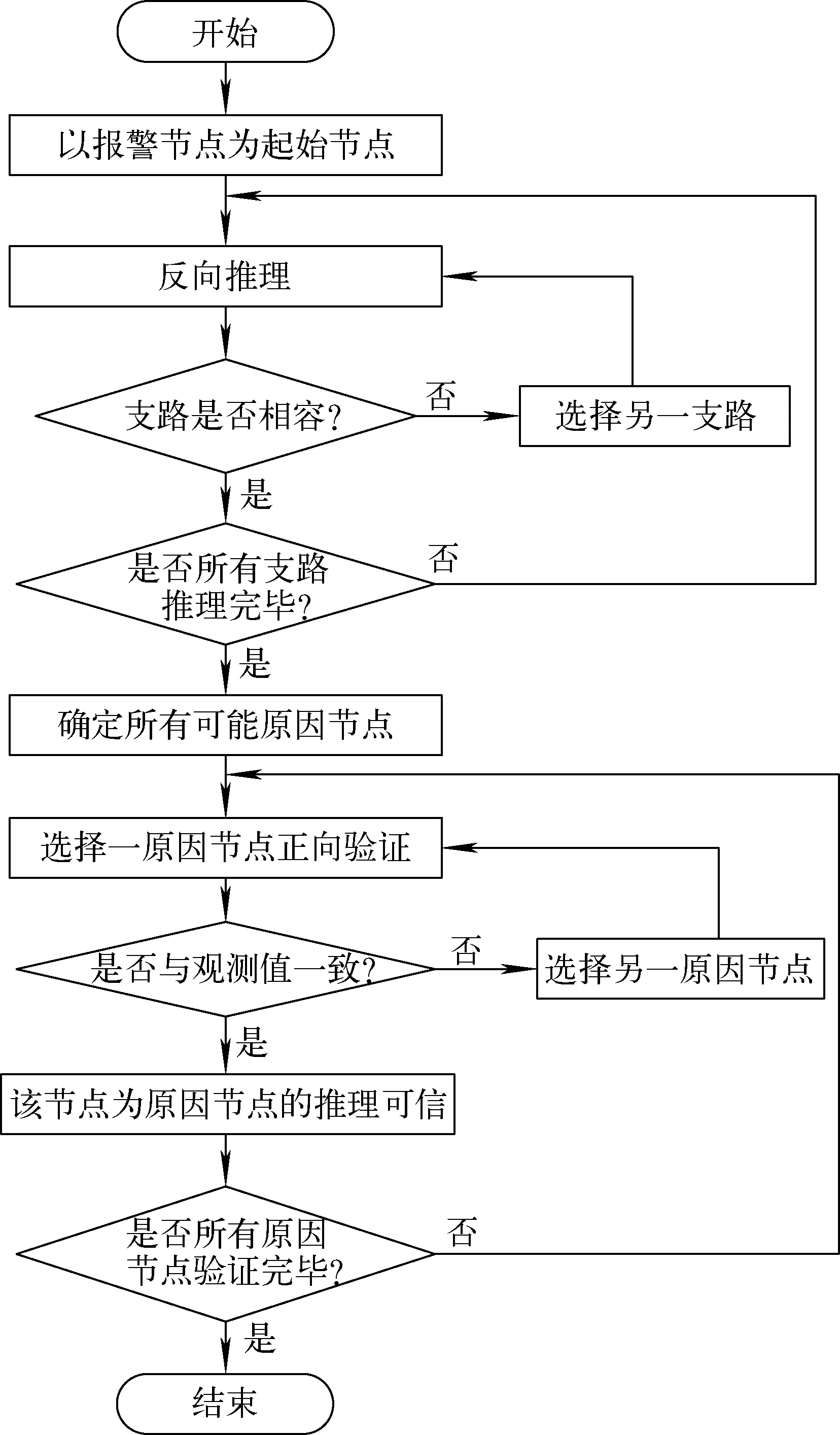

根据SDG模型进行故障诊断一般采用反向推理与正向推理相结合的混合推理方法[9],以提高诊断精度和分辨率。所谓反向推理就是在已知的SDG瞬态样本中,从当前的报警节点出发向所有可能的原因节点反向探索找出所有相容通路,并选定候选故障源。反向推理的过程与故障诊断一致,故也称其为故障诊断模式;正向推理就是从选定的候选故障源开始,结合观测到的节点正向探索所有的相容通路。在正向推理过程中,若发现与已知事实不符则该候选故障源为虚假解,应舍去。同理,若与观测事实一致则认为该候选故障源可信,可将其作为可能故障源之一。正向推理的过程与安全评价一致,所以也称为安全评价模式。以图2为例说明SDG推理过程。假设图2中瞬时样本为:A(+)、B(-)、C(0)。根据反向推理可得到两条相容路径:B→A→R1、B→A→R2,R1与R2为候选故障源。接着进行正向推理验证:若R1为故障源,则节点C应偏大或偏小,但得到的瞬时样本中节点C状态为“0”,即处于正常值范围内,这与观察情况不符,所以候选故障源R1为虚假解,应舍去。同理对R2正向推理验证,R2为故障源时与实际观测值一致,说明R2为故障源是可信的。图3为用SDG进行规则推理的流程图。

图2 假设案例中SDG模型

2 SDG在核动力装置中的应用

2.1 核动力装置SDG建模

核电站的运行工况不止1种,但绝大多数时间是在额定功率下运行的,所以本文仅研究额定功率下的运行情况。一般建立的SDG模型是指系统某一阶段的模型,通常指初始响应阶段、中间响应阶段和最终响应阶段,对于核电站系统来说应建立其初始响应阶段模型,因为核电站系统存在大量的保护系统,即使在系统发生故障甚至严重事故后,在保护系统的作用下经过一段时间,系统的某些参数也能恢复到正常范围之内,这样会导致一些相容通路的断开,这对SDG的诊断是非常不利的。此外,故障诊断要求在最短的时间内确定故障源以便迅速采取有效措施来控制故障的扩大,防止造成更严重的后果。

图3 SDG规则推理流程图

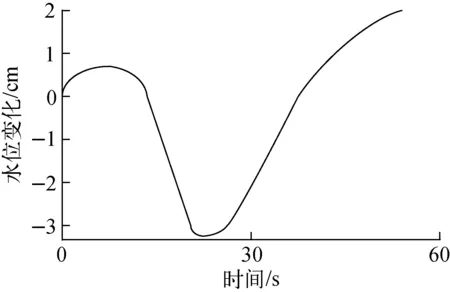

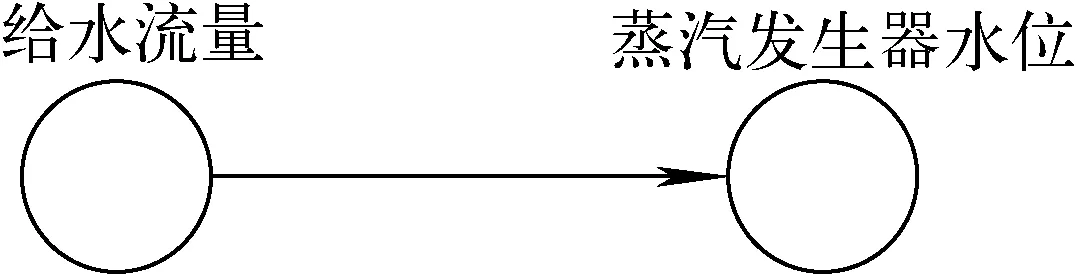

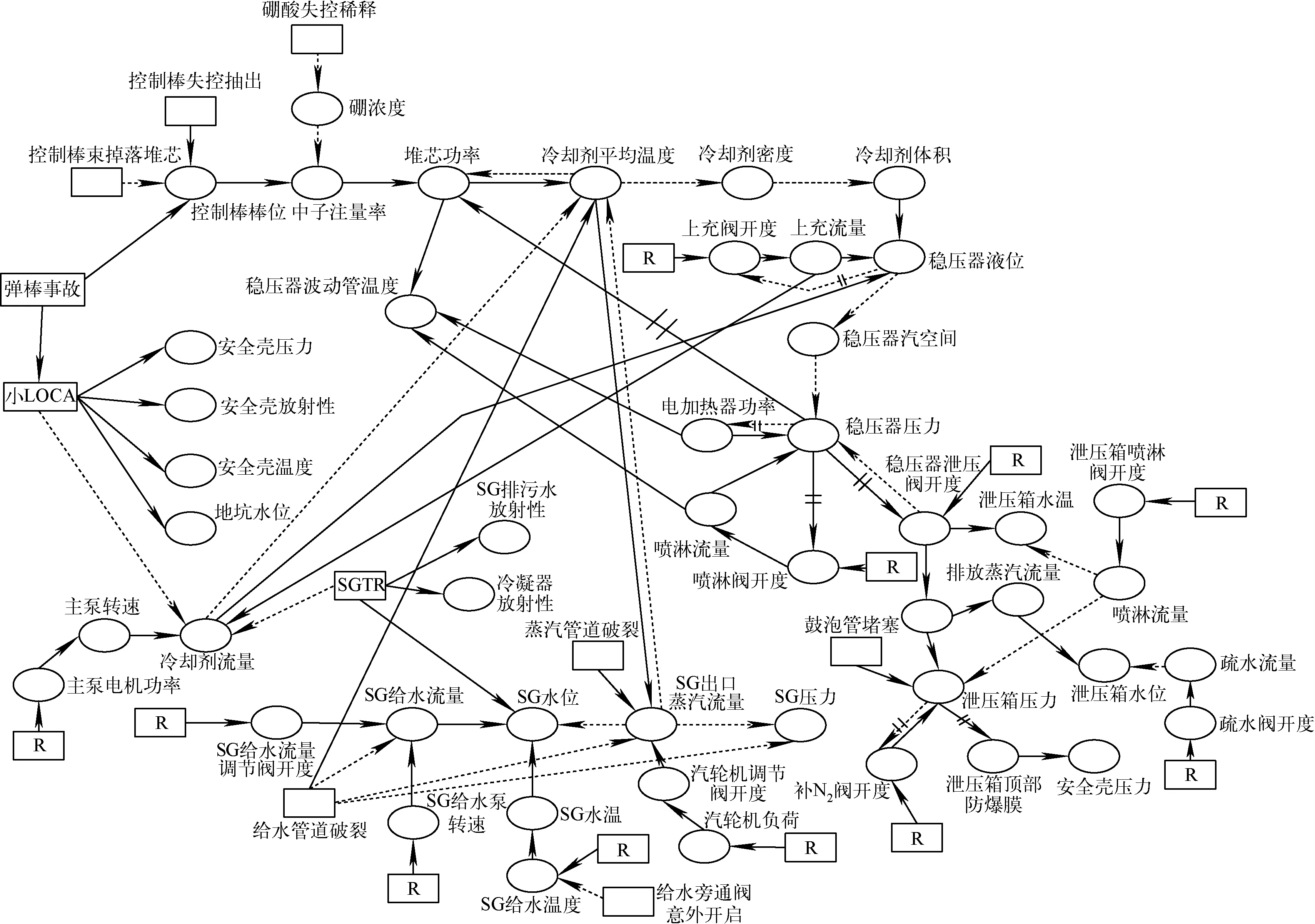

由于核动力装置的复杂性,即使发生某一确定的故障,有些参数的变化趋势也会随时间而变,例如突然增加蒸汽发生器(SG)的给水流量。开始时由于给水在SG环形空间积累,导致其水位略有上升。接着由于给水流量增加,SG下降通道中水的过冷度增大,使上升通道中的沸腾区缩短、沸腾减弱、含气量减小,因而流动阻力减小,水的流速增大;由于沸腾减弱,上升通道汽水混合流量减小,从汽水分离器分离出的再循环水减少,所以下降通道水位降低。水位降低后,流动的驱动压头减小使循环流量减小,从而又导致上升通道沸腾区增大,水位又恢复上升。最后由于给水流量大于产生的蒸汽流量,水位不断上升,直到给水流量等于蒸汽流量为止。图4为给水流量突然增大时SG水位的变化趋势。以此过程建立的SDG模型如图5所示。

图4 突然增加10%给水流量时SG水位变化

图5 SG水位SDG模型

虽然给水流量增加时,SG水位会经历上升、下降和上升的阶段,但最终给水流量会使SG水位上升。另外,给水流量增加时,SG水位下降的这一过渡过程在满负荷时只有几十秒的时间。所以在建立SDG模型时应将这一短暂的过渡过程舍去,而应建立过渡过程结束后参数达到稳定变化趋势的模型。这一处理看似与故障诊断的及时性原则相矛盾,但现役核电厂一般采用“30 min不干预”原则[10],因此在建模时舍去这几十秒的过渡过程而分析之后的事故进程是核电厂所允许的。因而给水流量与SG水位之间的SDG模型应为图6所示。这样在大幅简化模型的同时,还不会影响诊断结果。同理,对于给水流量突然减小、蒸汽流量突然增加或减少等在建模时做相同的处理。

图6 给水流量与蒸汽发生器水位SDG模型

根据以上分析,本文以典型的压水堆核电站主冷却剂系统为例提出了针对核动力装置进行SDG建模的步骤:1) 按照系统流程将主冷却剂系统划分为几个设备级单元,如稳压器、蒸汽发生器、主冷却剂泵等;2) 分析各单元中参数间的关系,分别建立每个单元的SDG子模型;3) 根据参数间的关系将各设备单元的子SDG模型整合成主冷却剂系统总的SDG模型图。

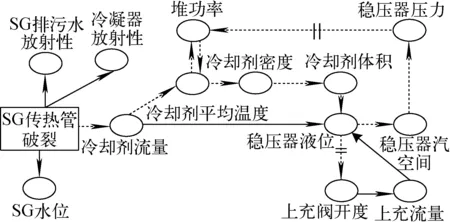

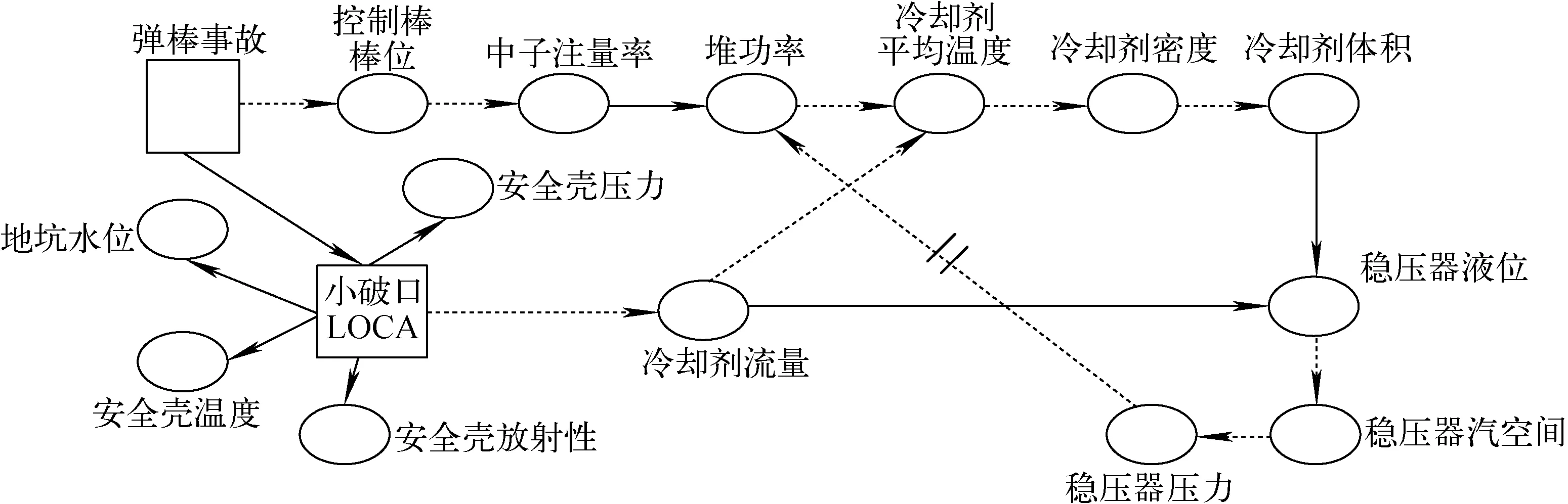

需要注意的是,通常支路在任何条件下都成立,但对于有些参数间的关系,需满足一定的条件才会成立。例如,只有当稳压器压力上升到一定值时,稳压器泄压阀才会开启,这时为与普通的支路有所区别,将这种支路称作条件支路,在模型中用带双竖线“‖”的有向线段表示。另外,规定控制棒的位移向上移动为正,向下为负。为便于理解,规定故障发生的事件状态默认为“+”。例如,若发生弹棒事故或硼酸失控稀释等事件,则在SDG模型中代表它们的节点的状态均为“+”。根据以上建模方法,建立的主冷却剂系统SDG模型如图7所示。

2.2 案例分析

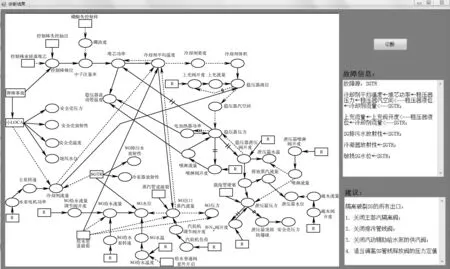

根据2.1节所建立的主冷却剂系统SDG模型,应用C#3.0程序在Windows XP平台下开发了基于SDG方法的核动力装置故障诊断系统,本文以SGTR事故和弹棒事故为例对该系统的诊断推理过程进行具体分析。

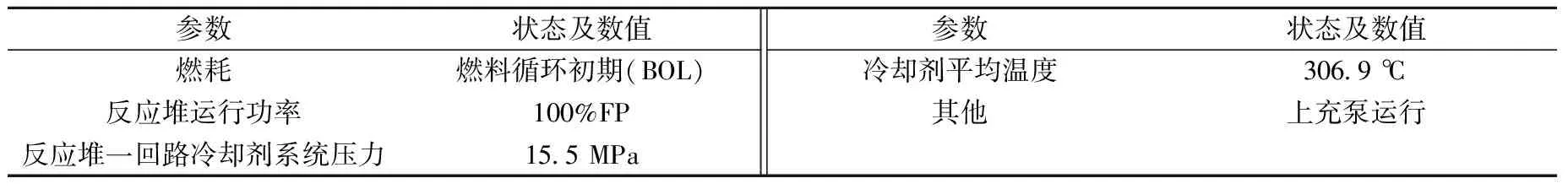

1) SGTR事故分析

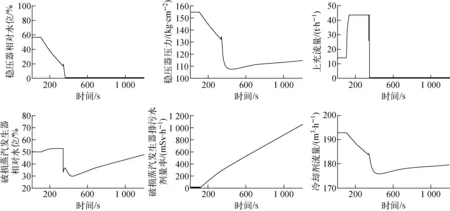

对于SGTR事故,如果诊断及时、处理正确,后果不会很严重,可能只是少量带放射性的蒸汽排放到大气[11]。通过仿真机模拟SGTR故障,其初始条件列于表1。设定反应堆在初始条件下运行100 s后SGTR发生,并于随后5 s内SG单根传热管完全断裂,得到的瞬态响应如图8所示。

图7 主冷却剂系统SDG模型

表1SGTR事故初始条件

Table1InitialconditionofSGTRaccident

参数状态及数值参数状态及数值燃耗燃料循环初期(BOL)冷却剂平均温度306.9 ℃反应堆运行功率100%FP其他上充泵运行反应堆一回路冷却剂系统压力15.5 MPa

图8 SGTR事故中主要参数变化趋势

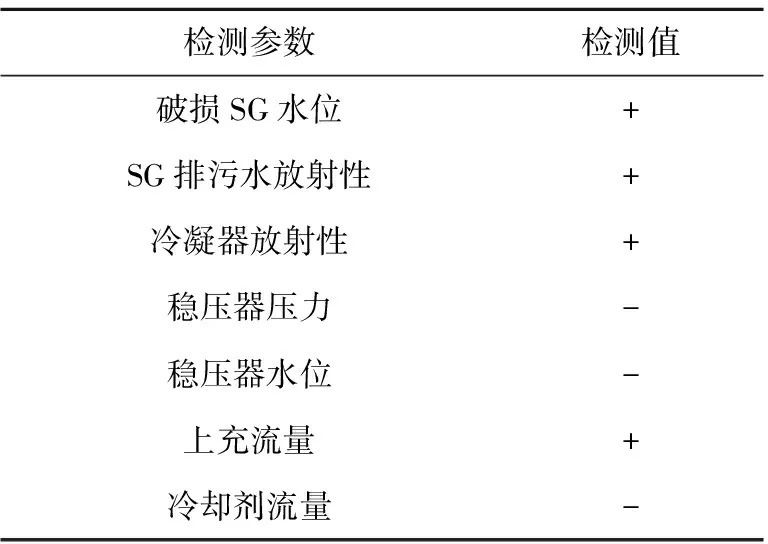

SG排污系统放射性、SG水温及水位、稳压器水位及压力、堆功率、上充流量等参数均为可测参量,实验中提取事故发生100 s后的各参数值。表2为将SGTR事故后得到的参数值与阈值比较后转化成SDG模型中节点的状态值所对应的瞬时样本。本案例中反向推理得到的相容通路如下(↓表示减小,↑表示增大):

(1) 冷却剂平均温度(↓)←堆芯功率(↓)←稳压器压力(↓)←稳压器汽空间(↑)←稳压器液位(↓)←冷却剂流量(↓)←SGTR;

(2) 上充流量(↑)←上充阀开度(↑)←稳压器液位(↓)←冷却剂流量(↓)←SGTR;

(3) SG排污水放射性(↑)←SGTR;

(4) 冷凝器放射性(↑)←SGTR;

(5) 破损SG水位(↑)←SGTR。

表2 SGTR事故中SDG模型瞬时样本检测值

图9 SGTR的CE图

反向推理可判定故障源为SGTR,之后正向验证,这一诊断结论能解释所有征兆,即认为诊断结论可信。图9为SGTR的CE图。CE图能很好地描述故障传播过程,同时,也有很好的解释能力,能对诊断结果提供故障是如何起源、如何演变传播到当前状况的解释信息。

蒸汽发生器传热管破裂CE图提供的解释如下:

(1) SGTR后,首先一回路压力边界的完整性遭到破坏,冷却剂流入二回路,导致蒸汽发生器排污系统和冷凝器的放射性明显增大;

(2) 一回路冷却剂丧失使得稳压器水位、压力降低,上充流量增大以补偿稳压器水位的下降;

(3) 随一回路冷却剂不断流失,反应堆因稳压器的低压保护而紧急停闭,反应堆功率将为零,冷却剂温度下降。

需要说明的是,本文建立的是主冷却剂系统SDG初始响应模型在事故初期诊断准确,如本案例中在事故发生后300 s内均可给出准确诊断结果。事故后期安注系统的投入导致上充流量降至零,此时再诊断就会使部分相容路径断开,降低诊断的可信度。

图10为开发系统对SGTR事故的诊断结果示意图,图中标记为冷却剂密度、上充阀开度、上充流量、稳压器汽空间、SGTR、SG排污水放射性、冷凝器放射性和SG水位的节点表示其值超过上限,标记为堆芯功率、冷却剂平均温度、冷却剂体积、稳压器液位、稳压器波动管温度、稳压器压力和冷却剂流量节点表示值低于下限值。该图可直观地表达故障的演变过程,并给出故障传播的路径及应采取的措施,操作人员能够根据故障传播路径和建议的操作措施,采取下一步操作。

2) 弹棒事故分析

控制棒驱动机构密封套破裂时,堆芯内外巨大的压差可将控制棒瞬间弹出堆芯,即为弹棒事故。弹棒事故属于极限事故,由于发生弹棒事故后,反应堆一回路压力边界完整性遭到破坏,所以同时也会引入一个小破口失水事故。弹棒事故特征明显,基于SDG的推理过程与上述SGTR事故类似,本文不再重复,而给出弹棒事故的CE图,如图11所示。CE图可提供的故障传播过程解释如下:

(1) 发生弹棒事故的同时引入小破口失水事故,导致安全壳压力、温度和放射性均超过上限值,地坑水位上升,失流又导致冷却剂流量降低;

图10 SGTR事故诊断结果

图11 弹棒事故CE图

(2) 控制棒弹出引起中子注量率激增,快速在堆芯引入正的反应性,导致功率增大,冷却剂温度上升,体积膨胀,稳压器液位上升,压力升高。

3 结论

本文对基于定性模型的SDG的方法在核动力装置故障诊断中的应用进行了研究。针对核动力装置自身的特点,提出了建立其SDG模型的方法和推理规则,并建立了典型压水堆核电站的主冷却剂系统SDG模型。仿真案例表明,尽管事故发生后核电站各系统众多运行参数发生变化,报警信号较多,但运用SDG进行推理诊断仅需少量信息即可得出结论,而且SDG能提供故障的传播路径,具有良好的解释性。因此,SDG故障诊断方法在核动力装置中可进行有效的诊断,能为运行人员提供决策支持。

由于核动力装置结构复杂,参数众多,本文所建立的主冷却剂系统SDG模型还需进一步细化,且不同的堆型所建立的SDG模型也不完全相同,此外,为提高SDG模型诊断的正确性,与其他定量方法相结合对故障进行定量、定性分析也是今后研究的方向。

参考文献:

[1]徐新海. 基于层次SDG的航空发动机故障诊断方法研究[D]. 南京:南京航空航天大学,2010.

[2]MAURYA M R, RENGASWAMY R, VENKATASUBRAMANIAN V. Application of signed digraphs-based analysis for fault diagnosis of chemical process flowsheets[J]. Engineering Applications Artificial Intelligence, 2004, 17(5): 501-518.

[3]GAO Dong, WU Chongguang, ZHANG Beike, et al. Signed directed graph and qualitative trend analysis based fault diagnosis in chemical industry[J]. Chinese Journal of Chemical Engineering, 2010, 18(2): 265-276.

[4]黄卫东,王克昌. 基于定性和定量关系的液体火箭发动机故障诊断[J]. 航空动力学报,1996,11(3):281-284.

HUANG Weidong, WANG Kechang. Liquid rocket engine fault diagnosis based on qualitative/quantitative model[J]. Journal of Aerospace Power, 1996, 11(3): 281-284(in Chinese).

[5]李秀喜,吉世明. 基于半定量SDG模型的化工过程故障诊断[J]. 清华大学学报:自然科学版,2012,52(8):1 112-1 115.

LI Xiuxi, JI Shiming. Chemical process fault diagnosis using semi-quantitative SDG model[J]. Journal of Tsinghua University: Science and Technology, 2012, 52(8): 1 112-1 115(in Chinese).

[6]YANG Fan, SHAH S L, XIAO Deyun. Signed directed graph modeling of industrial processes and their validation by data-based methods[C]∥2010 Conference on Control and Fault Tolerant Systems. Nice, France: [s. n.], 2010.

[7]聂银燕,林晓焕. 基于SDG的压缩机故障诊断方法研究[J]. 微电子学与计算机,2013,30(3):140-142.

NIE Yinyan, LIN Xiaohuan. Research on the fault diagnosis of compressor based on the SDG method[J]. Microelectronics & Computer, 2013, 30(3): 140-142(in Chinese).

[8]ZHANG Zhaoqian,WU Chongguang,ZHANG Beike, et al. SDG multiple fault diagnosis by real-time inverse inference[J]. Reliability Engineering and System Safety, 2005, 87: 173-189.

[9]MA Yongguang, GAO Jianqiang, MA Liangyu, et al. Study on fault diagnosis based on the qualitative/quantitative model of SDG and genetic algorithm[C]∥Proceedings of the Fifth International Conference on Machine Learning and Cybernetics. [S. l.]: [s. n.], 2006.

[10] 朱继洲. 核反应堆安全分析[M]. 西安:西安交通大学出版社,2004.

[11] 郑福裕,邵向业,丁云峰. 核电厂运行概论[M]. 北京:原子能出版社,2010.