相对分子质量分布对静电纺丝PA6纤维直径的相关性研究

张文韬,苗振兴,许伟鸿,邱志明,严玉蓉,2*

(1.华南理工大学 材料科学与工程学院,广东 广州510640;2.华南理工大学高分子聚合物成形加工工程教育部重点实验室,广东广州510640)

传统的纺丝技术包括溶液纺丝、液晶纺丝和熔融纺丝等,所纺制纤维的直径一般为微米级。为了获得直径均匀的纤维,传统纺丝成形要求成纤聚合物的相对分子质量分布较窄[1]。

静电纺丝区别于传统纺丝方法,是以静电场作用力代替传统的机械力,实现溶液细流的拉伸细化,最后通过溶剂挥发或者熔体的冷却获得纤维直径为亚微米甚至纳米级的纤维毡或者纱线。静电纺丝技术是制备纳米纤维最有效的方法之一,可直接获得具有一定纤维直径分布的多孔网状纤维毡,而具有一定纤维直径分布梯度结构对纤维毡产品的过滤性能有重要的影响,有利于纤维毡过滤性能的提升。此外,静电纺丝对于高分子材料相对分子质量及其分布的要求较传统纺丝方法要低,具有更广阔的应用前景[2]。

A.Koski等[3]发现聚乙烯醇(PVA)静电纺丝纤维的平均直径随PVA的重均相对分子质量和溶液浓度的增加而增大。S.H.Tan等[4]研究发现低相对分子质量的聚合物更容易产生不均匀的纤维毡,由于高相对分子质量的分子链在低浓度溶液中仍能保持足够的缠结点,从而可以实现稳定的、有效的溶液细流鞭动和拉伸过程。聚合物溶液能否实现稳定的静电纺丝成形与溶液所形成的大分子链临界交叠浓度和缠结浓度直接相关,当聚合物的溶液浓度达到临界值之后,溶液的浓度及黏度与静电纺丝纤维直径存在一定的线性关系。但聚合物相对分子质量分散性对于静电纺丝纤维直径分布的相关研究鲜有报道。

聚酰胺6(PA6)的静电纺丝成形易于控制,应用领域广阔[5]。作者以不同相对分子质量的PA6为原材料,系统研究PA6相对分子质量分布对其静电纺丝所得纤维直径的影响。

1 实验

1.1 原料

PA6 切片:相对黏度(ηr)为2.50 ~3.40,新会美达股份有限公司产;冰醋酸:分析纯,江苏强盛功能化学股份有限公司产;甲酸:分析纯,天津市富宇精细化工有限公司产。

1.2 PA6溶液静电纺丝成形

采用不同相对分子质量配比的PA6为溶质,以甲酸和乙酸(质量比为1∶2)作为混合溶剂,配制一定浓度的PA6溶液。利用华南理工大学材料学院化纤教研室ESF-Y2静电纺丝成形机进行PA6溶液的静电纺丝成形。纺丝头与接收板的距离为14 cm,纺丝电压10~12 kV。纺丝环境温度(25±1)℃,相对湿度(55±5)%。

1.3 分析测试

相对分子质量:选用毛细管内径为1.0~1.1 mm的乌氏黏度计,质量分数96%的硫酸为溶剂,配制浓度为0.01 g/mL的PA6溶液,测试(20±0.1)℃下PA6溶液的ηr并根据式(1)计算其黏均相对分子质量()。

溶液黏度:利用DC-0506低温恒温槽循环水浴提供(25±0.1)℃的环境,用上海昌吉地质仪器有限公司NDJ-79型旋转黏度计测量溶液黏度。每个试样测试3次,取平均值。所配制的PA6溶液有效测定日期为2 d,以尽量避免PA6在酸性溶剂中的降解对实验结果的影响。

纤维表面形貌:采用荷兰FEI公司Nova Nano 430型扫描电镜(SEM)观察静电纺丝所得纤维形态,并利用Digimizer软件测量计算纤维直径及其分布。测试前试样表面进行喷金处理。

2 结果与讨论

2.1 PA6 原料的

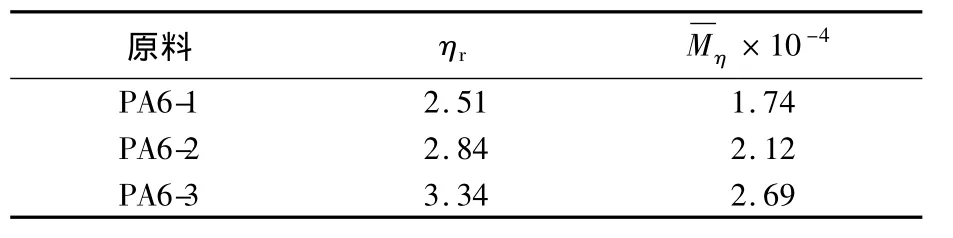

采用黏度计法测得3种PA6原料的ηr,通过计算得到,见表1。

表1 PA6原料的MηTab.1of PA6 raw material

表1 PA6原料的MηTab.1of PA6 raw material

原料 ηr Mη×10-4 PA6-1 2.51 1.74 PA6-2 2.84 2.12 PA6-3 3.34 2.69

2.2 PA6溶液浓度对静电纺丝成形的影响

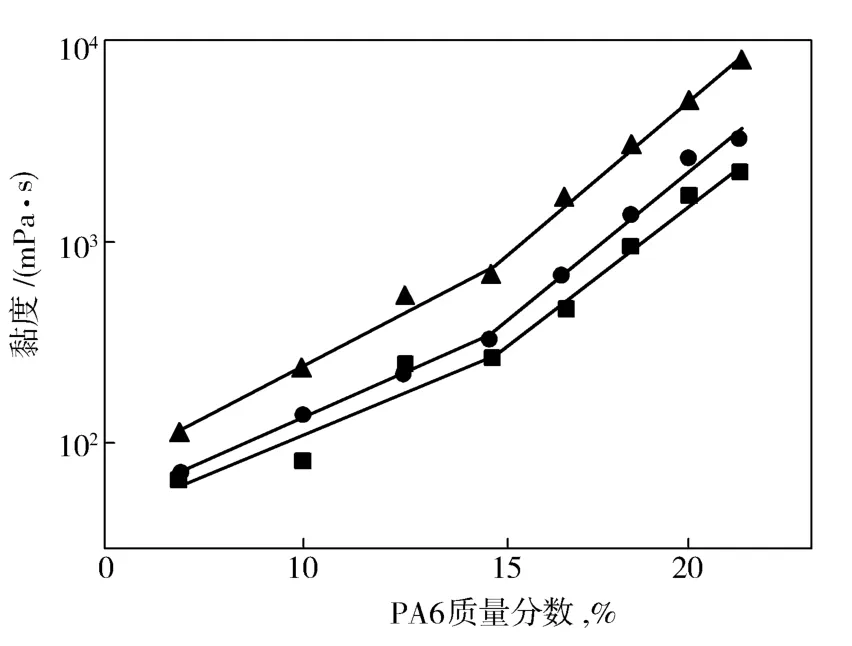

对于高聚物而言,溶液的黏度随溶液浓度变化主要包括两个部分:当溶液浓度小于临界缠结浓度时,溶液中分子链不能形成有效的缠结[6],对应于纤维纺丝成形则难以形成有效的连续纤维;当溶液浓度大于临界缠结浓度时,分子链之间的缠结较紧密,能够形成有效的连续纤维。

图1 PA6溶液浓度与溶液黏度的关系Fig.1 Relationship between PA6 solution concentration and viscosity

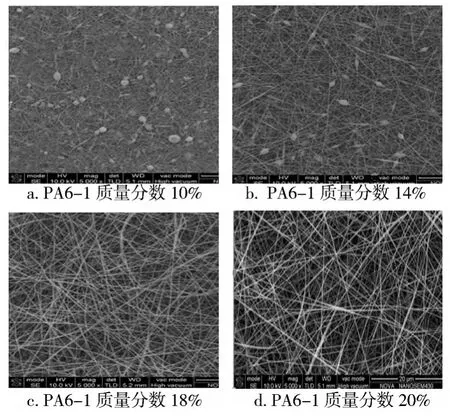

图2 PA6-1溶液浓度对其静电纺丝纤维成形的影响Fig.2 Effect of PA6-1 solution concentration on electrospun fiber formation

2.3 PA6相对分子质量分布对溶液黏度的影响

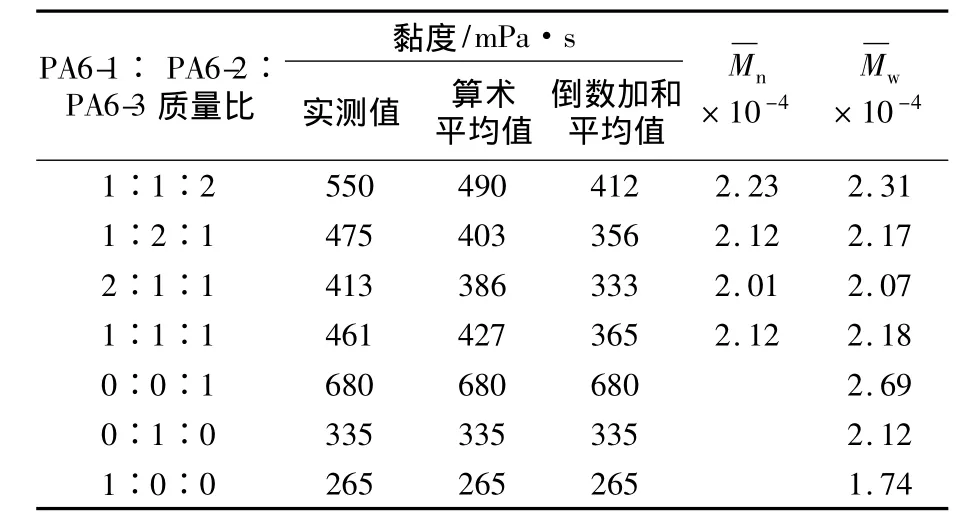

按照不同质量比混合获得不同相对分子质量分布的PA6原料,配制的溶液质量分数为14%,接近临界缠结浓度,测试溶液黏度。从表2可见:混合溶液的黏度随PA6相对分子质量的分布而变化,较低相对分子质量聚合物的比例较高(PA6-1比例最高)时,溶液的黏度最小;随着较高相对分子质量聚合物的比例的增加,溶液的黏度增大;当PA6溶液的质量分数为14%时,混合溶液的实测黏度大于各单组分PA6溶液黏度按比例计算的算术平均值,说明相对分子质量分布较宽,分子链缠结点增多,溶液黏度增大。

表2 不同相对分子质量PA6的质量比对溶液黏度的影响Tab.2 Effect of mass ratio of PA6 with different relative molecular mass on solution viscosity

从表2还可以看出,实测值与计算值的差值大小与相对分子质量有相关性,说明高相对分子质量部分导致其分布宽化程度及黏度增加的趋势更强。

2.4 PA6相对分子质量分布对静电纺丝的影响

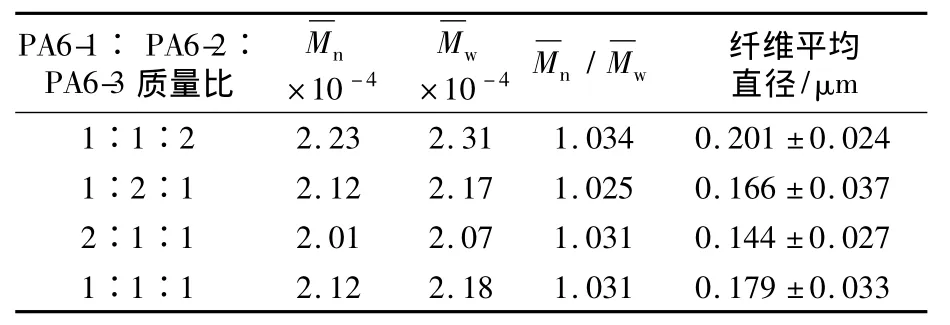

当PA6溶液浓度一定时,随着相对分子质量的增加,纤维直径呈增加的趋势。不同原料PA6-1,PA6-2,PA6-3溶液质量分数为14%时所得纤维的直径分别为:(0.094±0.017)μm,(0.142 ±0.029)μm,(0.200 ±0.028)μm。这是因为随着PA6相对分子质量的增加,溶液黏度相应增大,分子链间的缠结也越来越紧密,纤维直径增大[7]。由表3可知,当混合质量比为1∶1∶2时,PA6溶液中PA6的相对分子质量分布最宽;当混合质量比为1∶2∶1时,PA6的相对分子质量分布最窄。

表3 PA6溶液相对分子质量分布对静电纺丝纤维直径的影响Tab.3 Effect of relative molecular mass distribution of PA6 solution on electrospun fiber diameter

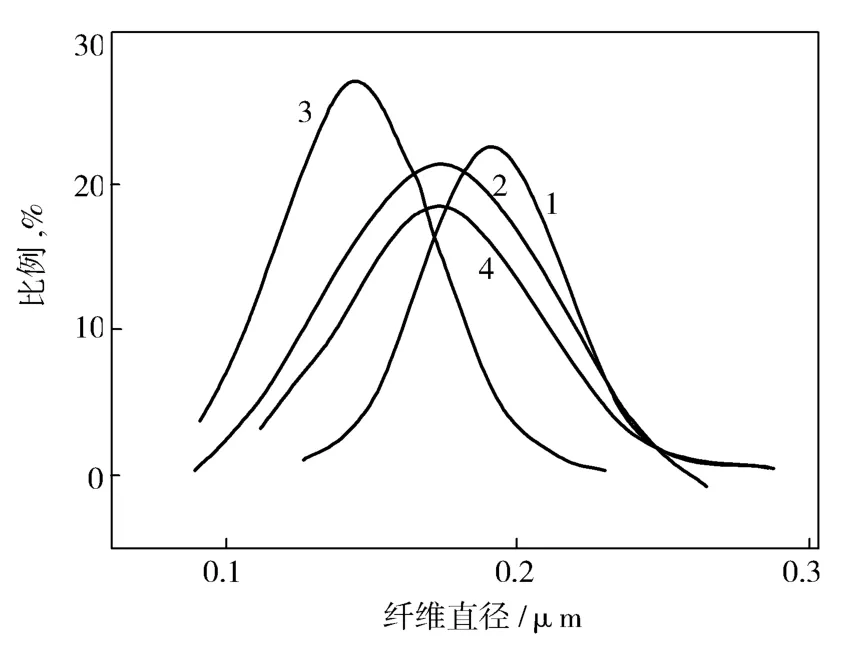

从图3可见:PA6溶液质量分数为14%,当PA6混合质量比为1∶1∶2时,PA6纤维直径分布最宽且分布峰所对应的纤维直径最大;而当混溶液质量比为2∶1∶1时,PA6纤维直径分布峰所对应的纤维直径最小。这一现象说明,当混合溶液中相对分子质量大的比例增加时,混合溶液的数均相对分子质量及重均相对分子质量也会相应增加,静电纺丝得到的纤维直径增大。结合表3和图3,当混合比例为1∶1∶2时,PA6相对分子质量分布较宽,PA6溶液静电纺丝得到的纤维直径分布也较宽。纺丝溶液的相对分子质量分布与获得的纤维直径分布有一定的相关性。

图3 溶液质量分数14%PA6溶液静电纺丝纤维直径分布Fig.3 Diameter distribution of PA6 electrospun fibers prepared from 14%PA6 solution by mass fraction

3 结论

a.通过选用不同相对分子质量的PA6配制不同浓度的PA6溶液,研究不同相对分子质量对纺丝溶液黏度的影响,即相对分子质量大,黏度增大;浓度增大,黏度增大。

b.将不同的PA6原料按一定配比混合,获得不同相对分子质量分布的纺丝溶液,研究了其黏度的变化趋势,同时考察静电纺丝纤维直径分布情况。发现相对分子质量的分布和纤维直径分布有一定的相关性。

[1] 董纪震,罗鸿烈,王庆瑞,等.合成纤维生产工艺学[M].上册.北京:纺织工业出版社,1993:21-24.

[2] Agarwal S,Greiner A,Wendorff J H.Functional materials by electrospinning of polymers[J].Prog Polym Sci,2013,38(6):963 - 991.

[3] Koski A,Yim K,Shivkumar S.Effect of molecular weight on fibrous PVA produced by electrospinning[J].Mater Lett,2004,58(3/4):493 -497.

[4] Tan S H,Inai R,Kotaki M,et al.Systematic parameter study for ultra-fine fiber fabrication via electrospinning process[J].Polymer,2005,46(16):6128 -6134.

[5] Pant H R,Baek W,Nam K Y,et al.Effect of lactic acid on polymer crystallization chain conformation and fiber morphology in an electrospun nylon-6 mat[J].Polymer,2011,52(21):4851-4856.

[6] Gupta P,Elkins C,Long T E,et al.Electrospinning of linear homopolymers of poly(methyl methacrylate):exploring relationships between fiber formation,viscosity,molecular weight and concentration in a good solvent[J].Polymer,2005,46(13):4799-4810.

[7] Mit-uppatham C,Nithitanakul M,Supaphol P.Ultrafine electrospuning polyamide 6 fibers:Effect of solution conditions on morphology and average fiber diameter[J].Macromol Chem Phys,2004,205(17):2327 -2338.