双PWM变频器能量回馈单元的研究

柏塔·居尼斯汗 巴力登

(新疆大学电气工程学院,乌鲁木齐 830047)

变频器在当今的工业中应用越来越广泛,但普通变频器的缺点也逐渐暴露了出来。普通变频器采用电阻制动的方法将电动机产生的再生能量消耗在电阻上,这样能量被浪费,同时制动电阻产生的大量热量也形成了安全隐患,所以可靠的能源回馈制动单元将发挥重要的作用。双PWM变频器具有较好的能量回馈功能,相对于普通变频器功率因数得到了提高,减少了谐波对电网的污染,使能量可以在电网与系统之间双向流动。

1 双PWM系统的工作原理①

当电动机处于拖动运行状态时,电网的能量经过变频器,变频器的整流部分在PWM控制方式下工作在整流状态,逆变部分工作在逆变状态,最终向交流电机输出频率与幅值可调的正弦电压信号[1],实现系统的变频调速。

当电动机处于减速运行状态时,产生的再生能量经过变频器的逆变部分再经过整流部分,最终回馈到电网。逆变部分工作在整流状态,整流部分在PWM控制方式下工作在有源逆变状态。回馈到电网的电流为与电网相电压相位相反的正弦波,系统的功率因数约等于1,相对于普通变频器功率因数得到了提高[2],减少了谐波对电网的污染,使能量可以在电网与系统之间双向流动。

2 能量回馈单元的分析研究

双PWM整流器是由PWM整流部分和PWM逆变部分组成的,其中能够实现能量双向流动的关键在于其PWM整流部分[3],也就是说能量回馈单元,具体就是指PWM整流单元。

PWM整流部分的拓扑结构如图1所示,主电路由交流回路、功率器件、直流回路组成,起到最关键的能量回馈的部分功率器件由6个IGBT(V1~V6)和6个二极管(VD1~VD6)组成,交流回路包括网侧电感L和交流电源e,其中L的主要作用是消除电网侧电流谐波直流回路,主要由直流电容C和负载电阻R组成。

图1 PWM整流部分的拓扑结构

2.1 能量回馈单元的控制技术

使PWM载波频率不变,调制波选为电流偏差信号,就是一般所指的固定开关频率PWM电流控制方法[4]。在两相旋转坐标系下固定开关频率PWM电流控制方法可以对无功电流和有功电流分别进行控制,所以对它们的解耦控制也更加容易实现,同时也提高了控制系统的稳定性。

图1中整流部分在三相静止坐标系下的数学模型为:

(1)

整流部分的空间电压矢量描述了其交流侧相电压(uao、ubo、uco)在复平面上的空间分布,由式(1)易得:

(2)

2.2 能量回馈单元的控制设计

电流内环基于双相旋转坐标系设计,由以上坐标变换后的数学模型可以看出,d轴和q轴之间的变量互相耦合,因此需要采用前馈解耦的方法设计控制器,选用PI调节器,其控制方程如下:

(3)

(4)

其中Kip、Kif为电流环比例调节增益和积分调节增益;id*、iq*为id、iq电流的指令值。式(4)说明前馈控制算法使电流内环id、iq实现了解耦控制[5]。图2体现了公式(4)中电流环和电压环的共同作用。

图2 电流内环控制结构

3 能量回馈单元的硬件和软件设计

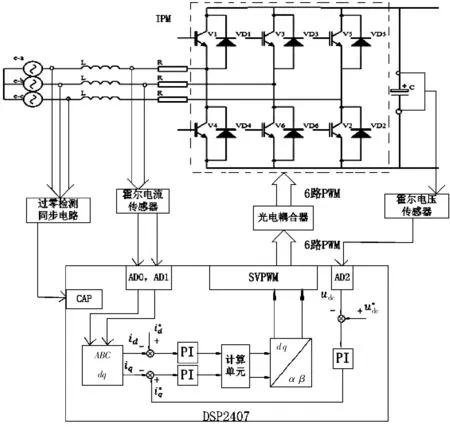

双PWM变频调速系统能量回馈单元的设计如图3所示。系统需要同步信号、输入电流信号和输出电压信号,DSP检测到这些信号进行紧密的运算,再输出12路PWM控制信号,其中6路控制整流器,其余的控制逆变器,从而实现变频调速。

图3 PWM整流器软件设计框图

控制策略为SVPWM技术。根据需要选择的控制芯片是DSP IMS320F2407,在DSP内可以实现坐标变换、数模转换、产生SVPWM波形及数字PI调节等工作,也就是可以内部实现双闭环控制,即电流环和电压环。同时DSP可以使系统整体体积缩小,在较少成本的同时可以实现实时控制。实现软件产生波形需要设置电压矢量Vout所在的扇区和各矢量的作用时间[6]。

能量回馈部分采用的是PM600CLA060型IPM智能模块,其额定电流600A,耐压值为600V,满足设计要求。

3.1 电流采样电路

霍尔电流传感器满足检测电流所需要的速度快和精度高的要求。首先选择霍尔电流传感器DT50-P,其原边电路即PWM整流部分的交流侧与电流传感器的输出端是电隔离的。交流侧的电流要经过霍尔传感器,然后经采样电阻转变为-5~0V的电压信号。DSP要求输入的信号电压为0.0~3.3V,而霍尔传感器以-100~+100mA的交流电流作为输出信号,为了满足DSP的输入要求,设计了如图4所示的电流调节电路。

图4 电流调节电路

3.2 电压采样电路

直流电压的检测采用的是LEM公司的LV100电压传感器,LV100为采用霍尔效应的闭环电压传感器,原边与副边有较好的电隔离,测量的电压范围在100~2 500V之间,原边的额定电流有效值为10mA。检测量经过电阻转换成电压量。

和3.1节提到的霍尔电流传感器采样电路一样,电压采样电路也需要采样电阻,这里取原边与副边的变比为1∶5,霍尔电压传感器原边的额定电流有效值为10mA,所以副边的额定电流有效值为50mA,采样电阻为80kΩ,则副边采样电阻为150Ω,原边电压为800V时,副边电压为7.5V。采样得到的电压需要经过调节电路之后,再传入DSP的A/D单元。电压采样调节电路如图5所示。

图5 电压采样的调节电路

3.3 同步信号采样电路

在DSP控制过程中,需要参考同步信号,所以电网电压的同步信号显得尤为重要[7]。在考虑系统设计要求不高的前提下,笔者采用过零检测来实现同步信号的功能,其采样电路设计如图6所示。

图6 同步信号采样电路

4 仿真结果

基于MATLAB/Simpower Systems进行仿真,PWM整流器交流侧的交流电源线电压为600V、60Hz,短路电容为30MVA;直流侧负载为200kW,直流电压为500V,仿真算法为ode23tb,为了观察方便仿真时间设为0.2s。

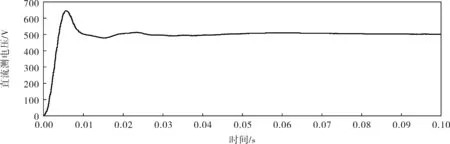

图7所示为交流电压和交流电流波形,PWM整流器在运行时所输入的电流波形近似为正弦波,其电流与电网电压同相位,实现了功率因数为1的控制效果。图8所示为调制度、d轴电流和q轴电流波形,图9所示为PWM整流器交流测电压波形,图10所示为PWM整流器直流测电压波形,图11所示为再生制动时的输入电压电流波形。

图7 交流电压和电流波形

图8 调制度、d轴电流和q轴电流波形

图9 PWM整流器交流测电压波形

图10 PWM整流器直流测电压波形

图11 再生制动时的输入电压、电流波形

从仿真结果可以看出,PWM整流器在运行时,交流侧的电流和电网电压同相位,功率因数几乎为1。输出响应也很快,由图10可以看出,其响应时间小于0.01s。PWM整流部分在将再生能量回馈回电网时,其电压和电流波形是相位相反的正弦波,较好地实现了高功率因数的逆变运行。

5 结束语

当变频器的整流部分在PWM控制方式下工作在整流状态,逆变部分工作在逆变状态,则最终向交流电机输出频率与幅值可调的正弦电压信号,实现系统的变频调速。这一过程中能量由电网流向负载。当逆变部分工作在整流状态,整流部分在PWM控制方式下工作在有源逆变状态下,能量最终回馈到电网,也就是电网回收了再生能量。这样也就实现了能量在电网与负载之间的双向流动。笔者采用双PWM控制系统弥补通用变频器,基本上解决了变频器整流侧对电网的污染问题,同时实现了电机有关精确制动、四象限运行及快速正/反转等实际需求。