跨坐式单轨车转向架牵引机构试验设计与研究

彭立群,林达文,吴兴磊,张志强,王 进

(中国南车 株洲时代新材料科技股份有限公司,湖南株洲412007)

跨坐式单轨交通起源于20世纪60年代,在日本的东京、大阪、多摩、冲绳等地相继建成了数条单轨交通运营线路。跨坐式单轨交通车辆与普通地铁车辆相比,有爬坡能力强、转弯半径小、运行噪声低、景观性好等显著特点,特别适合线路经过区域山高坡陡、道路曲折、地形复杂等具体情况。在我国著名的山城重庆,校场口至新山村线为高架单轨线,也是我国第一条单轨交通线。此外,杭州、东莞和石家庄也对单轨交通系统对本市公共交通系统适应性进行了调研。单轨交通作为一种城市公共交通系统在国内外备受关注[1-7]。而牵引机构是单轨车转向架中关键的牵引部件,在装车使用前必须对其各项性能进行检测,为确保车辆的安全性和舒适度,更需要对其进行合理、全面的检验。目前有关牵引机构的技术条件中,试验内容涵盖静态性能、极限性能、破坏性能、疲劳性能等,而2点组合加载试验则是安全性、可靠性判定中综合性最强、最关键的试验。文章着重对2点组合加载试验进行了研究。

1 单轨车转向架结构

单轨车的种类较多,根据车辆重心在轨道位置不同分为直立式、跨坐式、悬挂式3种,其中跨坐式综合性能最好、应用最为广泛。与传统轨道交通相比,跨坐式单轨车的最大区别在于车辆转向架、轨道和道岔,其中转向架是车辆的核心部件,也是最能体现该交通系统运行特征的部分。

跨坐式单轨车转向架主要由牵引机构、走行轮、导向轮、稳定轮、沙漏簧、油压减振器、构架等组成,如图1所示。

图1 跨坐式单轨车转向架结构

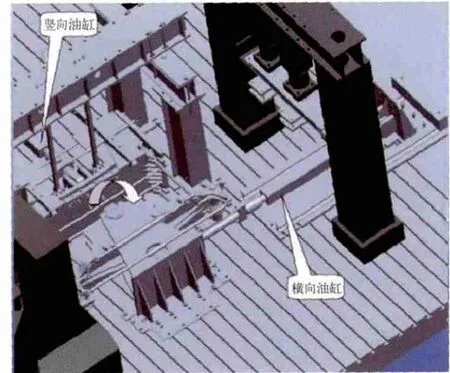

其中牵引机构是转向架关键部件,由4根牵引杆、2根扭杆轴、4个底座、1根横向连杆、1个油压弹簧组成,如图2所示。通过牵引杆前端橡胶关节连接转向架,由底座连接车体构架,传递车体相对转向架的牵引力,并吸收横向偏摆载荷,保证车辆平稳运行;走行轮为无内胎钢丝橡胶轮胎,行驶在轨道上表面,起承载、传递牵引力、制动力和缓和车辆垂向振动的作用;导向轮、稳定轮内充压缩空气,行驶在轨道侧面,起缓冲车辆横向振动的作用,导向轮在过弯道时起导向作用;稳定轮是在车辆受到离心力、风力的时候起稳定作用;高阻尼的油压减振器用于衰减转向架的垂向振动或侧摆振动;沙漏簧具有相当于转盘的功能,允许转向架相对车体产生较大的偏摆角度,使车辆顺利通过小半径曲线。

图2 牵引机构结构

2 牵引机构试验简述

目前单轨车转向架牵引机构还没有试验标准,具体试验参照《BST单轨车转向架牵引机构技术条件》、BS EN 15049-2007《铁路应用—悬挂部件—钢扭杆》以及TB/T 3285-2011《动车组抗侧滚扭杆》、TB/T 3284-2011《动车组牵引拉杆》等标准,相应技术条件中涉及两种加载方式,分别是2点和3点组合加载方式,如图3和图4所示。

2点加载方式:竖向设计一个油缸施加平行轨道的牵引力,横向设计一种曲柄连杆机构,由油缸推动机构使牵引机构绕转动中心形成偏摆角度,实现横向加载。这种加载方式具有结构简单、占用试验资源小、试验成本低、方便操作等优点。

图3 2点组合加载

图4 3点组合加载

3点加载方式:竖向加载方式不变,横向设计2个油缸施加大小相等、方向相反的力偶,使牵引机构绕转动中心转动,实现横向加载。以下重点介绍2点组合加载试验。

3 2点组合加载试验

(1)2点组合加载试验原理

跨坐式单轨车在运营过程中主要分直线和曲线轨道行驶2种工况。

直线轨道行驶时,车体与转向架未产生横向位移,牵引机构只承受单一的竖向牵引力,由于上下两组牵引杆安装位置不同,竖向载荷按4∶1分配,此时的横向拉杆和油压弹簧不工作。

曲线轨道行驶时,由于离心力的作用,车体与构架之间产生横向载荷,此时,油压弹簧和横向连杆开始工作,整个牵引机构以轨道为中心产生横向偏摆角度,形成夹角β,此时的牵引机构会同时承受纵向牵引力和横向载荷。

竖向载荷实现:设计纵向油缸推动承载平台和偏心铰链装置,将纵向载荷施加到偏离中心175 mm位置,将载荷以4∶1分配到上下2组牵引杆。

横向载荷实现:设计水平油缸推动曲柄连杆机构,使牵引机构绕转动中心形成横向偏摆夹角。

(2)2点组合加载试验装置

整体方案采用模块化“搭积木”的组合加载方式,试验拆装灵活方便、安装空间、夹持尺寸可调,满足不同牵引机构试验要求。具体的试验装置由悬挂机架、竖向加载、横向偏摆3部分组成,分别如图5和图6所示,其中牵引机构前端通过橡胶关节固定在竖向加载承载平台上,尾部通过安装座固定于横向偏转的转动臂,通过组合加载试验台对其同时施加载荷,完成2点组合加载试验。

图5 试验装置结构组成(竖向)

4 试验验证

以株洲时代新材料科技股份有限公司(TMT)为国外某单轨车研制的转向架牵引机构为例,进行2点组合加载试验研究(图7~图9)。横向偏摆角度分别为0°,2°,4°,6°,研究不同角度对牵引机构静态性能、极限性能、破坏性能、疲劳性能的影响。

图6 试验装置结构组成(横向)

图7 牵引机构应力检测位置图

图8 试验安装(横向)

图9 试验安装(竖向)

(1)静态性能

预加载:竖向加载69 kN,频率0.05 Hz,横向偏摆6°,频率0.05 Hz,连续加载 3 次,间隔 5 min 后,正式加载1次,分别记录4种工况牵引机构不同测试点最大应力值。

表1 静态性试验数据

从表1得出牵引机构上牵引杆(S1、S2)应力值为下牵引杆(S3、S4)的近4倍,表明试验方案设计与实际承载一致,同时试验结果均小于材料最大应力值190 MPa,表明该产品具有较高的安全系数。角度增加,牵引杆最大应力变化不大,表明牵引机构在通过不同半径曲线时,均具有足够的强度。

(2)极限性能

竖向加载85 kN,频率0.05 Hz,保持1 min,观察产品是否破坏。

从表2得出在不同横向偏摆角度下,对牵引机构施加极限载荷,产品均未破坏。同时表明不同偏摆角度对极限性能无影响。

(3)破坏性能

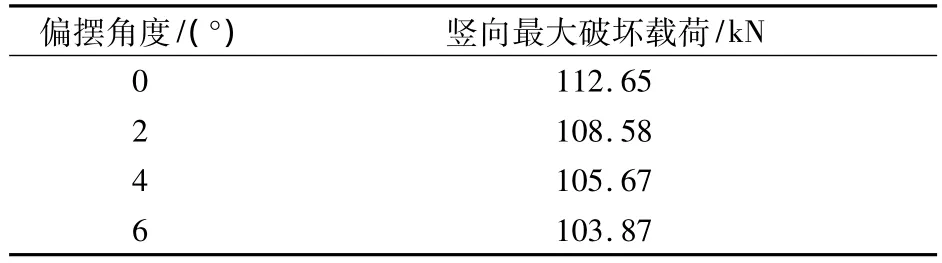

竖向对牵引机构施加载荷至横向连杆破坏,记录不同偏摆角度下的最大破坏载荷。

表2 极限性试验数据

表3 破坏性试验数据

从表3得出:牵引机构最大破坏载荷均达到近2倍静态载荷,且不同偏摆角度对最大破坏载荷影响不显著。

(4)疲劳性能

直线轨道工况:横向夹角为零,纵向加牵引载荷±30 kN,频率1 Hz,循环加载50万次;曲线轨道工况:横向偏摆角度±6°,纵向加牵引载荷±30 kN,频率1 Hz,循环加载50万次。两种工况交替进行共循环加载2 000万次。

疲劳试验后,牵引机构各测试点最大应力均在许可范围内,金属件和橡胶件均未破坏。

5 结束语

(1)通过分析单轨车转向架牵引机构结构与原理,采用了2点组合加载方式并进行分析比对,为牵引机构及同类产品的试验设计提供参考。

(2)试验研究表明:试验方案设计达到了预期效果,不同偏摆角度对牵引机构力学性能无影响,牵引机构在不同工况下均具有较好的安全性和可靠性。

(3)上述试验方案及研究成果进一步完善了牵引机构试验标准,已申报发明专利1项,为牵引机构类产品研发和试验起指导作用。

[1]吴新安,吴 晶,张 丽.跨坐式单轨车辆国产制动系统研制与应用[J].铁道机车车辆,2012,32(8):75-78.

[2]彭立群,林达文.一种独轨车牵引连杆系统疲劳试验方法及装置中国:CN 2012103002298[P].2012-08-22.

[3]张健全,王运华.跨坐式单轨车导向轮稳定轮预压力研究[J].铁道机车车辆,2011,31(3):49-52.

[4]冯成盛,孙海燕,柳渌映.城市轻轨车用二系沙漏型橡胶弹簧研究[J].铁道机车车辆,2012,32(2):64-67.

[5]任利惠,周劲松,沈 钢.跨坐式独轨车动力学模型及仿真[J].中国铁道科学,2004,25(5):26-27.

[6]刘建勋,卜继玲.轨道车辆转向架橡胶弹性元件应用技术[M].北京:中国铁道出版社,2012.

[7]严隽耄,付茂海.车辆工程(第三版)[M].北京:中国铁道出版社,2008.