不同油液流动类型的抗蛇行减振器特性对比研究*

张 海,王成国,刘金朝,成 棣,4

(1 中国铁道科学研究院 铁道科学技术研究发展中心,北京100081;2 华东交通大学 机电工程学院,江西南昌330013;3 中国铁道科学研究院 基础设施检测研究所,北京100081;4 中国铁道科学研究院 高速轮轨关系实验室,北京100081)

随着列车运行速度的不断提高,在高速下转向架和车体有可能会在横向出现一种周期性大振幅的摇摆运动,即蛇行运动。剧烈的蛇行运动会导致轮缘不断地撞击钢轨,加速轮轨磨耗,增大车轮脱轨的危险性,从而威胁到运行的安全,因而,它也直接影响高速列车的运行安全。在构架和车体或者摇枕之间安装抗蛇行减振器,通过抗蛇行减振器中油液流过节流孔时产生的阻力,以此达到吸收阻力功的效果,从而有效的控制转向架的蛇行运动,从而保证车辆的安全运行。

抗蛇行减振器就其结构而言有3种不同的形式:油液单向流动式、油液双向流动式和电磁阀控制式[1]。它们各有特点,使用在不同的情况下。本文通过对不同油液流动形式的抗蛇行减振器内部结构和工作原理的分析,建立它们的液压数值模型以及与车辆模型结合的联合仿真模型,通过仿真计算讨论它们动态特性的区别以及对车辆稳定性的影响。

1 抗蛇行减振器模型

1.1 油液单向流动式抗蛇行减振器

1.1.1 结构及工作原理

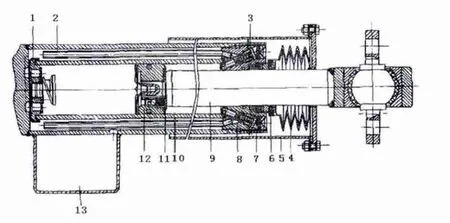

一个典型的油液单向流动式抗蛇行减振器由图1中13个零部件组成,其中阻尼调节阀3和7、活塞单向阀11和底阀1为抗蛇行减振器内部结构最主要的功能元件。

图1 油液单向流动式抗蛇行减振器结构

阻尼调节阀主要由固定阀座、可动芯阀、弹簧及调节螺母组成,通过调节弹簧预紧力可改变减振阻力的大小和特性;而活塞主体是阀体、阀片及预紧弹簧组成的单向阀,工作时油液作用于活塞拉伸腔侧面及压缩腔侧面的力是减振阻力的主要来源;与活塞组成结构类似,底阀组成主要也是由单向阀体,阀片及预紧弹簧组成,工作时通过底阀,储油缸能向压力缸迅速充油。

油液单向式流动抗蛇行减振器的工作原理如图2所示。当减振器拉伸时,活塞上的单向阀关闭,底阀上的单向阀开启,活塞上部拉伸腔相当于体积为A的油液经节流孔流到储油缸,同时储油缸中相当于(A+B)的油液经底阀流到活塞下部压缩腔中。当减振器压缩时,底阀上的单向阀关闭,活塞上的单向阀开启,压缩腔相当于体积(A+B)的油液经单向阀流到拉伸腔,其中体积A的油液留在拉伸腔,而体积为B的油液经阻尼孔流到储油缸中。

图2 油液单向流动式抗蛇行减振器工作原理

1.1.2 主要元件建模

在建立液压模型时,为了使模型简单又不影响计算精度,首先要简化模型:将减振器的一些辅助孔以及通流面积大的孔简化;不考虑由于压力变化而引起减振器构件的变形,以及由于温度变化而引起的减振器构件的变形;不考虑油液的重力;不考虑活塞与缸体之间、活塞杆与导向座之间的油液泄漏;不考虑减振器工作时引起的油液温度变化。

(1)阻尼调节阀

阻尼调节阀结构如图3所示,弹簧预紧力可改变减振阻力的大小和特性。图4中A点与拉伸腔相通,而B点与储油腔相通,当拉伸腔与储油腔的压力差不足以推动已预紧弹簧时,油液从常通小孔流动(Q1);当拉伸腔与储油腔的压力差可以推动已预紧弹簧时,油液从常通小孔(Q1)和侧隙流动(Q2)。在Easy5中使用常通孔、单向阀和节流阀组合实现阻尼调节阀的功能,如图7中元件2所示,其中弹簧的刚度取为8.1×104N/m。

(2)活塞单向阀与底阀

活塞单向阀和底阀结构相似,工作时都是利用阀片挡住液流,产生阻力,如图5所示。

按照阀片的尺寸建立有限元模型,如图6所示,通过有限元受力分析,得到等效刚度,其中活塞单向阀阀片刚度为4.63×10 N/m,底阀阀片刚度为1.65×10 N/m。由于活塞单向阀和底阀上一般是分布着均布的小孔,这些小孔建模前首先要进行等效处理,变成一个通孔,然后在Easy5中使用常通孔、单向阀组合实现活塞单向阀的功能,如图7中元件6所示;在Easy5中使用常通孔、单向阀组合实现底阀的功能,如图7中元件4所示。

图3 阻尼调节阀结构

图4 阻尼调节阀工作原理

图5 阀片结构

图6 阀片有限元模型

1.1 .3 油液单向流动式抗蛇行减振器建模

选用如表1的参数在Easy5软件中根据减振器工作原理,建立减振器液压数值模型,如图7所示。

表1 减振器参数

图7 油液单向流动式抗蛇行减振器数值液压模型

1.2 双向式抗蛇行减振器

1.2.1 结构及工作原理

一个典型的油液双向流动式抗蛇行减振器由图8中15个零部件组成。其结构与油液单向流动式抗蛇行减振器相比,它的活塞呈封闭式,上面不设单向止回阀,即活塞上无油路可通,因而在拉伸与压缩行程时油的流动方向是不同的。

图8 油液双向流动式抗蛇行减振器

拉伸时的油液与上述柯尼标准的减振器相同,活塞6上部的油液经过阻尼调节阀10流向导油管和油缸,如图8所示。此时,储油缸中的下部油液通过底阀1上的单向止回阀2流向活塞的下部油缸。

压缩行程中的油路与标准的减振器完全相反,只有活塞下部的油受压,油液通过底阀1上的中心孔流至底座14,底座上装有用于压缩行程的外部阻尼调节阀15,油液经过该阀后通过底部孔流向油缸。同时,活塞上部的油腔体积增大,所需的补充油是由蓄油缸经过导油管7及止回阀9流入。

1.2.2 油液双向流动式抗蛇行减振器建模

与油液单向式流动抗蛇行减振器相比,其阻尼调节阀建模大致相同,在Easy5中使用常通孔和单向阀组合实现阻尼调节阀10的功能,如图9中元件6所示,其中弹簧的刚度取为1.5×105N/m;在Easy5中使用两组常通孔和止回阀组合实现止回阀9和底座单向止回阀2的功能,如图9中元件2和元件3所示;在Easy5中使用常通孔和单向阀组合实现外部阻尼调节阀15的功能,如图9中元件5所示,其中弹簧的刚度取为9.5×104N/m。

最后在Easy5环境里根据减振器工作原理,建立油液双向流动式抗蛇行减振器液压数值模型,如图9所示。

图9 油液双向流动式抗蛇行减振器数值液压模型

1.3 不同模型的仿真对比

在 Easy5 中对于活塞不同的速度(10,20,30,40,50,60 mm/s)下进行动态仿真,油液单向流动式抗蛇行减振器仿真示功图如图10所示。通过调整参数使得油液双向流动式抗蛇行减振器的阻尼力和卸荷速度大体一致,其仿真示功图如图11所示。

表2 油液单向流动式抗蛇行减振器最大拉伸、压缩阻尼力

表3 油液双向流动式抗蛇行减振器最大拉伸、压缩阻尼力

从图2的工作原理可知,油液单向流动式抗蛇行减振器在拉伸和压缩的时候具有大致相同的特性,这也从图10和表2的仿真结果中反映出来。而对于油液双向流动式抗蛇行减振器,在拉伸和压缩的时候情况有所不同,其中拉伸的特性规律与油液单向流动式抗蛇行减振器基本相同,但是在压缩的时候,压力同时产生于止回阀和外部阻尼调节阀,因此特性与拉伸不同。同时随着相对位移速度的提高,这种不对称的情况愈加严重,这可以从图11和表3中的仿真结果中反映出来。如果这种拉伸和压缩的不对称特性严重时就易出现"局部空穴"的现象,而影响减振器的性能。

2 同模型在车辆动力学仿真中的对比分析

2.1 车辆动力学模型

在Adams/Rail中建立CRH2动车组车辆动力学模型,如图12所示。

图12 Adams/Rail车辆动力学模型

同时为了建立联合仿真模型,对于前转向架把抗蛇行减振器去除,添加两个作用力Damper_force_left和Damper_force_right以及6个系统状态变量,其中Damper_xx_act_extension表示减振器两端的位移,Damper_xx_act_rate表示减振器两端的相对速度,Damper_force_xx表示减振器的作用力,设置如表4所示。修改后的模型如图13所示。同理对后转向架进行相同的处理,设定好各种变量。最后利用Adams/Control模块导出控制的plant文件。

表4 状态变量

图13 修改后的车辆动力学模型

2.2 建立联合仿真模型

以油液单向流动式抗蛇行减振器液压数值模型为例,介绍车辆联合仿真模型的建立。针对每一个减振器的输入/输出变量控制plant建立一个联合仿真模型。现以前转向架左侧抗蛇行减振器的输入、输出控制变量Pout_left/Pin_left为例,介绍如何建立联合仿真模型。

在Easy5的元件库中选择 Extensions扩展库,在MSC.Software元件库中选择"ADAMS Mechanism"元件。把元件拖入模型区。设置元件的属性为Adams/View导出的plant文件,选择"Co-simulation"方式,并如图14连接Easy5模型中的元件,使得Damper_left_act_extension,Damper_left_act_rate分别与CD元件的位移和速度连接,Damper_Force_mag与CD元件的阻尼力连接。最后把联合仿真模型导出为Adams External System Library,系统生成动态链接库文件,供Adams/Control调用。

使用相同的方法可以建立包含油液双向流动式抗蛇行减振器液压数值模型的车辆联合仿真模型,如图15所示。

2.3 仿真结果分析

在Adams/Rail中进行动态计算的时候,使用Adams/Control模块导入Easy5建立的联合仿真模型生成的动态链接库文件,这样实现了两个软件的联合仿真。仿真计算采用武广线的实测轨道不平顺数据,运行速度为300 km/h。

(1)不同流向类型减振器联合仿真模型对比分析

使用油液单向流动式抗蛇行减振器的车辆模型仿真计算结果如图16所示。使用油液双向流动式抗蛇行减振器的车辆模型仿真计算结果如图17所示。图16和图17均为1位轮对左轮横移量的变化曲线。

将结果对比可以看出,包含油液单向流动式抗蛇行减振器的车辆模型仿真结果波动较小,如图18所示。这主要是由于其油液流动是单向的,工作中不需要改变油液的流动方向,拉伸、压缩特性对称。但油液双向流动式抗蛇行减振器的车辆模型由于结构的原因,其对称率相对比较低,出现相对大的波动。因此在使用油液双向流动式抗蛇行减振器的时候,为了提高车辆的稳定性,应该尽量提高拉伸、压缩特性的对称率。

(2)减振器内部结构参数对车辆动力学性能的影响

使用包含油液单向流动式抗蛇行减振器的车辆联合仿真模型,通过改变抗蛇行减振器阻尼调节阀的阻尼孔直径和弹簧刚度,分析车辆临界速度的变化,结果如图19和图20所示。在图19中,当阻尼孔的直径小于0.37 cm时,随着阻尼孔直径增加,车辆的临界速度变大,但是当阻尼孔的直径大于0.37 cm后,车辆的临界速度开始快速下降。在图20中,随着阻尼调节阀弹簧刚度的增加,车辆的临界速度变大,但是当弹簧刚度大于1 400 N/cm后,车辆的临界速度并不提高。

3 结束语

本文通过仿真分析发现,油液单向流动式减振器的油液流动是单向的,工作中不需要改变油液的流动方向,所以其拉伸、压缩特性大致相同,在车辆动力学仿真结果中也表现出相对小的波动。而油液双向流动式抗蛇行减振器表现出拉伸、压缩特性对称率相对较低的情况,同时随着相对位移速度的提高,这种不对称的情况愈加严重,在车辆动力学仿真结果中也表现出较大的波动,因此在使用油液双向流动式抗蛇行减振器时为了提高车辆的稳定性,应该尽量提高拉伸、压缩特性的对称率。同时作为抗蛇行减振器结构中重要的参数,阻尼调节阀的阻尼孔直径和弹簧刚度都对减振器的性能有很大影响,选择合适的结构参数能有效改善车辆的动力学性能。

[1]杨国桢,王福天.机车车辆液压减振器[M].北京:中国铁道出版社,2002.

[2]ALOSON A,GLMENEZ JG.Damper Modelling and Its Implementation in Railway Simulation Program [M].New York:Springer,2010:123-135.

[3]ALONSO A,GIM NEZ J G,GOMEZ E.Yaw damper modelling and its influence on railway dynamic stability[J].Vehicle System Dynamics(S0042-3114),2011,49(9):1 367-1 387.

[4]曾恒,杨建伟,李 捷.基于ADAMS/Hydraulics的减振器设计与特性仿真研究[J].机床与液压,2011,39(7):74-76.

[5]张玉东,董丽君.铁道机车车辆液压减振器系统仿真研究[J].机床与液压,2004,32(10):108-110.

[6]周新建,陈北平.基于EASY5和ADAMS的双筒式液压减振器扫频研究[J].机床与液压,2009,37(12):186-188.

[7]PIERSOL A G,PAEZ T L.Shock and Vibration Handbook[M].New York:The McGraw-Hill companies,2010.

[8]MSC Software Corporation.Using ADAMS/Solver(C++)with ADAMS/Controls in an MSC.EASY5 Co-ssimulation[M].Santa Ana:MSCSoftware Corporation.2010.

[9]MSC Software Corporation.EASY5 2010 Reference Manual[M].Santa Ana:MSCSoftware Corporation.2010.