澳大利亚某赤铁矿石深度还原试验

李艳军 袁 帅 陈 波 周 政 王绍兴 李运恒

(东北大学资源与土木工程学院,辽宁 沈阳 110819)

澳大利亚某赤铁矿石深度还原试验

李艳军 袁 帅 陈 波 周 政 王绍兴 李运恒

(东北大学资源与土木工程学院,辽宁 沈阳 110819)

澳大利亚某铁矿石属高铁、易泥化、极细粒嵌布的赤铁矿石,传统选矿工艺难以获得理想的分选指标。为给该矿石的开发利用提供技术方案,以某洗精煤为还原剂,采用深度还原—弱磁选工艺对该矿石合理的深度还原工艺参数进行了研究。结果表明:还原温度和还原时间是影响该矿石深度还原效果的主要因素;在配煤过剩倍数为2.0、还原温度为1 250 ℃、还原时间为50 min、料层厚度为30 mm情况下的深度还原熟料,经磨矿(-200目含量约为80%)、1次弱磁选(磁场强度为107 kA/m),可获得全铁品位为78.13%、铁回收率为98.19%的金属铁粉。因此,深度还原—弱磁选工艺是该矿石开发利用的有效工艺。

极细粒赤铁矿 深度还原 金属化率 金属铁粉

澳大利亚某极细粒嵌布的赤铁矿石铁品位较高(TFe≥50%),但脉石矿物极易泥化,且与铁矿物可浮性接近,强磁选、浮选、磁化焙烧—弱磁选等工艺均难以获得合格的铁精矿[1-4]。东北大学此前就多种难选铁矿石开展过深度还原—弱磁选工艺研究,且均取得了理想效果[5-6]。课题组基于以往的研究经验,对澳大利亚某极细粒嵌布的赤铁矿石开展了深度还原—弱磁分选工艺研究。由于还原条件是决定还原铁形态和粒度的关键因素[7-8],因此,本研究着重对高温箱式电阻炉中试样的深度还原条件进行了单因素试验。

1 试验原料及方法

1.1 试验原料

1.1.1 矿 石

矿石取自澳大利亚某大型赤铁矿山,主要化学成分分析结果见表1,XRD分析结果见图1。

表1 矿石主要化学成分分析结果

Table 1 Main chemical components of the ore %

图1 矿石XRD图谱Fig.1 XRD pattern of the ore■—赤铁矿;□—针铁矿;▲—石英

从表1可见,矿石TFe含量为52.03%,FeO含量仅为0.20%,除SiO2、Al2O3含量较高外,其他成分含量均较低。

从图1可见,矿石中的主要含铁矿物为赤铁矿和针铁矿,脉石矿物主要为石英。

1.1.2 还原煤

还原煤为辽宁松树沟洗精煤,工业分析结果见表2。

表2 还原煤工业分析结果

Table 2 Industrial analysis of reduction coal %

从表2可见,该洗精煤固定碳含量较高,挥发分和灰分含量比较低,有害杂质S含量极低,属于品质比较好的还原煤。根据理论计算,深度还原100 g矿石需要煤量为24.63 g。

1.2 试验方法

将矿石与还原煤均破碎至-2 mm,并按比例混匀,在高温箱式电阻炉中深度还原一定时间后水淬冷却,取20 g烘干的熟料在RK/ZM型振动磨样机上磨30 s至-200目含量约为80%,然后采用XCSG-型磁选管进行弱磁选,磁场强度为107 kA/m。参照文献[9-10]分析、测定还原熟料和弱磁选产品各项指标。

2 试验结果与讨论

2.1 还原温度对各试验指标的影响

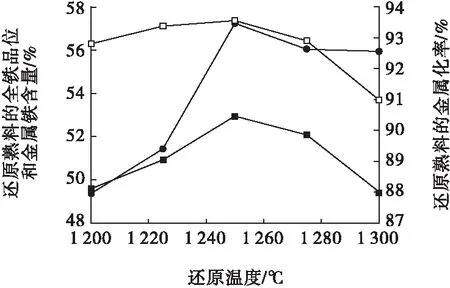

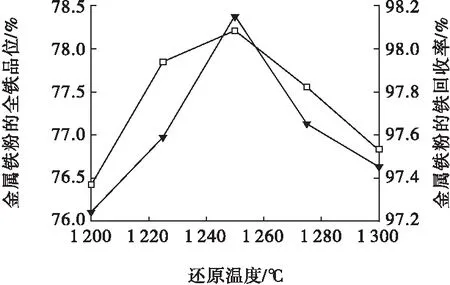

在配煤过剩倍数为2.0、还原时间为50 min、料层厚度为30 mm条件下进行还原温度试验,结果见图2、图3。

从图2可见,还原熟料的金属化率随还原温度的升高先上升后略有下降,高点在1 250 ℃;还原熟料的全铁品位、金属铁含量随还原温度的升高先升后降,高点也在1 250 ℃。

图2 还原温度对深度还原效果的影响Fig.2 Effect of the reduction temperature on deep reduction efficiency□—品位;■—金属铁含量;●—金属化率

图3 还原温度对金属铁粉指标的影响Fig.3 Effect of the reduction temperature on iron powder index□—品位;▼—回收率

从图3可见,随着还原温度的升高,金属铁粉的全铁品位和铁回收率呈程度不同的先升后降趋势,拐点在1 250 ℃。因此,确定还原温度为1 250 ℃。

2.2 配煤量对各试验指标的影响

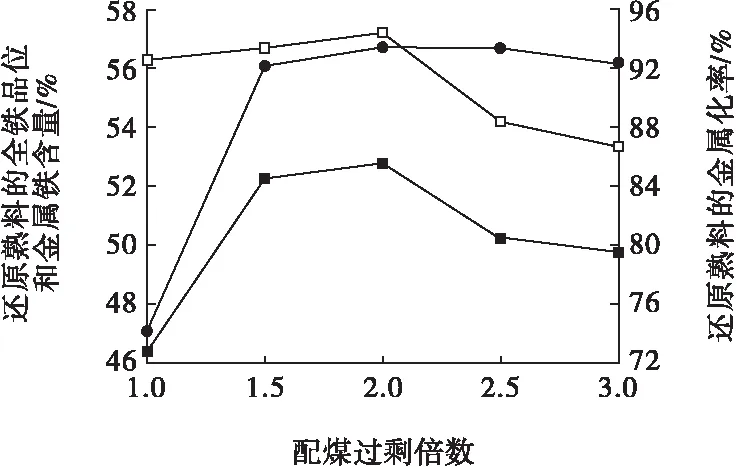

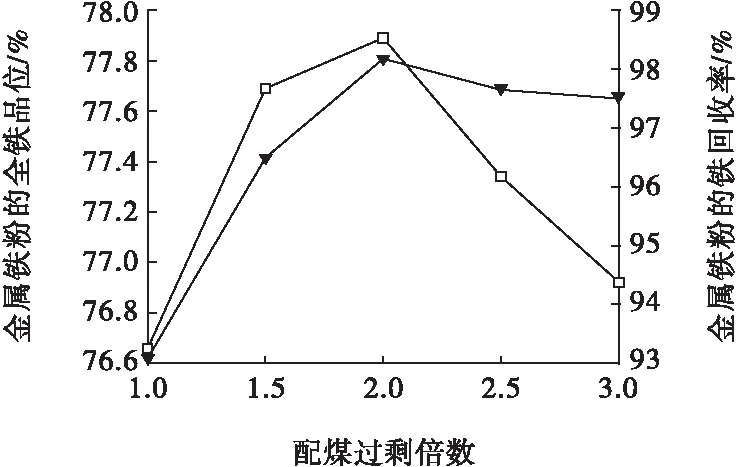

在还原温度为1 250 ℃、还原时间为50 min、料层厚度为30 mm条件下进行配煤量试验,结果见图4、图5。

图4 配煤过剩倍数对深度还原效果的影响Fig.4 Effect of excess multiple in coal blending on deep reduction efficiency□—品位;■—金属铁含量;●—金属化率

从图4可见,随着配煤过剩倍数的增加,还原熟料的全铁品位先小幅上升后下降,金属化率上升,金属铁含量先升后降。当配煤过剩倍数为2.0时,各指标均处高位。

图5 配煤过剩倍数对金属铁粉指标的影响Fig.5 Effect of excess multiple in coal blending on iron powder index□—品位;▼—回收率

从图5可见,随着配煤过剩倍数的提高,金属铁粉的铁品位先升后降,铁回收率先上升后维持在高位。当配煤过剩倍数为2.0时,金属铁粉的铁品位和铁回收率均较高。因此,确定配煤过剩倍数为2.0。

2.3 还原时间对各试验指标的影响

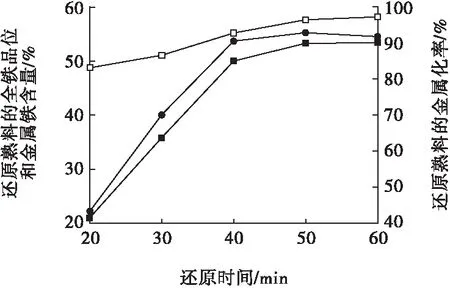

在配煤过剩倍数为2.0、还原温度为1 250 ℃、料层厚度为30 mm条件下进行还原时间试验,结果见图6、图7。

图6 还原时间对深度还原效果的影响Fig.6 Effect of length of reduction time on deep reduction efficiency□—品位;■—金属铁含量;●—金属化率

图7 还原时间对金属铁粉指标的影响Fig.7 Effect of length of reduction time on iron powder index□—品位;▼—回收率

从图6可见,随着还原时间的延长,还原熟料全铁品位平稳上升,金属铁含量和金属化率先显著上升后升幅趋缓。

从图7可见,随着还原时间的延长,金属铁粉的铁品位和铁回收率先显著上升后维持在高位。综合考虑,确定还原时间为50 min。

2.4 料层厚度对各试验指标的影响

在配煤过剩倍数为2.0、还原温度为1 250 ℃、还原时间为50 min条件下进行料层厚度试验,结果见图8、图9。

图8 料层厚度对深度还原效果的影响Fig.8 Effect of bed thickness on deep reduction efficiency□—品位;■—金属铁含量;●—金属化率

图9 料层厚度对金属铁粉指标的影响Fig.9 Effect of bed thickness on iron powder index□—品位;▼—回收率

从图8可见,随着料层厚度的增加,还原熟料全铁品位、金属铁含量和金属化率先维持在高位后不同程度下降。

从图9可见,随着料层厚度的增加,金属铁粉铁品位和铁回收率先维持在高位后显著下降。

综合考虑,确定料层厚度为30 mm,对应的还原熟料全铁品位、金属铁含量以及金属化率分别为57.71%、53.13%和93.64%,金属铁粉全铁品位和铁回收率分别为78.13%、98.19%。

3 结 论

(1)澳大利亚某极细粒嵌布的赤铁矿石TFe品位为52.03%,FeO含量仅为0.20%,主要含铁矿物为赤铁矿和针铁矿,主要脉石矿物为石英。

(2)对该矿石深度还原效果影响显著的因素是还原时间和还原温度。

(3)采用深度还原—弱磁选工艺处理该矿石,在配煤过剩倍数为2.0、还原温度为1 250 ℃、还原时间为50 min、料层厚度为30 mm情况下的深度还原熟料,经磨矿(-200目含量约为80%)、1次弱磁选(磁场强度为107 kA/m),可获得全铁品位为78.13%、铁回收率为98.19%的金属铁粉。

[1] 袁致涛,高 太,印万忠,等.我国难选铁矿石资源利用的现状及发展方向[J].金属矿山,2007(1):1-6. Yuan Zhitao,Gao Tai,Yin Wanzhong,et al.Status quo and development orientation of China′s refractory ore resource utilization[J].Metal Mine,2007(1):1-6.

[2] 陈 雯.贫细杂难选铁矿石选矿技术进展[J].金属矿山,2010(5):55-59. Chen Wen.Technological progress in processing low-grade fine-grained complicated refractory iron ores[J].Metal Mine,2010(5):55-59.

[3] 毛益平,黄礼富,赵福刚.我国铁矿山选矿技术成就与发展展望[J].金属矿山,2005(2):1-5. Mao Yiping,Huang Lifu,Zhao Fugang.Achievements and development prospect of mineral processing technology of China′s iron mines[J].Metal Mine,2005(2):1-5.

[4] 范志坚,曹南杰,饶宇欢.某贫细难选铁矿石选矿工艺研究[J].金属矿山,2011(1):51-53. Fan Zhijian,Cao Nanjie,Rao Yuhuan.Investigation of mineral processing of a fine low-grade refractory iron ore[J].Metal Mine,2011(1):51-53.

[5] 韩跃新,李艳军,刘 杰,等.难选铁矿石深度还原—高效分选技术[J].金属矿山,2011(11):1-4. Han Yuexin,Li Yanjun,Liu Jie,et al.Deep reduction-efficient separation technology applied to refractory iron ore[J].Metal Mine,2011(11):1-4.

[6] 高 鹏,韩跃新,李艳军,等.白云鄂博氧化矿石深度还原—磁选试验研究[J].东北大学学报:自然科学版,2010,31(6):886-889. Gao Peng,Han Yuexin,Li Yanjun,et al.Testing investigation on the reduction-magnetic separation of oxide ore from Bayan Obo[J].Journal of Northeastern University:Natural Science,2010,31(6):886-889.

[7] 倪 文,贾 岩,徐承焱,等.难选鲕状赤铁矿深度还原—磁选实验研究[J].北京科技大学学报,2012,32(3):287-291. Ni Wen,Jia Yan,Xu Chengyan,et al.Beneficiation of unwieldy oolitic hematite by deep reduction and magnetic separation process[J].Journal of University of Science and Technology Beijing,2012,32(3):287-291.

[8] 高 鹏,孙永升,邹春林,等.深度还原工艺对铁颗粒粒度影响规律研究[J].中国矿业大学学报,2012,41(5):817-820. Gao Peng,Sun Yongsheng,Zou Chunlin,et al.Effect of reduction process on size of iron grain[J].Journal of China University of Mining & Technology,2012,41(5):817-820.

[9] 李艳军,韩跃新,朱一民,等.临江羚羊铁矿石深度还原试验研究[J].东北大学学报:自然科学版,2012,33(1):137-140. Li Yanjun,Han Yuexin,Zhu Yimin,et al.Deep reduction tests of antelope Iron ore in Linjiang area[J].Journal of Northeastern University:Natural Science,2012,33(1):137-140.

[10] 李艳军,李淑菲,韩跃新.红土镍矿深度还原—磁选富集镍铁实验研究[J].东北大学学报:自然科学版,2011,32(5):740-744. Li Yanjun,Li Shufei,Han Yuexin.Deep reduction/magnetic separation of laterite for concentration of Ni and Fe[J].Journal of Northeastern University:Natural Science,2011,32(5):740-744.

(责任编辑 罗主平)

Deep Reduction on a Hematite Ore from Australia

Li Yanjun Yuan Shuai Chen Bo Zhou Zheng Wang Shaoxing Li Yunheng

(CollegeofResourcesandCivilEngineering,NortheasternUniversity,Shenyang110819,China)

A hematite ore from Australia are characterized by high iron,sliming easily and fine disseminated,hitherto regarded as being difficult to obtain qualified iron concentrate with conventional mineral processing process.Deep reduction-magnetic separation technology on the ore was carried out using coal as reductant in order to provide technical mechanisms for exploitation and utilization of the ore.The results showed that reduction temperature and time were the main factors that influence the deep reduction efficiency; iron powder with Fe content of 78.13% and recovery of 98.19% were obtained via dealing clinker,which are from deep reduction with excess multiple in coal blending of 2.0,at reduction temperature of 1 250 ℃ for 50 min,bed thickness of 30 mm,with grinding(about 80% passing 200 mesh) and one low intensity magnetic separation(107 kA/m) process.The process of deep reduction-low intensity magnetic separation technology is an effective way in exploitation of the ore.

Ultra-fine hematite,Deep reduction,Metallization rate,Iron powder

2014-03-01

“十二五”国家科技支撑计划项目(编号:2012BAB14B02)。

李艳军(1972—),男,副教授,硕士研究生导师。

TD925.7

A

1001-1250(2014)-05-070-04