竖井开挖过程的FLAC3D数值模拟

姚亚辉 张玉洁 万 龙 于许兵

(1.中国矿业大学资源与地球科学学院,江苏 徐州 221116; 2.浙江省第七地质大队,浙江 杭州 310030;3.杭州市地质环境监测站,浙江 杭州 310012; 4.四川煤田地质局成都兴蜀勘察基础工程公司,四川 成都 610000)

竖井开挖过程的FLAC3D数值模拟

姚亚辉1张玉洁2万 龙3于许兵4

(1.中国矿业大学资源与地球科学学院,江苏 徐州 221116; 2.浙江省第七地质大队,浙江 杭州 310030;3.杭州市地质环境监测站,浙江 杭州 310012; 4.四川煤田地质局成都兴蜀勘察基础工程公司,四川 成都 610000)

针对山西某矿竖井开挖过程中的变形和破坏问题,以该矿竖井检查孔资料为地质背景,以地下300~400 m地层为研究对象,基于有限差分软件FLAC3D对竖井开挖过程进行了三维数值分析,分别计算出未开挖前和每步开挖3 m后的应力和位移状态,进行井筒侧壁和底部变形规律的研究。数值计算结果表明:该竖井在开挖过程中底鼓的竖直位移最大值出现在开挖深度约为60 m处的低强度砂质泥岩,竖直位移最大值为12.99 mm;竖井开挖过程中侧壁变形在泥岩段明显大于砂岩段,侧壁变形的最大位移出现在开挖深度24 m的泥岩处,水平位移最大值为2.48 mm。在泥岩和砂岩接触部位易出现应力集中,建议在泥岩和砂岩分界处和泥岩段的井壁提高永久支护的强度。研究结果对该矿竖井的开挖具有较重要的参考价值。

竖井开挖 三维数值模拟 应力 井筒变形

随着我国煤炭资源开采难度的加大,煤矿中的竖井也正朝超深、超大直径方向发展。竖井开挖打破了松散层和围岩中应力的原有平衡,引起周围应力重新调整,形成附加应力,对竖井周围一定范围内的岩土体造成开挖扰动变形和破坏,直至达到新的应力平衡状态[1]。竖井开挖过程的应力变化是复杂的[2-3],受多种因素的制约,用其他方法不能得到很好解决,而在数值模拟中这些影响因素基本能得到很好的实现[4]。数值计算是解决采矿工程与岩土力学问题的有效手段,该方法可考虑更多的实际影响因素,进行多方案的快速比较,在参数的敏感性分析中具有明显的优势[5-8]。

FLAC3D是专门进行岩土工程数值分析的有限差分软件[9-10],内置丰富的弹塑性材料本构模型,适合求解非线性的大变形问题,在工程地质领域有着广泛的应用。本研究采用FLAC3D软件对竖井开挖过程中的应力和变形特征进行模拟,以得出其特征的普适性规律,为竖井在开挖过程中的支护和维护等提供相关重要的技术参数。

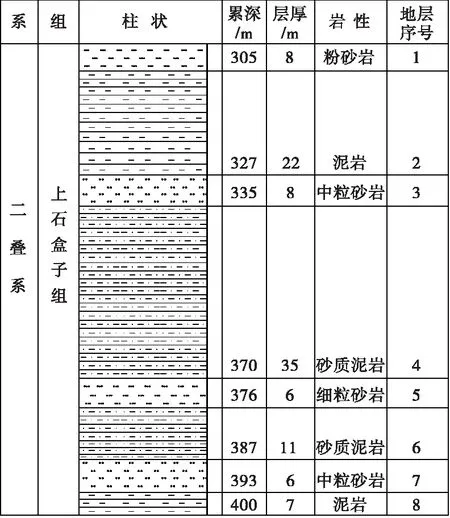

1 工程地质概化模型

某矿回风竖井深800多m,各井段岩石岩性、硬度、力学性质相差悬殊,软岩井段相对较长,再加之构造破碎带及高地应力的影响,工程地质条件复杂,容易造成竖井破坏。本研究对砂泥岩互层的300~400 m深度的地层进行了数值模拟分析。根据地质勘探资料,可简单概化得到300~400 m岩层的柱状图(见图1)。将研究区内岩层按岩性划分为粉砂岩、泥岩、细粒砂岩、砂质泥岩、中粒砂岩5个工程地质层组,从上到下划分为8层地层。模拟的开挖深度为0~75 m。

图1 地层柱状图Fig.1 Stratum histogram

2 数值模拟

2.1 模型建立

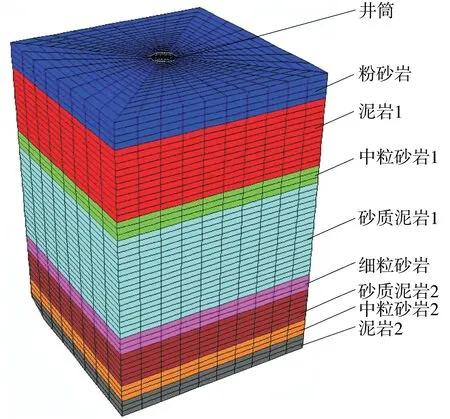

为了模拟出竖井开挖300~400 m岩层井壁的变形规律,根据实际条件,结合研究区的地质测绘成果和地层资料,在FLAC3D软件平台下构建地质体数值模型如图2所示。模型空间范围取包含竖井检查孔和竖井在内的69 m×69 m的地块,高取103 m,竖井开挖直径取9 m,每步3 m,共25步开采完毕,开挖下一步之前对其前面已开挖地段进行自然处理(不考虑支护和连续2次的相互影响)。考虑计算机模拟速度及模拟结果的精确性,因此在靠近竖井开挖面的土层网格划分应适当加密,而远离竖井开挖面的土层部分则相应稀疏,模型共划分出41 400个单元,42 279个节点。根据竖井开挖的技术条件,在尽可能反映原始地质条件的前提下,对模型地质条件采取一定的假设和简化:岩土层在岩组内为均匀连续介质;原始应力场考虑为自重应力场,不考虑构造应力场的作用。模型前后、左右侧面采用水平方向固定垂直方向自由边界;底面采用垂直和水平方向均固定的约束方式;模型顶部按300 m的补偿荷载施加,约为7.27 MPa。数值模拟过程中采用Mohr-Coulomb本构模型对竖井井壁破坏特征进行计算,各岩层具体物理力学参数见表1。

图2 三维数值模型Fig.2 3D numerical model表1 地质模型各岩层物理力学参数Table 1 Rock physical and mechanical parameters of geological model

岩石名称密 度/(kg/m3)弹性模量/GPa泊松比黏聚力/MPa摩擦角/(°)抗拉强度/MPa粉砂岩26003.840.285.8322.65泥岩124503.450.284.6302.05中粒砂岩1270010.70.1811.4426.75砂质泥岩126003.60.285.0312.4细粒砂岩26205.60.227.7412.96砂质泥岩226203.620.285.2312.5中粒砂岩2272010.720.1811.42426.76泥岩224703.460.274.62302.15

2.2 数值模拟结果分析

2.2.1 竖向变化特征

图3所示为开挖3 m对应的三维模型竖直应力分布云图。该图显示模型的未开挖部分在重力作用下从上到下竖直应力呈逐渐增加的趋势,范围7.27~10.0 MPa,模型的开挖部分在竖井底部产生应力集中现象,造成一定程度的拉应力,大小为0.09 MPa(只给出开采第一步的应力位移计算结果图)。随着开采深度的增加,在同一岩层范围内拉应力的强度和范围逐渐增大,从模拟结果可以看出在多数开挖面底部产生明显拉应力的效果。

图4所示为开挖3 m竖井在开挖过程中三维模型竖直位移分布云图。可以明显看出,位移的影响范围在竖井的四周和底部处存在明显区别,在井壁四周由于应力集中出现明显的压缩变形;而在底部则由于卸压作用出现导致底鼓的拉张变形。

图3 开挖3 m三维模型竖直应力分布云图Fig.3 Vertical stress distribution nephogram of 3D model at the excavation depth of 3 m

图4 开挖3 m三维模型竖直位移分布云图Fig.4 Vertical displacement distribution nephogram of 3D model at the excavation depth of 3 m

图5表示开挖过程中,每一步开挖产生的新开挖段底鼓的最大竖直位移量的变化。0~8 m为粉砂岩,开挖过程为1~2步,竖井底鼓位移量由12.1 mm减小到11.5 mm;8~30 m为泥岩,开挖过程为3~10步,竖井底鼓位移量呈先增大后减小的趋势,在开挖30 m处为泥岩和中粒砂岩的分层面,位移量达到整个开挖过程的最小值,为5.4 mm;30~38 m为中粒砂岩,开挖过程为11~12步,底鼓位移量呈现增大的趋势,其值相比其他地层仍较小;38~73 m为砂质泥岩,开挖过程为13~24步,底鼓位移量呈先增大后减小的趋势,在这个地层中位移量达到整个开挖过程的最大值,为12.99 mm;73~79 m为细粒砂岩,开挖第25步,位移量相比24步开始增大。

综上所述,可以得出:竖井开挖过程中在底部由于卸压作用出现应力集中,导致底鼓的拉张变形。其底鼓的位移量具有一定的规律性:首先,岩性较硬的岩层中井底底鼓的位移量大于岩性较软的地层;其次,对于厚度较大在井筒开挖的过程中有存在多步开挖的地层,若其下伏地层的硬度大于该地层,其开挖每一步底鼓的位移量有先增大后减小的趋势,底鼓位移量的最小值出现在岩层的分界面上;若其下伏地层的硬度小于该地层,在该地层开挖每一步底鼓的位移量有逐渐增大的趋势。

图5 开挖过程中竖井底鼓的最大竖直位移的变化曲线Fig.5 Variation curve of maximum vertical displacement heaved at the bottom of the shaft produced in each excavation section

2.2.2 径向变化特征

图6和图7为开挖3 m对应的径向应力和位移的分布云图。结合整个开挖过程的计算结果,可以看出竖井井底产生拉应力集中的作用,使其产生隆起作用,在井壁会产生压应力集中现象,使其产生压缩现象。由于实际施工采用“边开挖边支护”的方式,在对水平位移的模拟计算中,对每一步开挖时,对之前所有的开挖步产生的水平位移进行清零。图8表示开挖过程中,每一步开挖产生的新开挖段侧壁的最大水平位移量的变化。从图8可以看出,竖井开挖过程中,竖井侧壁的变形也呈现出明显的分层趋势,其主要受到岩性的控制。其中泥岩层中侧壁变形量最大,其次是砂质泥岩,细粒砂岩,粉砂岩,中粒砂岩的变形量最小。在模拟开挖的整个过程中,井筒侧壁发生水平位移的最大值产生在开挖深度24 m,值为2.48 mm,位于泥岩层;最小值产生在开挖深度33 m,值为0.81 mm,位于中粒砂岩层。

3 结 语

(1)该竖井开挖过程中,底部会有明显的底鼓现象,竖井底鼓的竖直位移最大值出现在开挖深度约为60 m处,竖直位移最大值为12.99 mm,岩性为砂质泥岩。最小值出现在泥岩与中粒砂岩的分界面上,最小值为5.4 mm。

(2)该竖井开挖过程中,每一步开挖产生的新开挖段侧壁的最大水平位移量在开挖深度8~30 m范围内井筒侧壁变形值较大,水平位移最大值为2.48 mm,该段岩性为泥岩;最小值产生在开挖深度33 m,值为0.81 mm,位于中粒砂岩层。

图6 开挖3 m三维模型水平应力分布云图Fig.6 Horizontal stress distribution nephogram of 3D model at the excavation depth of 3 m

图7 开挖3 m三维模型水平位移分布云图Fig.7 Horizontal displacement distribution nephogram of 3D model at the excavation depth of 3 m

图8 开挖每一段竖井侧壁产生的 最大水平位移的变化曲线Fig.8 Variation curve of maximum horizontal displacement of shaft sidewall produced in each excavation section

(3)根据模拟结果,建议竖井开挖时,控制一次掘进量,杜绝超挖,确保及时完成支护和防治措施,减少围岩暴露时间,初次支护质量要严格控制。围岩破碎程度对变形起关键作用,建议在围岩较为破碎和软弱的层位采取必要的临时支护措施。对泥岩和砂岩分界处和泥岩段的井壁,要提高永久支护的强度。

[1] 申青峰.深厚覆盖层中竖井井壁受力分析[D].上海:同济大学,2011. Shen Qingfeng.Stress Analysis of Vertical Shaft in Deep and Thick Cover Layer[D].Shanghai:Tongji University,2011.

[2] 李 泽,姚 激.基于FLAC3D的调压井开挖三维应力应变分析[J].云南农业大学学报,2011,26(1):92-96. Li Ze,Yao Ji.Three-dimensional stress-strain analysis of surge chamber structure by FLAC3D[J].Journal of Yunnan Agricultural University,2011,26(1):92-96.

[3] 王承新,李明雨,袁 斌.深覆土层圆形竖井结构有限元分析[J].建筑施工,2008,30(8):667-668. Wang Chengxin,Li Mingyu,Yuan Bin.Finite element analysis of circular shaft structure at stratum of deep covered soil[J].Journal of Safety and Environment,2008,30(8):667-668.

[4] 孙如华,李文平,王维理.基于深部土本构关系钻井法施工井筒的数值模拟[J].煤炭科学技术,2008,36(7):27-30. Sun Ruhua,Li Wenping,Wang Weili.Numerical simulation of mine shaft excavation with full mine shaft drilling method based on deep soil and in-situ structural relation[J].Coal Science and Technology,2008,36(7):27-30.

[5] 代 鑫,徐 伟,邹 丽,等.竖井开挖过程的数值模拟分析[J].岩土工程学报,2012,34(11):154-157. Dai Xin,Xu Wei,Zou Li,et al.Numerical simulation of shafts during excavation process[J].Chinese Journal of Geotechnical Engineering,2012,34(11):154-157.

[6] 李小双,李耀基,王孟来.磷矿地下开采地压规律的FLAC3D数值模拟[J].金属矿山,2013(11):14-16. Li Xiaoshuang,Li Yaoji,Wang Menglai.FLAC3Dnumerical analysis of pressure movement laws of underground phosphate mining[J].Metal Mine,2013(11):14-16.

[7] 刘心庭,唐辉明.FLAC3D复杂网格模型的构建及其工程应用[J].金属矿山,2010(11):108-111. Liu Xinting,Tang Huiming.FLAC3Dcomplex grid model construction and its engineering application[J].Metal Mine,2010(11):108-111.

[8] 李英伟,周华强,常庆粮,等.井筒变形预测与保护措施研究[J].金属矿山,2012(4):141-143. Li Yingwei,Zhou Huaqiang,Chang Qingliang,et al.Study on shaft deformation forecast and the protective measures[J].Metal Mine,2012(4):141-143.

[9] 陈育民,徐顶平.FLAC/FLAC3D基础与工程实例[M].北京:中国水利水电出版社,2008. Chen Yumin,Xu Dingping.The Basis and Project Cases of FLAC/FLAC3D[M].Beijing:China Water Power Press,2008.

[10] 邓红卫,朱和玲,周科平,等.基于FLAC3D数值模拟的前后处理优化研究[J].矿业研究与开发,2007,28(2):60-62. Deng Hongwei,Zhu Heling,Zhou Keping,et al.Study on optimization of pre-processing and post-processing for numerical simulation based on FLAC3D[J].Mining Research and Development,2007,28(2):60-62.

(责任编辑 徐志宏)

Numerical Simulation by FLAC3Dduring Shaft Excavation Process

Yao Yahui1Zhang Yujie2Wan Long3Yu Xubing4

(1.SchoolofResourceandEarthScience,ChinaUniversityofMiningandTechnology,Xuzhou221116,China;2.ZhejiangGeologicalParty7,Hangzhou310030,China;3.TheGeologicalEnvironmentMonitoringStationofHangzhou,Hangzhou310012,China;4.ChengduXingshuReconnaissanceInfrastructureEngineeringCompany,SichuanCoalfieldGeologyBureau,Chengdu610000,China)

To counter the deformation and failure in shaft excavation process in a coal mine in Shanxi,and taking the hole inspection data of the coal mine as the geological background and 300~400 m underground rock stratum as the research object,3D simulation analysis on the shaft excavation process was made with application of FLAC3Dsoftware.The displacement and stress state of the shaft before and after each excavation step at 3 m were calculated to investigate the deformation law of shaft sidewall and bottom.The calculation results showed that the maximum vertical displacement of the shaft bottom heave that appeared at low-strength sandy mudstone with the excavation depth of 60 m was 12.99 mm.The sidewall deformation at mudstone section is larger than that at sandstone during the shaft excavation process and the maximum displacement of the sidewall that appeared at the excavation depth of 24 m was 2.48 mm in horizontal.Stress concentration easily appeared in the contact zone between mudstone and sandstone.Improving the strength of permanent support in mudstone and the boundary of sandstone and mudstone was recommended.These research results have important reference value for the mine shaft excavation.

Shaft excavation,3D numerical simulation,Stress,Shaft deformation

2014-03-04

国家自然科学基金项目(编号:41102201)。

姚亚辉(1990—),男,硕士研究生。

TD321

A

1001-1250(2014)-05-060-04